Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Обработка шлицевых поверхностей

Зубчатые внутренние поверхности, прямые и винтовые, а также пазы в отверстиях протягиваются на том же оборудовании, что и гладкие отверстия. Однако для протягивания шпоночных пазов заготовка насаживается отверстием на направляющей палец, в котором имеется паз для направления протяжки. Если канавка протягивается за несколько проходов, то под протяжку после каждого прохода помещают прокладку соответствующей толщины. При протягивании шлицевых отверстий исходное круглое отверстие может быть получено любым методом, но лучше, для обеспечения высокой точности взаимного расположения шлицев и отверстия, проводить обработку комбинированной круглошлицевой протяжкой. Шлифование шлицевых валов выполняется на шлицешлифовальном станке за один переход одним профилированным кругом либо за несколько переходов, когда боковые стороны и дно шлицев шлифуются отдельно. В первом случае обеспечиваются относительная простота наладки, высокая точность относительного расположения шпицев и высокая стойкость круга Однако при раздельном шлифовании дна и боковых сторон шпицев снижается производи-тельность процесса шлифования. Протягивание винтовых шлицевых отверстий отличается от протягивания обычных отверстий тем, что в процессе обработки наряду с поступательным движением заготовке (или протяжке) сообщают вращательное движение. Последнее можно обеспечить или самовращением силами резания, или принудительно специальной кинематической цепью. Самовращение применяется при небольших углах наклона винтовой линии (до 10°) и невысоких требованиях к точности шага. Оно обеспечивается применением упорного шарикоподшипника в опоре заготовки. Принудительное вращение, кроме кинематической цепи, может осуществляться с помощью направляюших пальцев, копирных линеек и т.д.  4.6. Методы формообразования зубьев цилиндрических зубчатых поверхностей

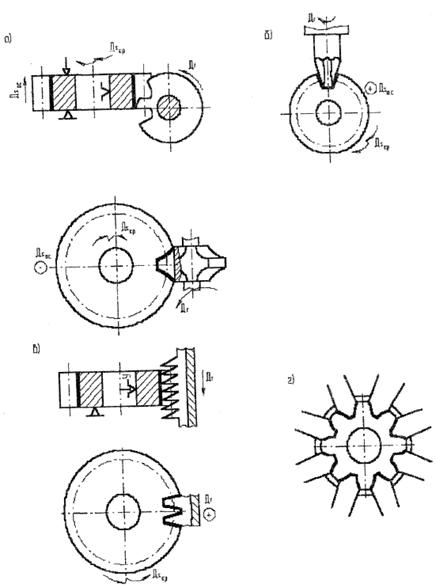

Фрезерование применяют также для обработки зубчатых поверхностей. Обработка осуществляется угловой фрезой в два этапа: сначала фрезеруются впадины, а затем - спинки зуба. Чтобы настроиться на фрезерование спинки зуба, необходимо повернуть заготовку на угол и сместить фрезу на определенное расстояние по отношению к положению, которое она занимала при обработке впадины При формообразовании копированием рабочий профиль инструмента (фрезы, протяжки, шлифовального круга) соответствует профилю впадин между зубьями обрабатываемого венца (рис.4.12).

Рис. 4.12. нарезание цилиндрических зубчатых колес методом копирования: а - фрезерование дисковой модульной фрезой; б - фрезерование пальцевой модульной фрезой; в - зубопротягивание; г - долбление многорезцовой головкой.

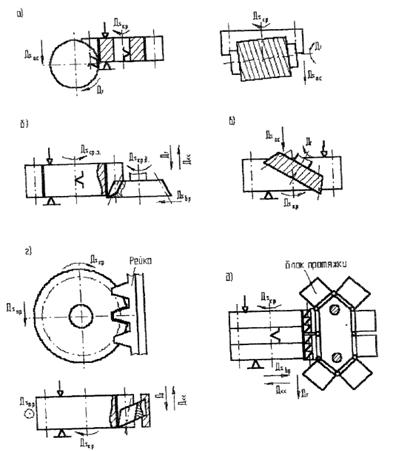

Нарезание зубьев цилиндрических зубчатых колес модульными фрезами производится на универсальных фрезерных или специальных зубофрезерных станках с горизонтальными и вертикальными шпинделями. Как правило, модульную фрезы применяют для предварительного нарезания зубьев колёс средних модулей и окончательной обработки зубьев колес крупных модулей. После нарезания одной впадины заготовка с помощью делительного механизма поворачивается на один шаг, и фреза нарезает следующую впадину. Как известно, профиль зуба зависит не только от модуля, но и от числа зубьев колеса. Чтобы уменьшить номенклатуру модульных фрез, для каждого модуля изготавливают определенный (8, 15 или 26 шт.) комплект. Каждая фреза комплекта предназначена для обработки зубчатых колес определенного модуля и диапазона чисел зубьев. Профиль ее зуба точно соответствует профилю впадины только для одного числа зубьев из соответствующего диапазона, для остальных он приближенный. Чем больше фрез в комплекте, тем меньше отклонения профиля. Поэтому комплект из 8 фрез позволяет получать зубчатые венцы 9-й степени точности, а для изготовления более точных зубчатых колес требуется комплект из 15 или 26 фрез. Источниками погрешностей изготовления зубчатых венцов данным способом являются приближенность профиля инструмента и погрешности механизма делительной головки. Производительность при формообразовании модульными дисковыми фрезами снижается из-за затрат времени на врезание и холостые перемещения при прорезании каждой впадины. Однако преимуществом данного формообразования является относительно низкая стоимость инструмента и возможность выполнения работы на универсальных фрезерных станках. При нарезании косозубых колес дисковыми фрезами профиль зуба колеса приближается к эвольвентному в нормальном сечении, а не в торцовом, как при нарезании зубьев другими способами. Поэтому если одно из пары косозубых колес нарезано дисковой модульной фрезой, то и другое должно быть нарезано таким же инструментом. Концевыми модульными фрезами нарезают зубья средне- и крупномодульных цилиндрических колес, шевронных колес, реек и т. д. Зубья крупных модулей (более 20 мм) предварительно обрабатываются концевой угловой фрезой, а окончательно — модульной. В случае необходимости на универсальном фрезерном станке модульной фрезой можно нарезать коническое прямозубое колесо. Для этого его заготовку устанавливают в делительной головке так, чтобы дно впадины между зубьями стало горизонтально. Зубья обычно нарезаются за три этапа. На первом фрезеруются впадины минимальной ширины модульной фрезой, профиль которой соответствует профилю зубьев на минимальном диаметре колеса. На втором и третьем этапах обработка осуществляется модульной фрезой, профиль которой соответствует максимальному диаметру колеса. При этом стол станка поворачивается на угол, который соответствует сужению впадины. На втором этапе фрезеруются левые, а на третьем — правые стороны зубьев. Однако данный способ формообразования малопроизводителен и обеспечивает точность, соответствующую только 10-й степени. Самым распространенным формообразованием зубьев цилиндрических колес методом обката является зубонарезание модульными червячными фрезами (рис.4.13.). Этот способ универсален (фрезой одного модуля можно нарезать зубья на колесах с разным их числом), достаточно производителен и обеспечивает 7-ю и 8-ю степень точности зубчатого венца. Для обработки колёс 7-й степени точности применяются прецезионные червячные фрезы класса АА, а для 8-й и 9-й — соответственно классов точности А и В

Рис. 4.13. Нарезание цилиндрических зубчатых колёс методом обкатки: а - фрезерование червячной модульной фрезой; б – зубодолбление долбяком в – зубострогание долбяком; г – зубодолбление рейкой; д – обкатное зубопротягивание.

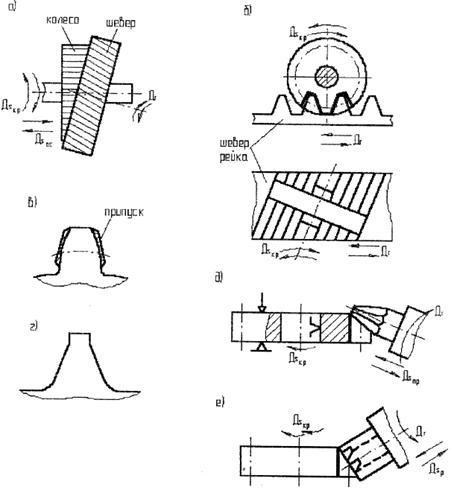

Зубофрезерование с осевой подачей фрез применяют при нарезании цилиндрических колёс с прямыми и винтовыми зубьями Недостатком этого способа является большая доля врезания в рабочем ходе червячной фрезы при обработке колес с прямыми зубьями. Длина и время врезания существенно снижаются при зубофрезеровании с радиально-осевой подачей. Этот способ экономичен при обработке заготовок зубчатых колес с большим углом наклона зубьев и при работе червячными фрезами большого диаметра. Оносуществляется на специальных зубофрезерных станках. При зубофрезеровании цилиндрических колес ось червячной фрезы наклоняется под углом так, чтобы в зоне обработки касательная к витку ее резьбы была параллельна зубу обрабатываемой заготовки, если направления витков на червячной фрезе и спирали на обрабатываемой заготовке различны, и если фреза и спираль нарезаемого колеса одинаково право- или левозаходные. Для повышения точности зубофрезерования и уменьшения шероховатости обработанной поверхности, а также увеличения стойкости червячной фрезы рекомендуется перемешать инструмент вдоль оси из расчета 0,2 мкм за 1 оборот. Это перемещение может осуществляться на современных станках автоматически: после нарезания определенного числа заготовок; после каждого цикла зубофрезерования непрерывно при работе фрезы. Повышение производительности при зубофрезеровании достигается: 1) применением сборных червячных фрез увеличенного диаметра с увеличенным диаметром посадочного отверстия, благодаря чему можно работать с повышенными режимами резания; 2) использованием попутного направления осевой подачи; 3) применением радиального врезания фрезы, особенно при обработке узких колес; 4)нарезанием нескольких зубчатых колес на одной оправке (пакетом). Предварительное нарезание зубьев колес червячными фрезами необходимо выполнять за один проход, и только если мощность станка недостаточна — за два прохода При этом колеса с четным числом зубьев надо нарезать однозаходными фрезами, а с нечетным числом зубьев — двухзаходными, что приведет к уменьшению погрешности окружного шага. Лучшими показателями обладает способ нарезания червячных зубчатых колес с радиально-тангенциальной подачей, когда предварительная обработка осуществляется заборной частью фрезы при ее внедрении на радиальной подаче до достижения номинального межосевого расстояния, а затем производится автоматическое переключение на чистовую обработку с тангенциальной подачей. Цилиндрические зубчатые колеса можно нарезать на зубострогальных станках зубчатой рейкой и на долбежных станках круглыми модульными долбяками. Нарезание зубьев у заготовок зубчатой рейкой менее производительно, чем модульным долбяком, и поэтому применяется редко. Способ обработки модульными долбяками более универсален, чем зубофрезерование червячными модульными фрезами, так как его можно использовать для нарезания зубчатых колес внешнего и внутреннего зацеплений с прямыми и косыми зубьями. А блочные колеса с близко расположенными венцами и шевронные колеса можно нарезать только модульными долбяками. Для нарезания косозубых колес внешнего зацепления долбяк должен быть тоже косозубым с тем же углом наклона, но с противоположным направлением. Кроме того, долбяк должен получать дополнительное возвратно-вращательное движение от специального копир, с винтовыми направляющими. Направление винтовых направляющих копира совпадает с направлением зубьев долбяка, а их шаг (ход) равен шагy винтовой линии долбяка, зависящему от угла наклона его зубьев и диаметра делительной окружности. Число переходов при зубодолблении зависит от модуля, материала заготовки и требуемой точности. Зубчатые колеса с модулем 2...3 мм обрабатывают за два перехода с одной установки (один предварительный и один чистовой), а с модулем 3...6 мм — за три перехода (два предварительных и один чистовой). Нарезание шевронных зубчатых колес осуществляется на горизонтальных станках двумя спаренными косозубыми долбяками с правым и левым наклоном зубьев. Долбяки со специальной заточкой могут нарезать зубья шевронного колеса без разделительной канавки. Зубошвингование дисковым шевером является наиболее распространенным способом чистовой обработки зубьев закаленных (твердость до 32..34 НRСэ) цилиндрических колес с внешним или внутренним зацеплением после зубофрезерования либо зубодолбления (рис. 4.14.). Шевингование повышает точность на одну - две степени. Оно может обеспечить 6...8-ю степени точности и параметр шероховатости Rа = 0,8...2 мкм. Точность, достигаемая шевингованием, зависит как от точности предварительной обработки так и от коэффициента перекрытия шевера с обрабатываемым колесом, который должен быть болыше 1,6. Шевингование позволяет выполнять продольную и профильную модификации зуба Продольная модификация обеспечивает бочкообразную форму зуба с целью исключения концентрации нагрузки на его концах, Модификация эвольвентного профиля зуба позволяет уменьшать уровень шума и повышать долговечность передачи. В процессе шевингования шевер и обрабатываемое колесо находятся в полном зацеплении, а их оси скрещиваются. Кромки нанесенных на боковую поверхность зубьев шевера мелких канавок (глубина и ширина примерно по 0,8 мм) являются режущими и снимают тонкую волосовидную стружку толщиной 1...5 мкм.. При совместном вращении шевера и колеса вследствие скрещивании их осей возникает скольжше профилей вдоль зуба, скорость которого в данной случае и является скоростью резания. Броме того, обрабатываемое колесо совершает возвратно-поступательное движение параллельно своей оси, и в конце каждого хода шеверу (или заготовке) сообщается ступенчатая радиальная подача. Несколько последних возвратно-поступательных ходов совершаются без радиальной подачи (калибрование).

Рис. 4.14. Чистовая лезвийная обработка цилиндрических зубчатых колес: а - хонингование дисковым шевером; б - шевингование шевер-рейкой; в - профиль зуба колеса под шевингование; г - профиль фрезы; д - зубозакругление пальцевой фрезой; е - зубозакругление полой чашечкой.

Другие способы шевингования отличаются от параллельного направлением подачи и конструкцией шевера. При диагональном шевинговании обрабатываемое колесо совершает возвратно-поступательное движение под утлом к своей оси, благодаря чему длина хода становится меньше ширины зубчатого колеса. Ширина зубчатого венца обычно больше ширины шевера. Лучшие условия для резания имеют место при угле, равном 35...400. Угол больше 20° не рекомендуется. Точка скрещивания осей в процессе подачи перемешается по всей ширине шевера, что обеспечивает равномерное изнашивание и повышенную по сравнению о параллельным шевингованием стойкость шевера. Другим преимуществом диагонального шевингования является уменьшение длины рабочего хода стола, что позволяет повышать производительность процесса (до 50%). При тангенциальном шевинговании подача стола осуществляется в направлении, перпендикулярном к оси заготовки. Ширина шевера больше ширины колеса, а его режущие зубцы смещают относительно торца по винтовой линии. Обработка заготовки осуществляется за один двойной ход при неизменном межосевом расстоянии. Тангенциальньй способ шевингования более производителен, чем перечисленные ранее, и обычно применяется для обработки узких зубчатых венцов и блочных колес с полуоткрытыми венцами. При врезном шевинговании шевер осуществляет радиальную подачу, а стол с заготовкой не перемешается. Вся поверхность зубьев колеса обрабатывается одновременно, для чего зубья шевера в продольном направлении имеют вогнутость, а режущие зубцы располагаются по винтовой линии. Последний способ применяют в массовом производстве, так как его производительность в 2. ..4 раза выше, чем при диагональном шевинговании, но шевер является специальным инструментом. Зубчатые колеса внутреннего зацепления шевингуют на специальных станках. Угол скрещивания осей—около 3°. Зубья шевера имеют небольшую бочкообразносгь. Применяются способы параллельного и врезного шевингования. Зубошлифование является наиболее надежным способом обеспечения высокой точности закаленных зубчатых колес, так как его результат мало зависит от погрешности предыдущей обработки, коробления при термической обработке и припуска. Основным недостатком этого способа является относительно низкая производительность. Достаточно точным (5-я степень) и наиболее производительным является шлифование червячным кругом. Шлифование дисковым коническим кругом методом обкатки с делением обеспечивает хорошую точность, достаточно универсально и поэтому широко применяется в мелкосерийном производстве. Наибольшую точность (4-я степень) обеспечивает шлифование зубьев тарельчатыми кругами по методу обкатки с делением. Последний метод достаточно универсален, но наименее производителен из рассмотренных. Так как разместить два круга во впадине между зубьями с модулем меньше 9 мм невозможно, то в таких колесах одновременно шлифуются разноименные стороны двух соседних впадин. Для повышения долговечности и плавности ответственных передач, а также для уменьшения уровня шума применяется притирка зубчатых колес, которая позволяет снижать отклонения профиля, уменьшать значение параметра шероховатости в 2...4 раза Притирка колес 6-й степени точности и средних габаритов рентабельна при соблюдении следующих условий: 1) колеса, подготовленные под притирку, должны иметь точность до 7-й степени включительно; 2) припуск на притирку по толщине зуба не должен превышать 0,05 мм. Притирку осуществляют на специальных станках (реже в рабочем корпусе) в зацеплении со специальным чугунным зубчатым колесом или в паре с сопрягаемым колесом (приработка) при окружной, силе 10...20 Н на 1 см ширины колеса. На притирочных станках притирка цилиндрических колес осуществляется либо при параллельных, либо при перекрещивающихся осях изделия и притира (как при шевинговании). Кроме вращения, притиру сообщается медленное осевое движение подачи. Длина зубьев притира принимается на 4...8 мм больше длины зубьев притираемого колеса При притирке в зону зацепления подается притирочная паста, состоящая из абразивного порошка (электрокорунда) зернистостью 5... 10 и вазелиновой или масляной связки. Продолжительность притирки составляет 5...6 мин. |

||

|

Последнее изменение этой страницы: 2018-05-10; просмотров: 573. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |