Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

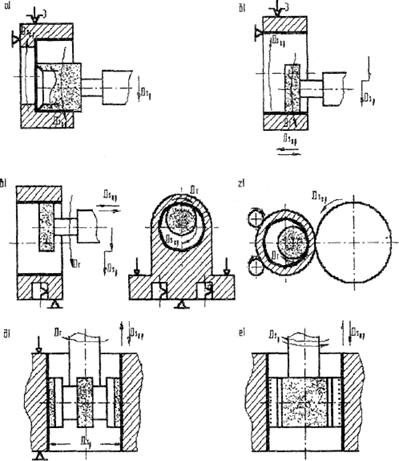

Обработка наружных поверхностей тел вращенияТочение применяется для обработки преимущественно поверхностей вращения, а также резьб и червяков с помощью резцов. Обработка наружных поверхностей вращения называется обтачиваншм, обработка внутренних поверхностей вращения — растачиваниемм, обработка канавок — прорезанием, обработка торцов — подрезанием, а обработка резьб — нарезанием. В зависимости от типа обрабатываемой поверхности используют различные типы универсальных или специальных резцов. Чаще всего главное вращательное движение сообщается заготовке, которая устанавливается в центрах, в самоцентрирующем патроне, в патроне и центре, в специальном или специализированном приспособлении, которое крепится к шпинделю станка, а движения подачи — резцу. Если станок снабжен соответствующей системой управления подачами (ЧПУ или копирования), то продольное точение (обтачивание и растачивание) позволяет обрабатывать любую комбинацию: типовых поверхностей, особенно если их размеры изменяются монотонно. Точению присущи следующие недостатки: 1. Изгиб обтачиваемой заготовки под действием односторонней силы резания приводит к искажению формы обрабатываемой поверхности. а в некоторых случаях — к потере устойчивости процесса резания (автоколебаниям); 2. При точении стальных заготовок на высоких скоростях резания получается раскаленная сливная стружка, которая наматывается на инструмент, загромождает рабочее пространство и представляет серьезную угрозу для рабочего; 3. Режущая часть резца во время точения непрерывно находится в зоне воздействия больших сил и высокой температуры, что существенно снижает его стойкость и ограничивает скорость резания.  При точении длинных цилиндрических поверхностей первый недостаток компенсируется многорезцовым точением, когда радиальные силы резания уравновешиваются. Второй недостаток точения компенсируется использованием различных способов стружколомания. Их можно разбить на две группы: В первом случае дробление стружки достигается за счет создания определенных условий стружкообразования, Во втором случае (кинематические способы) дробление стружки происходит за счет периодического прерывания процесса резания путем наложения на движение подачи колебательного движения, параллельного направляющей обрабатываемой поверхности. Третий недостаток точения компенсируется применением ротационного способа, т. е. точения вращающимся резцом с круговой режущей кромкой, В данном случае активный участок режущего лезвия непрерывно обновляется и резко снижается скорость скольжения стружки и поверхности резания по поверхностям режущего клина инструмента Ротационные резцы могут вращаться принудительно или от сил трения между инструментом и стружкой (самовращение). Однако таким способом можно обрабатывать только поверхности с плавно изменяюшейся образующей. Возможные методы обработки наружных цилиндрических поверхностей приведены на рис.4.1.

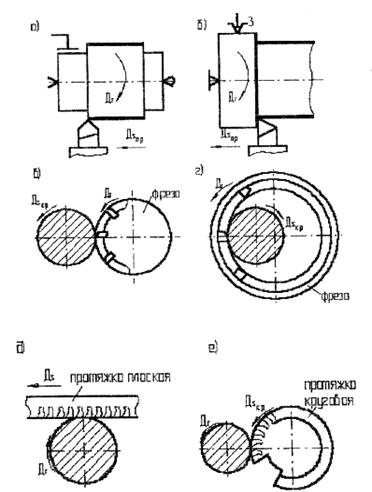

Рис. 4.1. Методы обработки наружных поверхностей тел вращения: а - точение напроход; б - точение в упор; в - фрезерование внешним касанием; г -фрезерование внутренним касанием; д - протягивание плоское; е - протягивание круговое.

Для обработки наружных поверхностей вращения могут использоваться методы фрезерования внешним и внутренним касанием, а также методами плоского и кругового протягивания. Шшфовсашем обрабатывают поверхности всех классов (рис,4.2.). Обычно оно применяется для повышения точности размеров и формы поверхностей, формообразование которых было на предыдуших этапах обработки осуществлено другими способами (точением, фрезерованием и т.д.). Чаще всего шлифуемые заготовки после предварительной обработки подвергаются закалке или химико-термической обработке, В зависимости от требований к точности шлифование может быть предварительным, чистовым или тонким.

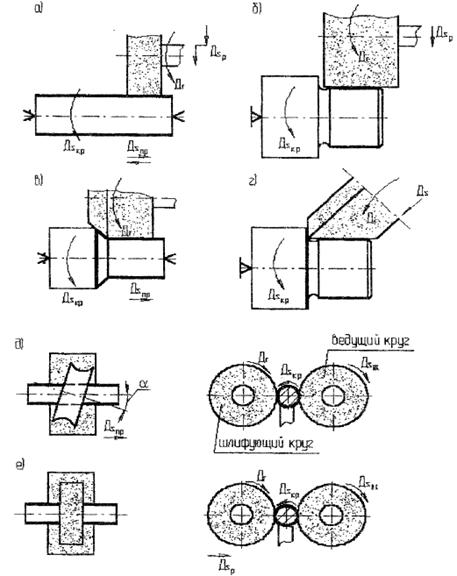

Рис. 4.2. Схема круглого шлифования: а - с продольной подачей; б - врезное; в - глубинное; г - врезное интегральное; д - бесцентровое с продольной подачей; е - бесцентровое врезное.

В последнее время шлифование все чаще используется для формообразования, т.е. для снятия значительных слоев материала с заготовки (в этом случае оно называется силовым) или для получения в сплошном материале канавок различной формы (глубинное шлифование). Шлифование выполняется шлифовальными кругами, состоящими из абразивных зерен, которые жестко сцементированы в пористое тело с помощью связки. Для обработки поверхностей вращения применяются различные способы круглого шлифавания Относительно короткие (менее 80 мм) наружные поверхности вращения обрабатываются круглым наружным врезным шлифованием на кругло-шлифовальных станках. Заготовка при этом устанавливается в центрах, на оправке или в патроне. Одновременное шлифование шейки и торца выполняют на торцекруглошлифовальных станках с наклоном оси вращения круга на угол 8...200. Торец и шейку можно шлифовать и на обычном кругло-шлифовальном станке, применяя круг с поднутрением на торце. Фасонные поверхности вращения шлифуются профилированным кругом. Для обработки цилиндрических или конических поверхностей значительной длины применяется круглое наружное шлифование с продольной подачей В зависимости от жесткости заготовки (отношения ее диаметра к длине) применяется многопроходное или глубинное шлифование. При многопроходном шлифовании поперечная подача осуществляется или перед каждым продольным ходом стола с заготовкой, или перед двойным ходом При глубинном шлифовании заданный слой снимается за один ход стола Разновидностью круглого шлифования является круглое бесцентровое шлифование, отличающееся высокой производительностью. Особенность этого способа — ориентация заготовки. В данном случае заготовка ориентируется в зоне шлифования той же поверхностью, которая шлифуется, т. е. часть функций направляющего комплекса станка передана заготовке. При врезном бесцентровом шлифовании заготовка шлифуемой поверхностью опирается на опорный нож и ведущий круг, который является абразивным, но с характеристиками, отличными от характеристик шлифовалъного круга. Своей торцовой поверхностью заготовка контактирует с упором. Ведущий круг может быть алюминиевым, стальным или чугунным. Скорость вращения заготовки обусловлена скоростью вращения ведущего круга и очень близка к ней. Поперечная подача может сообщаться как шлифовальному, так и ведущему кругу. В конце цикла шлифования шлифовальный (или ведущий) круг отводится и упор-выталкиватель выталкивает готовую деталь из зоны обработки. Кроме цилиндрических поверхностей, врезным бесцентровьм шлифованием обрабатывают также ступенчатые, конические и фасонные поверхности. Гладкие цилиндрические заготовки (оси, кольца) с высокой производительностью шлифуются бесцентровым шлифованием на проход. При шлифовании способом на проход, оси шлифовального и ведущего кругов все время находятся на одинаковом расстоянии друг от друга Заготовки, проходя между ними по опорному ножу, шлифуются в заданный размер. Для этого на шлифовальном круге предусматриваются три части: заборная (для съема основной части припуска), калибрующая (для зачистки), обратный конус (для обеспечения плавности выхода заготовки из зоны шлифования). Фасонное врезное круглое шлифование в последнее время (в условиях массового производства) все чаше заменяется шлифованием на жестких опорах, при котором исключается влияние биения шпинделя заготовки и деформаций при ее закреплении на точность формы и относительного положения шлифованной поверхности. Кроме того, данный способ существенно упрощает автоматизацию загрузки заготовок по сравнению с ее креплением в патроне. Шлифование является сложным процессом, состоящим из взаимосвязанных подпроцессов: удаления материала, упругого деформирования технологической системы, относительного перемещения элементов технологической системы, теплообмена, изнашивания шлифовального круга, макро- и микроформообразования. На следующей ступени классификации каждый из указанных подпроцессов можно в свою очередь разделить на компоненты — более простые элементы процесса. Для эффективного управления процессом шлифования необходимы математические модели, отражающие наиболее важные связи между показателями его компонентов. Каждая модель отражает сложную систему в определенном диапазоне условий и требований, включая только те параметры и отношения, которые необходимы для решения инженерной технологической задачи. Отношения и взаимосвязи параметров подпроцессов устанавливаются либо чисто эмпирически, либо логически, но с привлечением данных эксперимента. Они описываются с помощью уравнений, неравенств, а также с помощью графов, блок-схем, графиков, программ для ЭВМ и т. д. Одной из основных является модель производительности удаления материала, или, в соответствии с ГОСТ 21445—84, модель режущей способности шлифовального круга. Экспериментально установлено, что режущая способность шлифовального круга (т.е. объемная производительность шлифования) определяется радиальной силой, с которой рабочая поверхность круга прижимается к шлифуемой поверхности заготовки. Чем «острее» шлифовальный круг, тем выше объемная производительность процесса шлифования при тех же значениях радиальной силы Важной для управления процессом шлифования является модель микро-формообразования, связывающая параметр шероховатости с радиальной силой шлифования, приходящейся на единицу ширины зоны контакта круга с деталью. Если круг работает в режиме полного самозатачивания, то шероховатость шлифованной поверхности существенно зависит от параметров круга: зернистости, твердости и структуры. В таких условиях шероховатость возрастает с увеличением номера зернистости (в степени 0,5...0,7), с уменьшением твердости и процентного содержания зерен в объеме круга (в степени 0,5... 1). Особенностью врезного и многопроходного шлифования является переменность производительности процесса удаления материала (съема припуска) в течение времени (цикла) обработки одной заготовки. Производительность изменяется вследствие изменения поперечной (вертикальной) подачи и упругой деформации технологической системы (под действием силы). Закон изменения поперечной подачи будем называть алгоритмом управления съемом приписка Наиболее часто в практике применяется ступенчатый алгоритм управления съемом припуска (СгАЛП), который состоит из ряда подач, последовательно и ступенчато уменьшающихся от начала цикла съема припуска к его концу. Вследствие упругой деформации технологической системы под действием радиальной силы производительность шлифования изменяется за время цикла обработки не так, как меняется подача, т.е. имеют место переходные процессы, когда при постоянной подаче производительностъ изменяется. При врезном шлифовании подача перемещения бабки шлифовального круга «расходуется» на скорость изменения радиуса заготовки, на скорость изменения упругой деформации (натяга) технологической системы и на скорость уменьшения радиуса шлифовального круга, которая учитывается только при шлифовании в режиме самозатачивания круга относительно небольшого диаметра. При ступенчатом алгоритме управления плоским многопроходным шлифованием цикл съема припуска также состоит из этапов предварительного шлифования, чистового шлифования и выхаживания. Подача выполняется перед каждым проходом или на один двойной ход Круглое бесцентровое шлифование является высокопроизводительным способом обработки, широко применяемым в массовом и крупносерийном производстве. Основным недостатком бесцентрового шлифования является присущая ему тенденция к образованию поверхностей с отклонениями от круглой формы Причиной этой особенности бесцентрового шлифования является специфическая ориентация заготовки в зоне обработки, где положение оси ее вращения определяется опорным ножом и ведущим кругом, которые соприкасаются с обрабатываемой поверхностью по образующим. В области образующей осуществляется шлифование. Погрешности формы шлифуемой поверхности вызывают колебания технологической системы с частотой, зависящей от частоты вращения заготовки и номеров главных гармоник, имеющих максимальную амплитуду. Эластичное шлифование отличается от обычного характером связи абразивных зерен с инструментальным шпинделем (рис.4.3.). В данном случае конструкция инструмента допускает в процессе работы значительное упругое перемещение рабочих зерен, попадающих в зону контакта с обрабатываемой заготовкой, в направлении нормальной составляющей силы резания. Такое закрепление абразива в эластичной связке позволяет: уменьшать напряжённость теплового потока в зоне обработки; увеличивать количество абразивных зерен, одновременно участвующих в работе; в некоторых случаях создавать условия для самоочистки рабочей поверхности инструмента. Основное назначение эластичного шлифования — повышение качества поверхности без исправления погрешности ее формы. Однако в некоторых случаях способ эластичного шлифования применяется для формообразования (размерной обработки). В зависимости от требований к качеству обработанной поверхности различают зачистку, шлифование и полирование. При зачистке целью обработки является удаление дефектного слоя на слитках и отливках или удаление заусенцев после механической обработки (штамповки), а также заделка отдельных дефектов поверхностей. Целью эластичного шлифования и полирования является повышение качества поверхности, т.е. повышение уровня сжимающих остаточных напряжений в подповерхностных слоях материала.

Рис. 4.3. Схемы отделочной обработки наружных тел вращения: а -хонингование; б - суперфиниширование; в - ручная доводка; г - машинная доводка; д - полирование лентой; е - полирование мягким кругом.

В качестве эластичного абразивного инструмента используют: абразивосодержашие эластичные круги на высокопористой вулканитовой, поролоновой или нетканой волокнистой связке; эластичные круга с абразивным покрытием на текстильную или войлочную основу, а также на круги специальной конструкции; изделия из шлифовальной шкурки —диски, бесконечные ленты, барабаны, лепестковые круги Схемы эластичного шлифования абразивосодержащими и абразивопокрытыми кругами соответствуют аналогичным схемам обычного шлифования. Но в отличие от обычного шлифования в зоне контакта инструмент принимает форму обрабатываемой поверхности. Главные факторы, определяющие качество обработанной поверхности при эластичном шлифовании, — усилие (давление) прижима, зернистость абразива и рабочая скорость шлифования (полирования). Рабочая скорость влияет в основном на производительность и стойкость инструмента. В качестве охлаждающей среды используются водные растворы нитрида натрия или соды, сульфофрезол, масляные эмульсии, масло. При шлифовании титановых сплавов рекомендуется рабочую скорость снижать до 10...15 м/с, а удельное давление - до 0,02...0,15 МПа, а при окончательном полировании удельное давление уменьшают до 0,03.. .0,1МПа Кроме высокоскоростного, применяют низкоскоростное полирование (со скоростью 0,15...1 м/с) при неподвижной ленте и вращении детали. Часто при этом абразивной ленте сообщается осцилирующее движение. Суперфиниширование - это отделочная обработка цилиндрических, конических, тороидальных, сферических и плоских поверхностей деталей мелкозернистыми абразивными брусками. Оно существенно повышает эксплуатационные свойства поверхностей, работающих в условиях трения скольжения и качения, так как с помощью этого способа можно достичь параметра шероховатости Ra = 0,02…0,16 мкм и погрешности формы (огранки), не превышающей 0,5 мкм. При этом удаляется дефектный слой, полученный в ходе предыдущей операции (шлифования), а поверхностъ после суперфиниширования получает упрочнение. При суперфинишировании коротких поверхностей продольная подача равна 0. Тогда оно называется врезным и длина бруска должна быть несколько больше, чем длина обрабатываемой поверхности. В подшипниковой промышленности широко используется бесцентровая схема ориентации подвергаемых суперфинишированию роликов с помощью двух подающее-базируюших валков, оси которых скрещиваются. Материал абразивных зерен брусков выбирается в зависимости от обрабатываемого материала. Для предварительного суперфиниширования стальных деталей используется электрокорунд белый (марка 24А), а для окончательного — хромистый электрокорунд (32А). Для суперфиниширования чугунных, незакаленных стальных заготовок, заготовок из цветных сплавов и нержавеющих сталей применяют карбид кремния зеленый (64С). Для обработки заготовок из высокотвердых легированных сталей выбирают эльбор (марки ЛО и ЛП). Для обработки деталей из твердых сплавов и технической керамики используют алмазные зерна (АСО и AСП). Зернистость брусков определяется требованиями к шероховатости поверхности. В зависимости от исходной шероховатости обработка осуществляется в два или даже в три перехода. Твердость брусков зависит от материала и термической обработки заготовки. Для суперфиниширования стали прессованными брусками из карбида кремния зеленого марки 63С при твердости НRСэ обрабатываемого материала принимаются следующие степени твердости брусков: НRСэ ........ 10...20 25...35 40...50 55...60 60...65 Твердость брусков…..СМ1 МЗ...СМ1 МЗ М1...М2 ВМ2...М1

Литые бруски при прочих равных условиях следует брать на две-три степени тверже. При обработке чугуна твердость следует повышать до степеней С...СТ, Данные рекомендации справедливы при суперфинишировании заготовок с исходным значением Ra - 0,32...0,63 мкм. При большей исходной шероховатости твердость брусков необходимо повышать. Твердость брусков из эльбора на керамической связке следует назначать в диапазоне степеней СТ2...Т2. Скорость вращения заготовки при суперфинишировании обычно не превышает 8... 15 м/мин, а при использовании эльборовых брусков ее можно увеличить до 30 м/ мин. Частота и амплитуда колебаний бруска выбираются такими, чтобы максимальная скорость колебательного движения была примерно равна скорости вращения заготовки. Рекомендуемые значения давления бруска на суперфинишируемую стальную поверхность для брусков зернистостью М20 составляют 0,3...0,4 МПа, для брусков зернистостью М14...М5 — 0,2…0,3 МПа, а для брусков зернистостью МЗ...М1 — 0,15...0,2 МПа. При обработке, металлов, имеющих малую твердость, давление следует уменьшать до 0,1...0,2 МПа. В ряде случаев рабочие циклы суперфиниширования осуществляют с переменным давлением: вначале обработка проводится при пониженном на 20...40 % давлении, затем его повышают до рекомендуемого и в конце опять снижают. Интервалы длительности этапов данного цикла относятся как 2:3:5. Продольную подачу при суперфинишировании поддерживают обычно в пределах 0,5...1,2 м/мин. Припуск на суперфиниширование зависит от исходной и требуемой шероховатости. При суперфинишировании закаленных сталей в качестве ООЖ в большинстве случаев используют керосиново-масляную смесь (85...90% керосина и 10...15% индустриального масла И-40А), в которую добавляют олеиновую кислоту (3...5%). При обработке вязких, пластичных материалов следует увеличивать (до 70...80%) содержание масла. Необходима тщательная очистка СОЖот отходов обработки. Суперфиниширование при наличии достаточного припуска в значительной степени исправляет некруглость (огранку). После обработки она может быть снижена до 0,3...0,7 мкм. Степень и быстрота исправления зависят от способа передачи давления на брусок. Лучшие результаты получаются, если давление на брусок передается непосредственно от штока гидро- или пневмоцилиндра. В таком случае исходная некруглость в 3...5 мкм исправляется до 0,8. ..1,5 мкм за 30 с и до 0,3...0,7 мкм за 60...90 с. Точность формы детали в продольном направлении зависит от соотношения длины бруска и обрабатываемой поверхности, а также от перебега бруска за ее край. При суперфинишировании с продольной подачей перебег заготовки составляет 0,25...0,33 длины бруска, Доводка (притирка) используется не только как один из способов досборочной размерной обработки, обеспечивающих герметичность неподвижных соединений, но и как окончательная (финишная) обработка, обеспечивающая высокую точность размеров и формы(0,5...0,1 мкм), а также параметр шероховатости Ra = 0,01...0,16 мкм. Как правило, доводку выполняют после шлифования. Припуск при доводке определяется параметром исходной шероховатости, погрешностью формы заготовки. В некоторых случаях припуск под доводку увеличивают для удаления дефектного подповерхностного слоя, полученного при шлифовании. Доводку осуществляют за несколько последовательных операций, число которых зависит от требований к точности и шероховатости. Для обеспечения стабильных размеров после доводки необходимо, чтобы разноразмерность заготовок не превышала (0,2...0,3)припуска. Это достигается путем предварительной сортировки заготовок. В процессе доводки притир изнашивается неравномерно. Поэтому, кроме исправления погрешности формы обрабатываемой поверхности, происходит перенос (копирование) погрешности формы притира на эту поверхность. Чтобы получить требуемую точность обработки, притир необходимо периодически править для компенсации неравномерности его износа Экспериментальные исследования доводки цилиндрических заготовок показали, что неплоскостностъ притиров также приводит к появлению погрешности формы детали в поперечном сечении (некруглости). Однако вклад формы притира в общую погрешность формы детали составляет всего 21%, аисходной погрешности формы заготовки - 56%. Некруглость доведенных деталей можно уменьшить за счет уменьшения давления от действия силы Р, увеличения отношения частот вращения притиров и вала эксцентрика-держателя, за счет уменьшения эксцентриситета

Обработка отверстий

При растачивании на расточных станках главным является вращательное движение оправки с резцом (рис.4.4.). Движение продольной подачи сообщается оправке с резцом либо заготовке, которая закреплена на столе. При этом можно обрабатывать только цилиндрические поверхности. Если длина фасонной поверхности не превышает 0,3 диаметра, то ее можно обрабатывать поперечным точением с помощью фасонного резца. Обработка отверстий большого диаметра (более 80 мм.) или большой длины ведется при помощи расточных борштанг. Для повышения производительности используются резцовые головки.

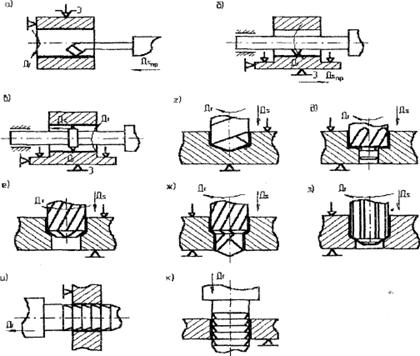

Рис. 4.4. Схемы обработки отверстий лезвийными инструментами: а - растачивание резцом; б - растачивание борштангой; в - растачивание резцовой головкой; г-сверление; д - цекование; е - зенкерование; ж - обработка сверлом-зенкером; з - развертывание; и - протягивание горизонтальное; к - прошивание.

Сверление применяется для формообразования цилиндрических отверстий в сплошном материале. Если в результате обработки сверлом увеличивается диаметр предварительно полученного в заготовке отверстия, то процесс называется рассверливанием. Самым распространенным способом обычного (неглубокого) сверления является обработка спиральным сверлом. Но этот способ сверления можно успешно применять, только если длина обрабатываемого отверстия не превышает 3...5 диаметров. Сверление спиральными сверлами осуществляется на сверлильных, токарных, расточных, многоцелевых и агрегатных станках. На этих станках возможны следующие сочетания абсолютных движений инструмента и заготовки: • сверло вращается и совершает осевую подачу; • заготовка вращается, а сверло совершает осевую подачу; • заготовка и сверло вращаются, осевую подачу совершает сверло. При сверлении распространенной погрешностью является так называемый увод сверла, т. е. смещение и перекос оси обработанного отверстия по отношению к оси вращения шпинделя станка. Для уменьшения увода сверла при обработке на сверлильных и агрегатных станках применяют направляющие (кондукторные) втулки, а при сверлении на револьверных станках и автоматах, на обрабатывающих центрах рекомендуется проводить предварительную зацентровку отверстия коротким и жестким сверлом с углом в плане 90°. Увод спирального сверла существенно зависит от биения его режущих кромок и смещения лезвия перемычки. При вращении заготовки увод меньше, чем при вращении сверла. В этом случае биение режущих кромок сверла приводит к разбивке (увеличению диаметра) отверстия. При сверлении отверстий большого диаметра часто применяются сверла для кольцевого сверления. Затраты энергии при кольцевом сверлении существенно ниже, чем при обычном. Одна из главных проблем, с которой приходится сталкиваться при сверлении, — это удаление стружки из зоны резания и подача в эту зону смазочно- охлаждающей жидкости (СОЖ). При сверлении отверстия, длина которого больше 3...5 диаметров, приходится прерывать процесс и выводить сверло из отверстия для очистки от стружки, смазывания и охлаждения. Чем больше относительная глубина сверления, тем затруднительнее отвод стружки из зоны резания. Для глубокого сверления отверстий относительно небольшого диаметра часто применяются спиральные сверла шнекового типа, отличающиеся от обычных спиральных сверл более крутым углом подъема стружкотводящих канавок (50...60°). Но и шнековые сверла не гарантируют от возможного заклинивания удаляемой стружки. Поэтому для глубокого сверления применяются специальный инструмент, оснастка и оборудование, обеспечивающие непрерывный процесс сверления и принудительный отвод стружки. Для глубокого сверления применяются одно- или многокромочные сверла с внутренним либо наружным отводом стружки. Наиболее распространенным является внутренний отвод стружки, т. е. отвод через отверстие в сверле, так как он обеспечивает более высокое качество поверхности просверленного отверстия. Но сверла с внутренним отводом стружки изготавливаются, как правило, диаметром более 35 мм. При меньших размерах трудно конструктивно обеспечить надежный внутренний отвод стружки. Самым простым и распространенным является однокромочное сверло с внутренним отводом стружки. Недостаток таких сверл — повышенное давление на направляющие и, как следствие, их повышенный износ. При обработке отверстий диаметром более 50 мм однокромочным сверлом направляющие перегружаются, особенно нижняя, находящаяся под режущей пластиной. Поэтому в таких случаях лучше применять многокромочные сверла. Однокромочное и правильно спроектированные двух- и трехкромочные сверла обладают определенностью базирования, что обеспечивает плавность их работы (без вибраций), отсутствие огранки и малую шероховатость поверхности просверленного отверстия. Глубокое сверление осуществляется на специальных (или модернизированных для этой цели) станках, обычно токарного типа, оснащенных устройством для подачи СОЖ в зону резания под большим давлением, устройствами транспортирования стружки из зоны резания,, насосной установкой и устройствами очистки СОЖ Чтобы обеспечить направление сверла в начале процесса глубокого сверления, в заготовке предварительно обрабатывают короткое направляющее отверстие. Количество СОЖ и давление, под которым она подается в зону резания, зависят от диаметра обрабатываемого отверстия. При сверлении однокромочным сверлом с увеличением диаметра от 20 до 200 мм требуемый расход СОЖ изменяется (линейно) от 500 до 7500 л/мин, а требуемое давление уменьшается от 4,5 до 1,5 МПа. При сверлении двухкромочным сверлом расход СОЖ следует увеличить на 20% Эффективность глубокого сверления обычными спиральными и шнековыми сверлами значительно повышается при наложении осевых вибраций с амплитудой (0,5... 1,5)ж и частотой 100...150 Гц. Значения показателей увода инструмента при сверлении нормальными сверлами и обеспечении отверстий с точностью диаметра 11...13-го квалитетов, точностью формы 10... 12-й степеней и шероховатостью поверхности с Ra — 6,3...25 мкм приведены в табл. 2.6. Данные соответствуют обработке заготовок из чугуна. При обработке заготовок из алюминиевых сплавов отклонения положения оси следует уменьшать на 25...30%, а при обработке стальных заготовок — увеличивать на 15% При обработке сверлами точного исполнения смещение осей уменьшается на 10...15% Средние параметры режима обработки отверстий в стальных заготовках приведены в табл. 2.7. При сверлении чугуна скорость резания сверлами из быстрорежущей стали Р6М5 увеличивается на 30.. .40% Зенкерование применяется для предварительной обработки отлитых или отштампованных отверстий либо для повышения точности и качества поверхности предварительно обработанного (сверлением или зенкерованием) отверстия. Для предотвращения увода оси отверстия при зенкеровании применяется инструмент с направляющей частью (по предварительно обработанному отверстию или кондукторной втулке) или кондукторные втулки, которые направляют инструмент по его рабочей части. Дня обработки отверстий диаметром от 35 до 250 мм вместо зенкеров часто применяют двух- или четырехрезцовые блоки. Последние работают по методу деления ширины среза (глубины резания) и могут снимать припуск до 15 мм. Для формообразования конических, ступенчатых или фасонных отверстий применяются перовые (двузубые) зенкеры. Для обработки фасок в отверстиях часто используют зенковки. Цилиндрические углубления и торцовые поверхности (в частности, под головки винтов и под гайки) обрабатываются та сверлильных и агрегатных станках цекованием. Цековки выполняются в виде насадных головок с четырьмя или шестью зубьями либо в виде двузубых инструментов. Обычно цековки снабжаются направляющей частью, которая обеспечивает соосность либо перпендикулярность с ранее обработанным отверстием. Зенковки и цековки являются нестандартными зенкерами. Для получения отверстий высокой точности и малой шероховатости поверхности применяется развертывание или непосредственно после сверления (для отверстий относительно малых диаметров), или после чистового зенкерования. При работе чистовыми развертками на токарных и револьверных станках (и автоматах) используются качающиеся оправки, которые компенсируют несовпадение оси отверстия, обработанного предварительно другим инструментам, с осью развертки. Это в 1,5...2 раза уменьшает разбивку отверстия по сравнению с жестким креплением многолезвийной развертки. Но такое развертывание приводит к появлению неперпендикулярности развернутого отверстия к торцу, которой не было в заготовке, и к некоторой дополнительной разбивке отверстия на входе развертки (5...8 мкм), практически не зависящей от несовпадения осей предварительно обработанного отверстия и оси оправки. Если отверстие заготовки изначально было не параллельно оси вращения шпинделя (в пределах до 1°), то после обработки качающейся разверткой оно частично исправляется, тем больше, чем меньше начальная непараллельность. В машиностроении применяются также двухлезвийные плавающие развертки: цельные, сборные, регулируемые и нерегулируемые. При высоких требованиях к параметрам шероховатости (Rа – 0,1...1 мкм) и точности (IT6) можно применять однолезвийные развертки со сменной режущей пластиной и направляющими твердосплавными планками. Диаметр таких разверток от 8 до 80 мм. СОЖ подается по внутренним каналам корпуса под давлением 0,5 МПа. Протягивание применяется в основном для обработки открытых внутренних цилиндрических и зубчатых поверхностей, пазов в отверстиях, окон, а также заменяет фрезерование, строгание и шлифование при обработке наружных поверхностей (плоскостей, фасонных и т. д.). Иногда протягиванием обрабатывают внутренние винтовые зубчатые поверхности, наружные поверхности вращения и зубья цилиндрических и конических колес. Протягиваемые отверстия обычно предварительно обрабатываются зенкерованием или растачиванием. Поковки с отверстиями можно непосредственно протягивать, однако возможности этого способа ограничиваются мощностью станка, прочностью протяжки и требованиями к точности обработки, В отливках с отверстиями непосредственное протягивание нецелесообразно вследствие большого изнашивания протяжек при работе по литейной корке. Отверстия протягиваются на горизонтально- и вертикально-протяжных станках для внутреннего протягивания. Как правило, обработку выполняют в виде так называемого «свободного протягивания». При этом заготовка надевается подготовленным отверстием на переднюю направляющую часть протяжки, а в процессе обработки она силами резания прижимается торцом к опорной поверхности приспособления. Если опорный торец заготовки имеет значительную неперпендикулярность к протягиваемому отверстию, то заготовка должна при протягивании опираться на сферическую опору. Вертикально-протяжные станки занимают в два-три раза меньшую площадь, чем горизонтальные. На них удобнее устанавливать заготовку, есть возможность автоматизировать загрузку. Протяжка при работе лучше смазывается и охлаждается, так как движение СОЖ совпадает с движением протягивания. Кроме того, вес протяжки не влияет на точность протянутого отверстия, а также упрощается захват протяжки патроном. Однако вертикально-протяжные станки дороже горизонтальных и часто требуют использования значительного пространства под полом. Иногда для обработки внутренних цилиндрических или зубчатых поверхностей вместо протягивания применяется прошивание. Прошивка выполняется обычно длиной не более 15 диаметров. Для реализации процесса не требуется специальное оборудование, а можно приспособить механический или гидравлический пресс, чтобы проталкивать прошивку сверху вниз через подготовленное отверстие. К достоинствам прошивания относятся: простота наладки и обслуживания, отсутствие соединения инструмента с технологическим оборудованием, универсальность и большая возможность автоматизации. Для обработки глубоких отверстий в чугунных заготовках можно использовать круглую протяжку, которая имеет зубья, расположенные в шахматном порядке. Перед каждым зубом имеется паз, соединяющийся с общим внутренним каналом корпуса Через эти пазы и отводится стружка. Благодаря непрерывному отводу стружки такие протяжки могут обрабатывать поверхности большой длины с толщинами среза до 1...1,5 мм. При обработке внутренних поверхностей вращения, как и в случае наружною круглого шлифования, в зависимости от длины шлифуемой поверхности внутреннее шлифовании может быть врезным или осуществляться с продольной подачей (рис.4.5.). Чаше всего используется многопроходное внутреннее шлифование с продольной подачей, но встречаются и случаи глубинного шлифования. В зависимости от массы, габаритов и формы заготовки при внутреннем шлифовании инструмент имеет либо только продольную и радиальную подачи, либо круговую (вокруг оси шлифуемого отверстия) и радиальную. В последнем случае шлифование называют планетарным.

Рис. 4.5. Схемы обработки отверстий абразивными инструментами: а - шлифование врезное; б - шлифование с продольной подачей; в - шлифование планетарное; г - шлифование бесцентровое; д - хонингование; е - доводка. Хонгшгование применяют для повышения точности формы, размеров и снижения шероховатости поверхностей (чаще всего внутренних цилиндрических) в условиях серийного и массового производства после операций растачивания, шлифования, развертывания и протягивания. Обработка поверхности при хонинговании производится абразивными, эльборовыми или алмазными брусками, закрепленными в специальной головке, которая называется хоном. При вибрационном хонинговании на основное возвратно-поступательное или вращательное движение хонинговальной головки (или детали) накладывается дополнительное колебательное движение с малой (обычно 1 ...4 мм) амплитудой и частотой 20 Гц. Особенностью процесса хонингования является полное или частичное самоориентирование обрабатываемой поверхности и режущего инструмента (брусков), которое обеспечивается за счет степеней свободы, сообщаемых головке шарнирным креплением или обрабатываемой заготовки за счет способа закрепления установочного приспособления на станке. Кроме внутренних цилиндрических, хонингованием обрабатывают наружные цилиндрические и плоские поверхности. С помощью хонингования возможна обработка широкого диапазона материалов: стали закаленной и незакаленной, серого, легированного и закаленного чугуна, алюминиевых и медных сплавов и твердых металлокерамических материалов. Материал абразивных зерен хонинговальных брусков зависит от обрабатываемого материала: для чугуна, цветных сплавов и незакаленной стали, применяется карбид кремния зеленый (марка 63С, а для закаленной стали — электрокорунд (марка 24А). Степень твердости абразивных брусков зависит от режимов хонингования и применяемых СОЖ. Она изменяется в пределах от СТ2 до Т2для обработки серого чугуна и от С1 до СТ2 для обработки закаленной стали. Скорость возвратно-поступательного движения при предварительном хонинговании выбирается максимально возможной для данного типа оборудования (Vвп = 15...20 м/мин). При чистовом хонинговании ее снижают на 20...50% Интенсивность съема и качество обработки сильно зависит от давления брусков на обрабатываемую поверхность. Интенсивность съема существенно увеличивается с возрастанием давления брусков, однако для каждой характеристики абразивных или алмазных брусков существует предельное давление, превышение которого ведет к интенсивному изнашиванию, поломкам или засаливанию (для алмазных брусков). При предварительном хонинговании предельное давление р — 1… 1,2 МПа, а при окончательном р — 0,3...0,8 МПа, При хонинговании чугуна и стали, рекомендуется следующий цикл: 1) врезание — 3...5 с при р = 0,2...0,4 МПа; 2) основная работа — 15...20 с при р = 0,5...1,2 МПа; 3) выхаживание — 3...6 с при р = 0,1...0,3 МПа.

|

||

|

Последнее изменение этой страницы: 2018-05-10; просмотров: 358. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |