Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Машины и оборудование для погрузки и выгрузки лесоматериаловТехнологический процесс на нижнем складе начинается с выгрузки хлыстов, деревьев или сортиментов, доставленных по лесовозной дороге транспортными средствами с лесопогрузочных пунктов (складов) лесосек. К оборудованию, применяемому на выгрузке леса с лесотранспортных средств, предъявляют ряд требований, обусловленных формой, размерами и массой выгружаемых пачек леса. Оборудование, как правило, должно обеспечивать перемещение груза в вертикальной и горизонтальной плоскости, механизацию захвата и отцепки, а также создавать условия для эффективного выполнения последующих лесоскладских операций. Выгрузку леса с подвижного состава выполняют различными способами : с подъемом пачки, сталкиванием (стаскиванием) или под действием силы тяжести пачки. При выгрузке с подъемом пачку леса захватывают, поднимают вертикально и перемещают к месту укладки. Этот способ позволяет подавать лес непосредственно на обработку, перегрузку, другой вид транспорта, приемные площадки разделочных установок и в запас или только на приемную площадку . При сталкивании и стаскивании пачка перемещается к месту укладки без подъема, а при выгрузке под действием силы тяжести скользит или перекатывается по наклонной опоре. На выгрузке подвижного состава лесовозного транспорта с укладкой деревьев или хлыстов на приемную площадку, в запас и при подаче непосредственно на обработку широко применяют мостовые и козловые краны.

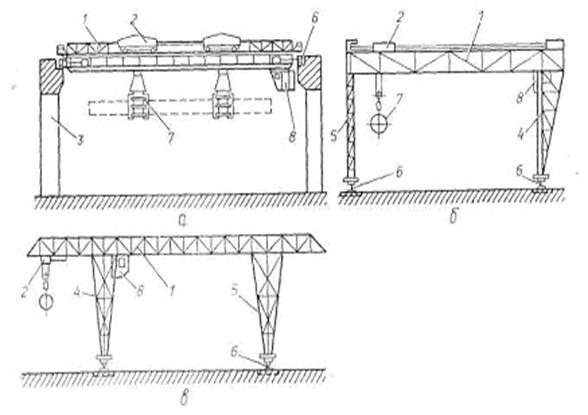

Рис. · а — мостовой · б — козловой · в — консольно-козловой · 1 — мостовая ферма · 2 — грузовая тележка · 3 — эстакада · 4 и 5 — жесткая и шарнирная опоры  · 6 — ходовые тележки · 7 — захватное устройство · 8 — кабина крановщика Несущую ферму (мост) козловых кранов крепят на высоких опорах — ногах, именуемых козлами. Козловые краны при помощи четырех ходовых тележек передвигаются по двум рельсам. Под каждой опорой находятся по две тележки, одна из которых является ведущей. Вдоль несущей фермы проложены пути для передвижения грузовой тележки; пути располагают либо поверх несущей фермы (рельсовый путь), либо под ней (двутавровая балка, которая крепится к нижнему поясу фермы). Различают бесконсольные козловые краны и консольно-козловые. У последних длина несущей фермы больше расстояния между опорами, в результате чего по обе стороны от опор образуются консоли. Для свободного перемещения груза в пределах консолей вдоль несущей фермы опоры крана сделаны в виде портала. Козловые и консольно-козловые краны рассчитаны на укладку лесоматериалов в штабеля высотой не более 14 м. Длина штабелей лежит в пределах пролета козлового крана и в пределах вылета обеих консолей для консольно-козлового. На выгрузке леса с укладкой хлыстов или деревьев в запас применяют большегрузные козловые (бесконсольные) краны ЛТ-62 и К-305Н, а также консольно-козловые краны ККЛ-32 и ЛТ-62А, имеющие по две консоли. Козловой кран ЛТ-62 имеет пролеты 32 и 40 м. Скорость подъема груза 0,2 м/с, передвижения тележки 0,55 м/с и передвижения крана 0,85 м/с. Наибольшая высота подъема груза 12 м. Грузоподъемность крана 32 т. Суммарная мощность электродвигателей 113 кВт. Козловые крапы К-305Н, ранее выпускавшиеся, которые еще работают на нижних складах, имеют грузоподъемность 32 т, пролет 32 м; скорости подъема груза 0,13 м/с, передвижения тележки 0,4 м/с, перемещения крана 0,4 м/с. Высота подъема груза 10,5 м. Мощность электродвигателей 59 кВт. Консольно-козловой кран ККЛ-32 имеет пролет 32 м и две консоли по 12 м. Грузоподъемность крана 32 т, скорости: подъема груза 0,22 м/с, передвижения тележки 1 м/с, передвижения крана 1 м/с. Суммарная мощность двигателей 170 кВт. Консольно-козловой кран ЛТ-62А имеет пролет 40 м, две консоли по 13,5 м, грузоподъемность 32 т, высота подъема крюка 16 м, а груза 12 м. Благодаря наличию консолей в зоне действия этих кранов могут быть сформированы три штабеля хлыстов или деревьев: один между рельсами кранового пути и два под консолями. На погрузке в вагоны МГТС и штабелевке сортиментов применяют двухконсольные краны ККС-10 и ККЛ-12,5 грузоподъемностью соответственно 10 и 12,5 т, с пролетом 32 м и консолями длиной 7,5 и 9 м (у крана ККС-10) и по 10 м (у крана ККЛ-12,5). Скорости у этих кранов соответственно равны: подъема груза 0,25 м/с, передвижения тележки 0,67 и 0,95 м/с, передвижения крана 0,6 и 1,4 м/с. Суммарная мощность двигателей составляет 42 и 102 кВт. Сменная производительность кранов определяется по формуле:

где T — продолжительность смены, 28800 с; k — коэффициент рабочего времени, 0,8-0,85; Q — средний объем перемещаемой пачки лесоматериалов,

где С — коэффициент использования грузоподъемности, 0,84-0,8;

где

Время захвата, укладки и отцепки пачки при работе со стропами, как правило, составляет 90-240 с, с грейфером 60-150 с.

Время подъема и перемещения пачки, а также время возврата захватных устройств определяется по формуле:

где H — высота подъема пачки, 2 м;

Далее определяется необходимое количество козловых кранов:

Из расчетов видно, что для выполнения годового объема по разгрузке лесоматериалов достаточного одного козлового крана, при этом производственная мощность данного крана позволяет разгружать в течение смены более чем в два раза больше лесоматериалов, чем поставляется на нижний склад. Раскряжевка хлыстов Как правило, раскряжевка хлыстов происходит на нижних складах. Раскряжевка хлыстов — это поперечное их деление на сортименты и на долготье. Существует несколько технологических вариантов раскряжевки хлыстов. Они различаются по количеству одновременно обрабатываемых хлыстов, по режиму работы раскряжевочных установок, направлению подачи хлыстов относительно раскряжевочных устройств, по возможности размерно-качественной оценки хлыстов. Хлысты к раскряжевочному устройству можно подавать в продольном и поперечном направлениях, возможна и комбинированная подача хлыстов. Принцип продольного перемещения используется в раскряжевочных установках периодического действия. Хлыст перемещается в продольном направлении, его движение чередуется с остановками, во время которых включается режущий механизм и перерезает хлыст в заданном направлении. При работе по принципу продольного перемещения достигается рациональная раскряжевка с учетом размеров, пороков и породы каждого хлыста и получением наибольшего выхода ценных и наиболее нужных деловых сортиментов. По принципу поперечного перемещения хлыстов осуществляется процесс раскряжевки на установках непрерывного действия — слешерах и триммерах. Хлысты надвигаются на систему пил «щетью», в поперечном направлении, и пилы разрезают их на сортименты сразу в нескольких сечениях. Основное преимущество этого принципа — получение наивысшей производительности. Он применим при обезличенном методе раскряжевки. Принцип комбинированного перемещения используется в раскряжевочных установках, которые совмещают в себе продольное перемещение хлыста под пилу с последующим поперечным перемещением некоторых его отрезков к системе пил. На нижних складах лесозаготовительных предприятий работают раскряжевочные установки с продольной подачей хлыста ПЛХ-ЗАС, ЛО-15С и ЛО-68. Некоторые крупные склады оснащены многопильными установками ЛО-65 с поперечной подачей хлыстов. Имеются также установки ЛО-67 для групповой (пачковой) раскряжевки рудничного долготья. Существует несколько конструкций многопильных установок, как в слешерном, так и в триммерном исполнении. Слешеры предназначены для выработки сортиментов одних и тех же длин. Длины определяются расстояниями между пилами. К числу слешеров относятся многопильные установки ЛО-65, ЛО-105, ЛО-26, СТИ-3, Раума-Репола. У триммеров по заказу оператора пилы могут вводиться в действие в разных сочетаниях, поэтому длину сортиментов в известных пределах можно менять. Наиболее отработанными триммерными раскряжевочными установками с пилением неподвижного хлыста являются раскряжевочные установки АПЛ-1 (конструкции СевНИИП) и МР-8 (конструкции ЦНИИМЭ). Сменная производительность раскряжевочного оборудования определяется по формуле:

где T — продолжительность смены, 28800с;

k — коэффициент использования рабочего времени смены, 0,7-0,8;

Сменная производительность раскряжевочного оборудования составляет 505,7 Для раскряжевки планового объема древесины необходимо следующее количество раскряжевочного оборудования:

Сортименты, полученные в результате раскряжевки хлыстов, рассортировываются на продольном лесотранспортере с цепным или канатным тяговым органом. Сменная производительность лесотранспортера определяется по формуле:

где Т — продолжительность смены, 28800 с;

k — коэффициент использования рабочего времени смены, 0,85;

V — скорость движения тягового органа лесотранспортера, 20-30 м/с; L — средняя длина бревна, 5 м;

Необходимое количество лесотранспортеров:

Выход лесоматериалов после раскряжевки по сортиментам сводятся в таблицу 2.1, в соответствии с показателями по выходу деловой древесины, распределения ее по степени крупности и выходу пиловочника и балансов из деловой древесины.

Таблица 2.1 Выход сортиментов после сортирования

| ||||||||||||||||||||||||

2.6. Схемы кранов

2.6. Схемы кранов ;

;  (2.1)

(2.1) ;

;  — грузоподъемность крана, 32 т;

— грузоподъемность крана, 32 т; — коэффициент, учитывающий массу грейфера, 0,25-0,35;

— коэффициент, учитывающий массу грейфера, 0,25-0,35; — объемная масса свежесрубленной древесины, 0,8 т/

— объемная масса свежесрубленной древесины, 0,8 т/

; (2.3)

; (2.3) — время подъема и перемещения пачки лесоматериалов к месту ее укладки, с;

— время подъема и перемещения пачки лесоматериалов к месту ее укладки, с; — время возврата захватывающих устройств к месту захвата следующей пачки, с;

— время возврата захватывающих устройств к месту захвата следующей пачки, с; и

и  — время захвата, и время укладки и отцепки пачки, с.

— время захвата, и время укладки и отцепки пачки, с.

; (2.4)

; (2.4) — высота опускания пачки, 4 м;

— высота опускания пачки, 4 м; — путь перемещения тележки, 16 м;

— путь перемещения тележки, 16 м; — путь перемещения крана, 40 м;

— путь перемещения крана, 40 м; — средняя скорость подъема пачки, 0,2 м/с;

— средняя скорость подъема пачки, 0,2 м/с; — средняя скорость опускания пачки, 0,2 м/с;

— средняя скорость опускания пачки, 0,2 м/с; — средняя скорость горизонтального перемещения грузовой тележки крана, 0,55 м/с;

— средняя скорость горизонтального перемещения грузовой тележки крана, 0,55 м/с; — средняя скорость горизонтального перемещения крана, 0,55 м/с.

— средняя скорость горизонтального перемещения крана, 0,55 м/с.

; (2.5)

; (2.5) — средний объем хлыста, 0,54

— средний объем хлыста, 0,54  — коэффициент загрузки установки, 0,75-0,9;

— коэффициент загрузки установки, 0,75-0,9; — время подачи хлыста на установку, 6-10 с;

— время подачи хлыста на установку, 6-10 с; —

—  время, затрачиваемое на продольное вращение хлыста 3-4 с;

время, затрачиваемое на продольное вращение хлыста 3-4 с; — время сброски сортимента на выносной лесотранспортер, 1,5-2,0 с;

— время сброски сортимента на выносной лесотранспортер, 1,5-2,0 с; — время выбора оператором программы раскроя, 4-5 с.

— время выбора оператором программы раскроя, 4-5 с.

; (2.6)

; (2.6) — средний объем бревна, 0,23

— средний объем бревна, 0,23

лесотранспортера.

лесотранспортера.