Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

ОСНОВНЫЕ ПОЛОЖЕНИЯ ТЕОРИИ НАДЕЖНОСТИ ДЕТАЛЕЙ МАШИН. РАБОТОСПОСОБНОСТЬ МАШИН И ИХ СОСТОЯНИЕ В ПРОЦЕССЕ ЭКСПЛУАТАЦИИ

2.1 Качество и надежность машин Грузоподъемные машины (ручные и электрические тали, лебедки, строительные подъемники, железнодорожные дрезины, автомотрисы, автопогрузчики, трубоукладчики, манипуляторы, экскаваторы, предназначенные для работы с крюком, штабелеры, краны стреловые, судовые, плавучие, железнодорожные, тракторные, гусеничные, пневмоколесные, автомобильные, башенные, мостовые, козловые и др.) широко применяются во всех отраслях народного хозяйства. С помощью грузоподъемных машин производят работы: по возведению зданий, сооружений на строительно-монтажных площадках, мостов, железных дорог, линий электропередач; по погрузке и разгрузке металла, леса, строительных материалов и конструкций, оборудования, других грузов на базах, лесоскладах, в морских и речных портах; по ремонту и монтажу котлов, турбин, трубопроводов, станков, кузнечно-прессового, металлургического и другого промышленного оборудования на электростанциях, заводах, фабриках, рудниках и шахтах. Грузоподъемные машины непосредственно используют в технологических процессах обработки древесины и металла, при изготовлении машин, оборудования и железобетонных изделий, выплавке и разливке чугуна и стали. С их помощью производят подачу заготовок к металлообрабатывающим станкам и транспортирование готовых изделий на склад, осуществляют установку полуфабрикатов в пропарочные камеры и выемку из камер термообработанных железобетонных изделий, доставку ковшей к мартеновским печам и транспортирование в ковшах к месту разливки расплавленного металла и т. д. Эффективность работы грузоподъемных машин во многом зависит от качества их конструкций.  Машина, обладающая высококачественной конструкцией, длительное время находится в эксплуатации и безотказно выполняет в заданный срок требуемый объем работы, имеет максимальные удобства для обслуживающего персонала и оснащена всеми необходимыми приборами и устройствами безопасности. За комплексный показатель качества конструкции принимают интегральный показатель качества, представляющий собой отношение суммарного полезного эффекта от эксплуатации машины к суммарным затратам на ее создание и поддержание работоспособности. Несмотря на большую номенклатуру грузоподъемных машин и разнообразие условий их эксплуатации, они имеют общие основные показатели, по которым может быть произведена оценка качества. Уровень качественных и количественных показателей грузоподъемных машин в соответствии с их назначением и условиями эксплуатации устанавливают на стадии разработки задания на проектирование, а оценку уровня показателей производят при проектировании, изготовлении, приеме в эксплуатацию (испытании) и в период эксплуатации. Период эксплуатации включает в себя работы по выполнению машиной своих основных функций, а также ее техническое обслуживание, ремонты, транспортирование и хранение до ее списания или модернизации. Оценку качества грузоподъемной машины в целом или ее сборочных единиц производят для определенных условий работы по результатам сравнения показателей качества рассматриваемой машины с показателями действующих стандартов или с показателями образца аналогичной машины, принятой за эталон. Согласно ГОСТ 15467—79 (СТ СЭВ 3519—81) под качествомпонимают совокупность свойств продукции, определяющих степень ее пригодности при использовании по назначению. Качество продукции характеризуют множеством показателей: назначения, технологичности, стандартизации и унификации, эргономических, эстетических, экологических, патентно-правовых, экономических и др. Стандартизация — процесс установления и применения единых норм — Государственных общесоюзных стандартов (ГОСТ) на типы, размеры, параметры, качество и прочие показатели изделия, целью которого является упрощение и удешевление процессов проектирования, производства, эксплуатации и ремонта машин и механизмов в результате сокращения номенклатуры и выпуска наиболее отработанных конструкций, получивших широкое распространение. Унификация — распространенный и эффективный метод стандартизации, заключающийся в рациональном сокращении числа сборочных единиц одинакового функционального назначения. Унификацию проводят для упрощения производства и эксплуатации большого количества машин различного назначения, имеющих сходные узлы и агрегаты. Например, в ГПМ применяют унифицированные механизмы передвижения, двигатели, лебедки, муфты, устройства безопасности и пр. Одним из важнейших показателей, характеризующих качество машин, является надежность. Уровень надежности характеризует развитие техники по основным ее направлениям: автоматизации производства, интенсификации рабочих процессов и транспорта, экономии трудовых и материальных ресурсов. Недостаточная надежность машин и оборудования вызывает огромные затраты на их техническое обслуживание и ремонт, потери от простоев, перебои в работе транспорта, снабжении населения топливом, электроэнергией и водой, аварий и их последствий с большим экономическим ущербом и человеческими жертвами. Избыточная надежность машин и оборудования связана с низкой эффективностью их производственного использования, перерасходом материальных и энергетических ресурсов. Поэтому надежность машин и оборудования занимает одно из главных мест среди показателей их качества. Основными показателями грузоподъемных машин являются: надежность и безопасность; производительность; грузоподъемность; высота подъема и глубина опускания груза; частота вращения двигателя, скорость посадки груза; энергоемкость; материалоемкость; технологичность, характеризующая эффективность конструктивно-технологических решений с точки зрения обеспечения высокой производительности труда при изготовлении, обслуживании и производстве ремонтов; эргономичность; ресурс работы до капитального ремонта или до списания. Надежность и безопасность грузоподъемной машины находятся в неразрывной связи между собой: безопасность машины обусловлена ее надежностью. Надежностьюназывают свойство объекта (машины, прибора, механизма, детали и т. д.) выполнять заданные функции, сохраняя во времени значения эксплуатационных показателей в заданных пределах, соответствующих заданным режимам и условиям использования, технического обслуживания, ремонтов, хранения и транспортирования. Теория надежности изучает общие закономерности, которых следует придерживаться при проектировании, испытаниях, изготовлении, приемке и эксплуатации изделий для получения максимальной эффективности их использования. Она выявляет законы возникновения отказов и восстановления работоспособности изделий, создает основы расчета надежности и прогнозирования отказов, изыскивает способы повышения надежности при конструировании и изготовлении изделий, а также ее сохранения при эксплуатации, определяет методы сбора, учета и анализа статистических сведений, характеризующих надежность. Надежность сама по себе является комплексной характеристикой, включающей следующие свойства: безотказность, долговечность, ремонтопригодность и сохраняемость. Безотказностью называют свойство объекта непрерывно сохранять работоспособность в течение некоторого времени или некоторой наработки. Наработкой называют продолжительность или объем работы объекта. Ее измеряют в единицах времени, числом рабочих циклов, количеством перемещенных грузов. Долговечность — свойство объекта сохранять работоспособность до наступления предельного состояния при установленной системе технического обслуживания и ремонтов. Под ремонтопригодностью понимают свойство объекта, заключающееся в приспособлении к предупреждению и обнаружению причин возникновения его отказов, повреждений и устранению их последствий путем ремонтов и технического обслуживания. Сохраняемость — свойство объекта непрерывно сохранять исправное и работоспособное состояние в течение и после хранения и (или) транспортирования. Для конкретных видов ПТМ в зависимости от условий их применения эти свойства могут иметь - различную относительную значимость. Например, для крана, отказ которого может повлечь Состояния и события. В теории надежности различают: состояния — исправное (исправность), неисправное (неисправность), работоспособное (работоспособность), неработоспособное (неработоспособность) и предельное; события — повреждение и отказ. В исправном состоянии объект соответствует всем требованиям нормативно-технической документации, а в неисправном — не соответствует хотя бы одному из них. В работоспособном состоянии объект способен выполнять заданные функции и сохранять значения всех параметров в пределах, установленных нормативно-технической документацией, а в неработоспособном — значение хотя бы одного из них не соответствует этим требованиям. Понятие «исправность» шире понятия «работоспособность»: исправный объект удовлетворяет всем требованиям, а работоспособный — лишь тем, которые обеспечивают его нормальное функционирование. Например, конвейер с небольшим повреждением ленты работоспособен, но неисправен. Предельным называют такое состояние объекта, при котором его дальнейшая эксплуатация должна быть прекращена из-за неустранимого нарушения требований безопасности или неустранимого ухода заданных параметров за установленные пределы или неустранимого снижения эффективности эксплуатации ниже допустимой, или необходимости проведения среднего либо капитального ремонта. Предельным, например, может быть состояние каната, при котором он подлежит выбраковке согласно Правилам (45, п. 278]; состояние тормоза, когда тормозной момент не соответствует Правилам [45, п. 130]; состояние крана в целом по истечении установленных сроков эксплуатации до капитального (среднего) ремонта в соответствии с Единой системой ППР [14]. Повреждением называют событие связанное с нарушением исправности объекта или его составных частей. Оно может быть существенным и являться причиной нарушения работоспособности и несущественным — при ее сохранении. Например, падение крупного куска груза на ленту конвейера вызвало сквозную пробоину. Это же воздействие могло вызвать сквозной продольный порез ленты, если бы упавший кусок застрял в загрузочной воронке. В первом случае конвейер остался работоспособным, а во втором его работоспособность нарушена, так как груз просыпается в месте пореза, и конвейер эксплуатировать нельзя. Некоторые незначительные повреждения со временем могут переходить в значительные с отказами объекта. Отказом называют событие, заключающееся в нарушении работоспособности объекта. Признаки (критерии) отказов устанавливают нормативно-технической документацией. При классификации отказов применяют термины: систематический, полный частичный и др. Под систематическим понимается многократно повторяющийся отказ, обусловленный дефектами конструкции, нарушением процесса изготовления, низким качеством монтажа неправильной эксплуатацией и т. п. Причина возникновения систематического отказа может быть установлена и устранена. Различают также отказы полный, при котором объект не может функционировать (например, при упомянутой поломке вала), и частичный, после которого объект можно использовать по назначению, но с меньшей эффективностью. Например,при отказе свечи зажигания автомобильный кран может двигаться, но с меньшей скоростью из-за падения мощности двигателя. В этом случае отказ самой свечи будет полным, а отказ крана — частичным. Различают также отказы: постепенные (износные) и внезапные; отказы функционирования, параметрические и др. Постепенные отказы связаны с процессами износа, коррозии, усталости и ползучести материалов. Внезапные отказы происходят без предшествующих симптомов разрушения в результате неблагоприятного сочетания внешних воздействий, превышающих возможности изделия к их восприятию, или скрытого накопления незначительных повреждений. При отказах функционирования изделие совсем не может выполнять своих функций (поломка вала механизма подъема, обрыв тяговой цепи или подъемного каната и т. д.). Параметрические отказы связаны с выходом параметров изделия за допустимые пределы (недопустимое снижение производительности, увеличение тормозного пути и т. д.). Независимым отказом называют отказ, не обусловленный отказом другого объекта, в отличие от зависимого, возникновение которого связано с отказом одного или нескольких других объектов данной системы. Деление отказов на конструкционные, производственные и эксплуатационные связывают с тем, на какой стадии жизненного цикла объекта допущены несовершенства или нарушены установленные правила, нормы, требования и условия, обусловившие возникновение отказа. Большинство отказов связано с необратимыми процессами в машинах (процессами старения). Их внешними проявлениями являются: разрушение, деформация, изменение свойств материалов (механических и магнитных, структуры, химического состава), загрязнение смазочного материала и топлива, разъедание (коррозия, эрозия, кавитация, прогар, трещинообразование и др.), наростообразование, изменение свойств поверхностного слоя (шероховатости, твердости, напряженного состояния и др.), изнашивание (истирание, усталостное разрушение поверхностных слоев, смятие, перенос металла), изменение условий контакта (площади касания, сплошности смазочного материала и др.). При анализе отказов и повреждений рассматривающих причины и последствия. Причинами отказа могут быть дефекты, допущенные при конструировании, производстве и ремонтах, нарушения правил и норм эксплуатации, различного рода повреждения, а также естественные процессы изнашивания и старения. К последствиям отказа относятся явления, процессы и события, возникшие после отказа (повреждения) и в непосредственной причинной связи с ним, например падение груза вследствие обрыва каната.

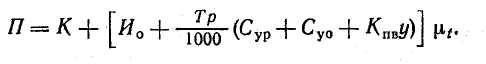

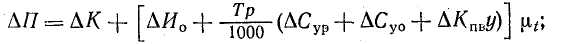

Оптимизация показателей надежностиможет осуществляться как при создании новой, так и при модернизации эксплуатируемой машины. В соответствии с отраслевыми нормативными документами — ОСТ 24.190.04 и РТМ 090.24—76 в качестве параметра оптимизации для грузоподъемных кранов принят минимум приведенных суммарных затрат, т. е. капитальных и эксплуатационных расходов, зависящих от показателей надежности и отнесенных к одному моменту времени. При этом рекомендуется следующий порядок расчетов. Выбирают начальный (эталонный) вариант машины и на основе статистических и расчетных данных о ее надежности определяют для нее значение приведенных суммарных затрат (в грн.) по формуле

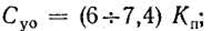

где К — первоначальная стоимость машины, включая затраты на приобретение, транспортировку и монтаж; Ио — годовые издержки потребителя, включая стоимость текущего ремонта и амортизационные отчисления на капитальный ремонт; Тр — расчетное количество рабочих часов в течение года; Сур — удельные ремонтные затраты; Су0 — отношение затрат на, планово-профилактическое обслуживание за некоторый период к наработке за тот же период; при отсутствии точных данных для кранов

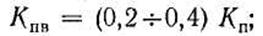

Кпв — коэффициент внезапных простоев, определяемый при отсутствии точных данных по формуле

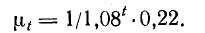

где Кп — коэффициент простоев по формуле; у — часовой ущерб от простоя машины. mt - коэффициент приведения разновременных затрат к началу первого года эксплуатации

где t – период времени

Затем составляют перечень мероприятий по повышению надежности разрабатываемой вновь или модернизируемой машины и для каждого варианта усовершенствования или модернизации подсчитывают значения приведенных суммарных затрат по этой же формуле. Тот вариант, у которого величина П минимальная, принимается в качестве оптимального. Для каждого варианта усовершенствования или модернизации по РТМ 4.090.24—76 — допускается вместо величины П определять изменение значений приведенных суммарных затрат

здесь ΔП, ΔК, ΔИ0, ΔСур, ΔСу0, ΔКпв — разность значений соответствующих показателей усовершенствуемого (модернизируемого) и исходного (эталонного) вариантов машин. При этом в качестве оптимального принимается вариант, у которого ΔП отрицательно и максимально по абсолютной величине. 2.2. Работоспособность машин и их состояние в процессе эксплуатации Каждая машина предназначена для выполнения определенного вида полезной работы. Чем больший объем работы в единицу времени она способна выполнить при оптимальных затратах, тем (при прочих равных условиях) машина лучше, тем эффективнее ее применение. Следовательно, эффективность применения машины зависит от ее работоспособности и организации эксплуатации. Работоспособность — состояние машины, при котором значения всех параметров, характеризующих способность выполнять заданные функции, соответствуют требованиям нормативно-технической и (или) конструкторской документации (технические условия, стандарты, правила и др.) Состояние машины, при котором значение хотя бы одного ее параметра не соответствует требованиям нормативно-технической и (или) конструкторской документации, называется неработоспособностью. В результате происходящих при эксплуатации вредных процессов и, прежде всего изнашивания деталей, техническая характеристика машины (ее производительность, грузоподъемность, экономичность и др.) изменяется и ухудшается. Эти изменения вызывают предельные состояния элементов и машины. Главная задача организации технической эксплуатации машины— создать такие условия, при которых применение машины будет наиболее эффективно, техническая характеристика ее будет изменяться наиболее медленно, а отказы будут происходить максимально редко. Под эксплуатацией машин понимается совокупность организационных и технических мероприятий по их подготовке и использованию. Подъемно-транспортные машины используют в течение длительного времени: от 5—7 (автомобильные краны) до 30 лет и более (козловые и мостовые краны для ГЭС). В процессе эксплуатации машины могут находиться в одном из следующих состояний: в работе; в ожидании работы при исправном состоянии; в неисправном состоянии — ожидание ремонта; технического обслуживания; в ремонте. Основное состояние машины рабочее. Чем больше времени машина действует и чем больший объем работы способна выполнить за смену, месяц, год, тем она лучше, тем совершеннее. Вместе с тем подъемно-транспортные машины не могут быть рассчитаны на длительную непрерывную работу. В процессе их работы загрязняется смазка, происходит разрегулировка механизмов, возникают другие неполадки, для устранения которых необходима остановка. Кроме того, характер обслуживаемого производства (сменность работы цеха) требует периодической остановки машины. Так, например, некоторые машины работают 1—2 смены в сутки, а козловые и мостовые краны для ГЭС — в среднем 20—40 ч в месяц (в период ремонта гидроагрегатов). Металлургические краны работают в течение месяца 500—600 ч, но в этом случае 120—220 ч в месяц отводится на техническое обслуживание и ремонт механизмов. При эксплуатации и особенно в период работы машины в ней происходят вредные процессы, снижающие ресурс машины и вызывающие ее отказы. С целью снижения интенсивности влияния вредных процессов и явлений и создания нормальных условий для работы машины проводятся технические обслуживания и планово-предупредительные ремонты. Устранение отказов требует проведения неплановых ремонтов. Таким образом, техническое обслуживание и ремонт являются неотъемлемыми составляющими эксплуатации подъемно-транспортных машин, но на них необходимо затрачивать минимальное время при условии, что работоспособность машины не будет снижена.

|

||

|

Последнее изменение этой страницы: 2018-06-01; просмотров: 233. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

крупные убытки от простоя, наиболее существенно свойство безотказности, а для конвейерной линии с вместительными промежуточными емкостями — свойство ремонтопригодности, так как непродолжительные отказы не влияют на производительность линии.

крупные убытки от простоя, наиболее существенно свойство безотказности, а для конвейерной линии с вместительными промежуточными емкостями — свойство ремонтопригодности, так как непродолжительные отказы не влияют на производительность линии. Различают восстанавливаемые и невосстанавливаемые объекты. Восстанавливаемый — объект, исправность которого в случае возникновения отказа или повреждения подлежит восстановлению в рассматриваемой ситуации, невосстанавливаемый — объект, не подлежащий восстановлению. Все ПТМ относятся к числу восстанавливаемых, а отдельные их элементы могут быть как восстанавливаемыми, так и невосстанавливаемыми. К числу последних, например, относятся подшипники качения, клиновые ремни, стальные канаты, изношенные приводные цепи, уплотнения, некоторые элементы электрооборудования и др., которые невозможно восстановить в условиях эксплуатации. Нередко к ним относят также зубчатые колеса, валы, зубчатые муфты, крепежные изделия и другие элементы, восстановление которых невыгодно.

Различают восстанавливаемые и невосстанавливаемые объекты. Восстанавливаемый — объект, исправность которого в случае возникновения отказа или повреждения подлежит восстановлению в рассматриваемой ситуации, невосстанавливаемый — объект, не подлежащий восстановлению. Все ПТМ относятся к числу восстанавливаемых, а отдельные их элементы могут быть как восстанавливаемыми, так и невосстанавливаемыми. К числу последних, например, относятся подшипники качения, клиновые ремни, стальные канаты, изношенные приводные цепи, уплотнения, некоторые элементы электрооборудования и др., которые невозможно восстановить в условиях эксплуатации. Нередко к ним относят также зубчатые колеса, валы, зубчатые муфты, крепежные изделия и другие элементы, восстановление которых невыгодно.