Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Технологические способы упрочнения деталей машин

Наряду с конструктивными методами снижения номинальных и местных напряжений Существуют разнообразные технологические способы упрочнения элементов машин (табл. 2): · термическая обработка · химико-термическая обработка · пластическое деформирование (наклеп поверхности) · термомеханическая обработка. Наиболее распространенной является объемная закалка. Объемная закалкадеталей машин обеспечивает повышение прочности и общее упрочнение деталей, повышение их износостойкости и надежности прессовых соединений. Ее разновидность — сорбитизация — процесс с образованием структуры сорбита, эффективно используют для упрочнения крановых колес. В части увеличения усталостной прочности и износостойкости эффективны также поверхностная закалка, химико-термическая обработка, пластическое деформирование (наклеп) поверхностей и термомеханическая обработка (ТМО). Два первых процесса имеют ряд общих особенностей: а) упрочнению подвергается неглубокий поверхностный слой материала деталей, а глубинные слои не претерпевают существенных превращений, благодаря чему металл сердцевины остается вязким, что обеспечивает высокую несущую способность детали при ударных нагрузках; б) в упрочненном поверхностном слое возникают значительные сжимающие остаточные напряжения, что ослабляет влияние концентрации напряжений от внешней нагрузки и повышает сопротивление детали усталостному разрушению. Поверхностная закалкас нагревом ТВЧ. Преимущества по сравнению с другими методами термической обработки являются: · резкое повышение производительности (до 700 раз) и  · снижение себестоимости (до 12 раз); · уменьшение деформаций при нагреве; · получение чистой поверхности, без окалины; · почти полное отсутствие обезуглероживания поверхностного слоя; · простота механизации и автоматизации процесса и встраивания его в поток. Другой вид поверхностной закалки — с нагревом газовым пламенем (газопламенная закалка) не связан с применением дорогостоящих и энергоемких установок ТВЧ, однако высокое качество и соответствующую производительность он обеспечивает лишь в случае применения специальных установок для закалки и при тщательной отработке процесса. Цементацияобеспечивает повышение пределов выносливости при изгибе до 3 раз, повышение износостойкости в 1,5—2 раза по сравнению с закалкой ТВЧ. Это обусловлено образованием в цементированном слое специфической структуры, насыщенной карбидами. По сравнению с цементацией более производителен и эффективен процесс высокотемпературного газового цианирования, например, с использованием триэтаноламина в качестве цианизатора. Усталостная прочность шестерен повышается в 2—3 раза; износостойкость выше в 1,5— 1,9 раза, чем при цементации, а также способствует уменьшению деформации деталей в процессе обработки. В ряде случаев эффективны процессы диффузионной металлизации, связанные с насыщением поверхностного слоя стали хромом (хромирование), алюминием (алитирование), кремнием (силицирование), бором (борирование) и др. Хромирование, борирование обеспечивают повышение ударной и коррозионно-усталостной прочности и повышение износостойкости. Поверхности, покрытые хромом, обладают высоким сопротивлением механическому изнашиванию, высокой химической стойкостью, не ржавеют и не чувствительны к нагреву до 400 °С. Хромирование повышает срок службы деталей примерно в 5 раз, применяется для защитно-декоративного покрытия, повышения износостойкости, восстановления изношенных деталей до нормальных размеров и т. д. В связи с возможностью наращивать толстые (до 0,5 мм) слои хрома этот способ успешно используют для ремонта изношенных деталей машин и исправления брака. Иногда детали подвергают хромированию перед их закалкой. Покрытые хромом детали выходят из печи без окалины, поэтому пескоструйной очистке не подвергаются. Недостатки хромирования следующие: 1) длительность процесса и сложность подготовительных операций; 2) возможность восстанавливать детали с относительно небольшим износом, так как толстые осадки хрома (свыше 0,3—0,4 мм) менее износостойки и более дороги; .3) низкий (12—18 %) КПД хромовых ванн; 4) значительное снижение выносливости покрытых хромом деталей усталостным разрушениям я относительно высокая стоимость хромирования. Хромирование электролизом выполняют при напряжениях 6— 12 В и плотности тока не менее 2 • 103 А/м2. Продолжительность электролитического хромирования зависит от потребной толщины слоя хрома •(обычно десятые доли миллиметра). За 1 ч оседает слой хрома толщиной 0,01—0,07 мм. Детали из черных и цветных-металлов, покрытые слоем хрома даже в 0,02—0,04 мм, обладают хорошей химической •стойкостью, сопротивляемостью истиранию и имеют красивый внешний вид. Подготовка деталей к хромированию. Поверхность, подлежащая хромированию, должна быть гладкой, обезжиренной и свободной от оксидов. Необходимая шероховатость поверхностей достигается соответствующей обработкой (шлифовка, полировка, промывка в бензине). Части деталей, не требующие покрытия хромом, изолируют целлулоидным лаком, отверстия в деталях закрывают свинцовыми пробками. Обезжиривать детали лучше электролитическим способом. Для хромирования больших деталей применяют передвижные ванны и ванны из листового целлулоида толщиной 3—4 мм, которые устанавливают непосредственно на детали либо безванное хромирование с использованием полости самой детали (например, стенок цилиндра). Для крупных деталей применяют также хромирование в струе электролита, непрерывно выливающегося из пустотелого свинцового наконечника, являющегося анодом (струйное хромирование).Подготовленные к хромированию детали закрепляют на рамках и на весу опускают в ванну; они являются катодами. Анодом служит сплав свинца с 6 % -ным содержанием сурьмы (этот сплав не растворяется в электролите). Применять растворимые хромовые аноды невыгодно, так как из них в электролит переходит больше хрома, чем осаждается на деталях. Поэтому используют нерастворимые аноды, а в электролит периодически добавляют оксид хрома. Наивыгоднейшее соотношение площадей анода и катода 3:1 — 2,5:1. При хромировании в зависимости от условий электролиза можно получить три вида осадков — блестящие, молочные и серые. Блестящие осадки отличаются высокой твердостью и хрупкостью и имеют на своей поверхности мелкую сетку трещин, видимую под микроскопом. Молочные осадки, самые мягкие и вязкие, трещин не имеют и обладают высокой износостойкостью. Серые осадки, являющиеся признаком брака, имеют повышенную твердость и хрупкость и пониженную износостойкость. Блестящие осадки получаются при средних значениях температур и плотностей тока, молочные — при малых плотностях тока и высоких температурах ванны. В соответствии с условиями работы деталей стремятся получить осадок того или иного вида. Так, для деталей неподвижных соединений (посадки подшипников качения на валах и пр.) получают оба вида осадков. Для деталей, работающих на изнашивание при небольших давлениях (до 0,5 МПа), рекомендуются блестящие осадки, а для работающих при больших давлениях и знакопеременной нагрузке — молочные. Меднение применяют для улучшения притирки трущихся поверхностей деталей, покрытия не подлежащих цементации поверхностей, нанесения подслоя на детали при их покрытии другими металлами. Технологический процесс состоит из операций, аналогичных тем, которые применяются при хромировании Никелирование. Никелевые покрытия толщиной 0,025 мм хорошо предохраняют основной металл от коррозии, так как устойчивы против воздействия атмосферного воздуха, щелочей и некоторых кислот. Схема технологического процесса никелирования аналогична схемам электролитических процессов, которые применяются при хромировании. Химическое никелирование применяют для повышения износостойкости деталей и защиты их от коррозии. Основные преимущества этого способа перед электролитическим никелированием: 1) поскольку процесс протекает без тока, то не требуется специального оборудования; 2) можно получать очень твердые термически обработанные никель-фосфорные покрытия (до 61 HRC3), хорошо сопротивляющиеся абразивному изнашиванию; 3) покрывать различные металлы, в том числе алюминиевые сплавы, пластмассы, керамику; 4) можно наносить равномерный износостойкий слой на изделия сложной формы, например зубья червячных и других колес. Стойкость зубьев в результате химического никелирования повышается в 3—4 раза. Рассмотренный метод можно применять для восстановления ответственных деталей, которые необходимо заменять даже при небольшом износе, например детали гидроредукторов и аппаратуры. Оксидирование. Для получения на поверхностях стальных деталей оксидной защитной пленки можно применять оксидирование в концентрированных щелочных ваннах с добавлением окислителей. Наиболее часто применяемый раствор для оксидирования содержит гидроксид натрия (650 г/л) и нитрат натрия (350 г/л). Подготовленные детали предварительно окунают в горячее масло, протирают ветошью и затем загружают в ванну при температуре раствора 125—130 °С. После этого раствор подогревают до кипения (140 °С). В зависимости от требуемой толщины пленки детали выдерживают в кипящем растворе 15—60 мин. Толщина оксидной пленки должна быть 0,6—0,8 мкм. При толщине менее 0,6 мкм пленка не защищает основной металл от коррозии. При толщине пленки более 0,8 мкм покрытие становится рыхлым и непрочным. Некачественные покрытия получаются также при плохой подготовке деталей и нарушении режима оксидирования (слабая или завышенная концентрация раствора, низкая или высокая температура). Алитирование обеспечивает повышение долговечности деталей из сталей обыкновенного качества, работающих при повышенной температуре, до уровня долговечности деталей из дорогих жаростойких сталей. Силицирование обеспечивает повышение коррозионной стойкости и износостойкости при хорошей пластичности. Особенно перспективно высокотемпературное термодиффузионное хромирование, обеспечивающее наибольшее повышение износостойкости по сравнению с другими процессами. Детали, упрочненные этим методом, лучше сопротивляются ударным нагрузкам, не коррозируют в агрессивной среде. Сульфидирование — насыщение поверхностного слоя серой — связано с тем, что этот слой играет при трении роль сухой смазки, т.е. обеспечивает повышение сопротивления схватыванию при сухом трении и смазке (шестерни, втулки, гайки, плунжеры, клапаны и др.) Дробеструйный наклеп— процесс упрочнения пластическим деформированием наружной поверхности детали под действием дроби, соударяющейся с ней при большой скорости, осуществляют с помощью пневматических и механических дробеметов. В первом случае дробь движется под действием сжатого воздуха, во втором— под действием центробежной силы, развивающейся в быстро вращающемся роторе. Для обработки стальных деталей применяют чугунную и стальную дробь. Обеспечивает упрочнение деталей сложной формы и повышение усталостной долговечности Разновидностью является центробежно-шариковый наклеп, пригодный также для упрочнения внутренних поверхностей. Обеспечивает упрочнение наружных и внутренних цилиндрических поверхностей. Эффективность дробеструйного наклепа возрастает с увеличением твердости детали. Особенно эффективен он в сочетании с предварительной термической и химико-термической обработкой (закалка ТВЧ, цементация, газовое цианирование и др.). Обкатывание роликамипроводят с помощью специальных приспособлений, оснащенных одним или несколькими свободно вращающимися накатными роликами. В результате пластической деформации при накатывании происходит наклеп поверхностного слоя, улучшается его структура, повышается твердость и чистота поверхностей, размер детали уменьшается незначительно (на размер смятых выступов от предшествующей механической обработки). Эффективность обкатки тем выше, чем ниже исходная твердость поверхности. Изменения поверхности, происходящие при обкатывании, зависят от состояния материала деталей, усилия обкатывания, числа проходов, подачи, диаметра и формы поверхности ролика и т. д. Их можно варьировать в широких пределах, обеспечивая нужный эффект. Чеканкасущность этого метода состоит в том, что с помощью специального приспособления (механического, пневматического, электромеханического) и инструмента (например, ударника с бойком) наносят удары по упрочняемой поверхности, создавая в поверхностном слое благоприятные остаточные напряжения сжатия. Этим способом можно упрочнять сложные и громоздкие детали, которые нельзя установить на станок или поместить в дробеструйную камеру, обеспечивая повышение усталостной прочности. Особенно эффективна чеканка сварных швов металлоконструкций с применением в качестве инструмента отрезка стального каната. Удары при этом наносят торцами проволок. Эффективно пластическое деформирование деталей с отверстиями (типа пластин цепей и др.) с целью повышения их несущей способности. Его осуществляют различными методами: раскатыванием (развальцовкой), калиброванием шариком, дорнованием. Раскатываниепроводят роликовыми и шариковыми раскатками, а дорнование— шариками и одно- или многозубыми наборными дорнами. При этих видах обработки возрастает микротвердость поверхности, возникают благоприятные остаточные напряжения сжатия, снижается шероховатость поверхности. Все это обеспечивает повышение предела выносливости до 2 раз. Термомеханическая обработка(ТМО) — сочетание операций пластического деформирования, нагрева и охлаждения — обеспечивает резкое возрастание характеристик пластичности стали — относительного удлинения и сужения, а также пределов прочности и текучести. Различают высокотемпературную (ВТМО) и низкотемпературную (НТМО) термомеханическую обработку. Высокотемпературная термомеханическая обработка состоит в горячей обработке давлением (прокатка, волочение, ковка, штамповка, выдавливание) в области температур устойчивости аустенита с последующим охлаждением, Низкотемпературная термомеханическая обработка — в деформации в области температур неустойчивости аустенита (ниже критических точек превращения). Из такого аустенита при последующей закалке получается мартенсит с особым строением, обеспечивающим очень высокий предел прочности — 3000 МПа и выше.

раздел 4 Балансировка тел вращения. Виды неуравновешенностей. теория центровки валов. Балансировка тел вращения. В числе основных показателей конструктивного совершенства машины, определяющих ее техническое состояние, выделяется эргономические характеристики, к которым, прежде всего, относятся шум и вибрация. Статическая и динамическая балансировка вращающихся частей машин — весьма важная составная часть технологического процесса сборки горно-шахтного оборудования. Поэтому балансировку, т. е. устранение свободных, не уравновешивающих друг друга сил инерции в деталях машин и узлах, в той или иной степени выполняют все машиностроительные и рудоремонтные предприятия. О величине и вредном влиянии неуравновешенных сил можно судить по тому, что центробежная сила, вызываемая массой, помещенной на расстоянии 0,5 м от оси вращения, при частоте вращения детали п = 3000 об/мин превышает в 5000 раз, а при п = 8000 об/мин в 35 000 раз эту массу. Если в такой детали при ремонте поставить всего лишь одну дополнительную гайку массой 20 г на расстоянии 0,5 м от оси, то при 3000 об/мин это вызовет в детали неуравновешенную центробежную силу, равную 1000 Н, а при 8000 об/мин — силу, равную 7000 Н. Основной причиной вибрации вращающегося узла является его неуравновешенность. Главные причины, вызывающие неуравновешенность деталей и узлов: 1) неточность изготовления деталей (например, изготовленная деталь вместо правильной формы круга имеет овальную форму); 2) неравномерность распределения материала детали относительно оси вращения, которая может возникнуть при ремонте одной стороны детали или вследствие неравномерности распределения металла при литье; 3) неправильная термическая обработка детали, вызывающая образование различных структур в пределах одной детали; 4) неравномерное изнашивание детали в процессе эксплуатации; 5) изогнутость вала или его цапф; 6) неравномерность распределения масс металла, получаемая в результате неточной сборки узла или всей машины; 7) смещение деталей, недостаточно закрепленных при сборке, в процессе эксплуатации машины или при ее испытании. В свою очередь неуравновешенность вызывает переменные нагрузки на опорах и изгиб вала. В балансировочной техники все вращающиеся тела, удерживаемые несущими поверхностями в опорах, называются роторами. В зависимости от соотношения между эксплуатационной и критической частотами, а также от значений прогибов, все роторы разделяются на жесткие и гибкие. Рассмотрим вращение тела с постоянной угловой скоростью вокруг неподвижной оси ( рис.1 ) При смещении центра i-й точечной массы жесткого ротора относительно оси вращения, возникает центробежная сила (рис. 1,а)

где m i и ri - соответственно неуравновешенная i-я точечная масса, кг, и ее эксцентриситет, м; w -угловая скорость вращения тела, рад/с. Для характеристики неуравновешенности применяется вращающаяся вместе с ротором векторная величина, называемая дисбалансом

а аргумент ( угол ) дисбаланса определяет положение его во вращающейся системе координат, связанной с осью ротора . При вращении гибкого ротора возникает изгиб оси на величину y(рис. 1, б). Тогда центробежная сила в поперечном сечении упругого тела равна

Прогиб гибкого ротора зависит от количества и расположения сосредоточенных масс, а также от частоты вращения тела. Угловая скорость, при которой прогиб становится весьма большим, называется критической. Формы изгиба ротора на критических скоростях соответствуют формам изгиба при резонансах. Совокупностью мероприятий по снижению величины неуравновешенности тел вращения до допустимого предела называют балансировкой.

Рассмотрим состояние динамического равновесия тела, основным условием которого является равенство нулю главного вектора

где Zi – координата i-ой массы в системе координат XOY (рис. 2);

Для выполнения условия (2.5.1) необходимо и достаточно, чтобы ось вращения ротора проходила через его центр масс ( Основной задачей уравновешивания тел вращения является: - определение и устранение радиус-вектора - определение и устранение прогибов вала упругих тел. Для уменьшения дисбалансов ротора производят корректировку масс таким образом, чтобы статический момент

где Корректировку масс проводят в одной или нескольких точках одной плоскости коррекции либо в нескольких параллельных плоскостях коррекции одновременно или последовательно в каждой плоскости. Корректировку масс осуществляют удалением, добавлением или перемещением масс ротора. Дисбалансы, имеющие место до и после балансировки, называют соответственно начальным и остаточным.

Виды неуровновешенностей

В зависимости от взаимного расположения осей инерции и вращения ротора различают следующие виды неуравновешенностей жесткого ротора: статическая, динамическая. Представим симметричный ротор состоящим из двух равных частей, разделенных средним поперечным сечением; при этом возможны только три сновных взаимных расположения их центров масс.

Статическая неуравновешенность ротора полностью определяется главным вектором дисбалансов При вращении ротора две равные центробежные силы

Приведенная центробежная сила

Q1 = mω2r, (275) где т — приведенная неуравновешенная масса; r — расстояние от оси вращения до центра тяжести неуравновешенной массы, м; ω — угловая скорость вращения тела, 1/с. Такая неуравновешенность может получиться в деталях, имеющих сравнительно большой диаметр и незначительную длину, например в маховиках, шкивах и т. п. Ее дисбаланс можно обнаружить взвешиванием на специальных весах, на призмах или роликах, не приводя тело во вращение, а поэтому она называется статической неуравновешенностью масс.

Динамическая неуравновешенность полностью определяется главным моментом дисбалансов ротора.

М = т ω2rа, (276)

где а — расстояние между силами, м. Из формулы (276) следует, что чем больше скорость вращения тела, тем больше вызываемый данной парой момент; при п = 0 момент М = 0, т. е. тело уравновешено в статическом положении. Динамическая неуравновешенность может встречаться только в сравнительно длинных телах, например в коленчатых валах, роторах электрических машин, турбомашин и многоступенчатых центробежных насосов, в валах редукторов с несколькими зубчатыми колесами и т. п. Неуравновешенность может получаться в результате приводившихся ранее причин даже при предварительном устранении статической неуравновешенности.

Вариант 3. Центры масс каждой половины ротора находятся в разных осевых плоскостях и удалены от середины ротора и от оси вращения на различные расстояния (рис. 3, в). При такой неуравновешенности, называемой общим случаем, главная центральная ось инерции и ось вращения пересекается не в центре масс (этот случай называют квазистатической неуравновешенностью) или перекрещиваются (рис. 4, в). Эта неуравновешенность состоит из статической и моментной; она определяется главным вектором У вращающихся гибких роторов вблизи их критических частот вращения помимо центробежных сил

Каждая из силопределяется соответствующим уравнением:

Этот общий случай неуравновешенности на практике имеет место преимущественно в длинных телах. Для обнаружения пары сил нужно заставить тело вращаться. При этом в опорах тела, помимо реакций от сил, приложенных к детали, будут возникать дополнительные реакции от наличия неуравновешенных сил Р и Q. Неуравновешенность повышает нагрузку на подшипники, вызывает нагревание вкладышей и ускоренное их изнашивание вследствие истирания. Кроме того, силы, возникающие от динамической неуравновешенности, стремятся изгибать вращающуюся деталь, а также вызывают колебания всей машины. Для устранения вредного влияния сил и моментов неуравновешенности необходимо уметь определять их величину и направление.

Центровка валов. Центровка валов, соединенных муфтой, является технологическим процессом монтажа, при котором один вал устанавливают в правильное положение относительно другого вала. Оборудование горных, обогатительных, машиностроительных и других предприятий (более 80%) собирают из машин и механизмов с соосными валами, используя соединительные муфты. Для этих целей наиболее применяемыми являются компенсирующие зубчатые, цепные, пружинные и другие муфты, допускающие некоторые смещения валов, что облегчает монтаж оборудования, сглаживает динамические нагрузки. 4.3.1. Теория центровки

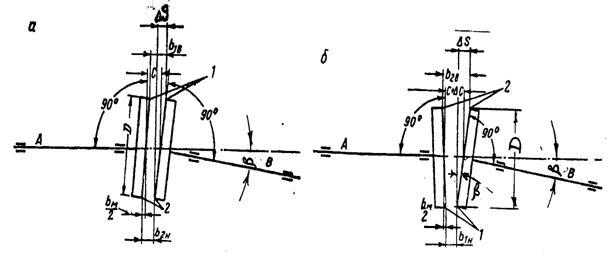

В процессе изготовления втулки муфты и посадки ее на вал могут возникнуть погрешности. В частности электродвигатели для крупных установок (подъемных, вентиляторных и других) выбираются при их проектировании. Поэтому завод, изготавливающий машину, заведомо делает отверстие в полумуфте вала двигателя малого диаметра. растачивают это отверстие согласно диаметру вала двигателя. Вследствие погрешностей токарного станка и закрепления на нем полумуфты возникает радиальное и угловое смещение оси расточенного отверстия относительно оси полумуфты. Выясним каким образом осуществлять центровку валов, чтобы исключить указанные погрешности. На (рис. 2.4.6) приведен наиболее общий случай, когда валы А и В имеют радиальное смещение h, полумуфты имеют различные радиусы R1 и R2 и полумуфта вала В посажена эксцентрично [1]. При первоначальном положении валов (см. рис 2.4.6,а) можно записать следующие зависимости: R1 = a1в + R2 – e –h, (2.4.1) R1 = a2н + R2 + e + h. (2.4.2) Аналогично после поворота валов на 1800 (см. рис. 2.4.6, б) R1 = a1n + R2 – e + h, (2.4.3) R1 = a2в + R2 + e – h. (2.4.4) где а1в а1н а2в а2н – измеренные радиальные смещения полумуфт в точках 1 и 2 соответственно при верхнем и нижнем положениях этих точек; е – эксцентриситет полумуфты вала В.

Рис. 4.5 Схемы для определения радиального смещения валов: а – первоначальное положение валов; б – положение валов после совместного поворота на 180°, 1 и 2 – места замеров; 3 – ось вала А; 4 – ось вала В; 5 – ось полумуфты вала В

Решая совместно уравнения (2.4.1) и (2.4.2), получим Из полученного выражения следует, что для определения радиального смещения валов кроме смещений полумуфт, измеренных при одном положении валов. необходимо знать величину эксцентриситета муфт. Решая совместно уравнения (2.4.1) и (2.4.3), а также (2.4.3) и (2.4.5), получим Следовательно, по смещениям полумуфт, измеренным при прямом и повернутым на 1800 положениях валов, можно определить смещение валов. Из уравнения (2.4.6) следует, что можно измерять радиальные смещения полумуфт только в одной точке при двух положениях валов и формула для определения радиального смещения валов принимает вид Угловые смещения валов определяются по схеме, приведенной на рис. 2.4.7. Измеряемые зазоры между полумуфтами в точках 1 и 2 обозначены через b1в, b1н, b2, b2н, где индексы 1 и 2 указывают на номера точек, а индексы «В» и «Н» указывают на верхнее и нижнее положение точек во время измерения.

Рис. 4.6.Схемы для определения углового смещения валов: а – первоначальное положение валов; б – положение валов после совместного поворота на 180°

Зазоры в точках 1 и 2 можно выразить через торцовый зазор С в центре полумуфт, угловое смещение ∆S на диаметре D, торцевое биение полумуфты bм и осевое перемещение валов во время вращения ∆С: Из выражений (2.4.8) и (2.4.9), а также (2.4.10) и (2.4.11) соответственно получим ∆S = b1в-b1н +∆C (2.4.12) ∆S = b2в – b2н - ∆C (2.4.13) Суммируя выражения (2.4.12) и (2.4.13), получим Следовательно, при совместном повороте валов и одновременном измерении торцевых зазоров в двух диаметрально противоположных местах осевое перемещение валов и торцевое биение полумуфт не оказывают влияния на измерение угловых смещений валов. Во время поворота валов они смещаются вдоль оси под действием осевых усилий, возникающих в косозубых передачах, а также в электрических машинах от магнитных полей статора и ротора. При наличии подшипников скольжения смещение достигает нескольких миллиметров. Поэтому угловые смещения обязательно измеряют в двух диаметрально противоположных местах не зависимо от способа их измерения. При этом как видно из формул (2.4.9) и (2.4.10) размеры b2в и b1н увеличились на ∆С, а разница между ними в формуле (2.4.14) не изменилась. Разделив выражение (2.4.14) на D, получим формулу для определения углового смещения β. В случае вычисления bв и bн по зазорам между полумуфтами принимают D равным их диаметру. При применении ценровочных скоб размер D cоответствует расстоянию между измерительными винтами, а в случае центровочных приспособлений с часовыми индикаторами – расстоянию между ними.

4.3.2. Расположение валов

Рассмотрим два варианта расположения центрируемых валов. Первый вариант (рис.2.4.10а) заключается в том, что подшипники должны быть установлены так, чтобы шейки валов по обе стороны муфты были горизонтальны (рис.2.4.10а) и уровень, установленный на шейках 2 и 3 валов 1 и 2, имел нулевые показания, т. е. угол α2 = α3 = 0. В этом случае шейки 1 и 4 будут иметь некоторый подъем, величина которого будет зависеть от характера упругой линии валов.

Рисунок 4.7 Варианты расположения центрируемых валов

По второму варианту вал 1 одной из машин (рис. 2.4.10,б) располагают горизонтально. При этом уровень, установленный на шейках 1 и 11 вала, дает показания (α 1 и α2), одинаковые по величине, но обратные по знаку, а уровень, установленный на шейке 3, должен дать такие же показания, что и на шейке 2, т. е. α2 = α3; шейка 4 имеет подъем. При значительной величине подъема касательная к оси вала составляющая веса ротора машины 11 при работе агрегата будет зажимать на подшипник машины 1. Учитывая этот недостаток, некоторые авторы отдают предпочтение первому варианту [4]. Обычно угол α очень мал. По данным [3] в подъемных машинах, отличающихся значительной длиной вала и большим его и барабанов весом , угол α = 0,001 рад. (sin α = 0.001). И даже в этом случае касательная к оси вала составляющая силы тяжести чрезвычайно мала по сравнению с вертикальной нагрузкой опоры. По этому зачастую на практике валы располагают между первым и вторым вариантами. Во время монтажа машины один вал принимается за базу и по нему выставляют центрируемый вал. Как правило за базу принимается коренной (главный) вал машины и по нему центрируется тихоходный вал редуктора, а при центровке вала двигателя за базу принимается быстроходный вал редуктора. Коренной вал машины устанавливается согласно проекту и рекомендациям изготовителя машины. Обычно в них рекомендуется располагать этот вал горизонтально. В случае фланцевого соединения узлов машины соосность их валов обеспечивается точностью изготовления фланцев и не контролируется при сборке этих узлов. В агрегатных машинах, например Г-Д (генератор – двигатель), валы соединяются жесткими фланцевыми муфтами и опираются на три опоры. Соосность их так же обеспечивается точностью изготовления фланцев. Положение опор таких валов в соединенном состоянии определяется по методике монтажа многоопорных валов. Раздел 5 |

||||||||

|

Последнее изменение этой страницы: 2018-06-01; просмотров: 322. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

, Н,

, Н, Модуль дисбалансаравен произведению неуравновешенной массы m i на ее эксцентриситет ri

Модуль дисбалансаравен произведению неуравновешенной массы m i на ее эксцентриситет ri , кг×м,

, кг×м, , Н

, Н

и главного момента

и главного момента  неуравновешенных сил (рис. 2):

неуравновешенных сил (рис. 2): ; (1)

; (1) ,) (2)

,) (2) -масса ротора;

-масса ротора; -эксцентриситет ротора или удельный дисбаланс.

-эксцентриситет ротора или удельный дисбаланс. =0). Для выполнения условия (2) необходимо и достаточно, чтобы ось вращения ротора совпадала с одной из его главных осей инерции. При вращении ротора вокруг оси, не совпадающей с главной центральной осью инерции, он становится неуравновешенным.

=0). Для выполнения условия (2) необходимо и достаточно, чтобы ось вращения ротора совпадала с одной из его главных осей инерции. При вращении ротора вокруг оси, не совпадающей с главной центральной осью инерции, он становится неуравновешенным. для жестких тел;

для жестких тел; корректирующий массы mК был близок к дисбалансу и установлен с противоположной стороны

корректирующий массы mК был близок к дисбалансу и установлен с противоположной стороны ,

, - радиус установки корректирующей массы.

- радиус установки корректирующей массы. Вариант 1. Центры масс каждой половины равноудалены от середины ротора, находятся в одной осевой плоскости с одной стороны от оси вращения и на одинаковом расстоянии от нее (рис. 3, а). В этом случае главная ось инерции параллельна оси вращения (рис4, а) и лежит в той же плоскости. Центр масс О1 всего ротора смещен от оси вращения. Такая неуравновешенность называется статической.

Вариант 1. Центры масс каждой половины равноудалены от середины ротора, находятся в одной осевой плоскости с одной стороны от оси вращения и на одинаковом расстоянии от нее (рис. 3, а). В этом случае главная ось инерции параллельна оси вращения (рис4, а) и лежит в той же плоскости. Центр масс О1 всего ротора смещен от оси вращения. Такая неуравновешенность называется статической. , или эксцентриситетом центра масс ротора

, или эксцентриситетом центра масс ротора  , или смещением главной центральной оси ротора, равным значению

, или смещением главной центральной оси ротора, равным значению  и

и  вызывают виброперемещение подшипников:

вызывают виброперемещение подшипников:  (рис. 3, а).

(рис. 3, а). Вариант 2. Центры масс каждой половины ротора равноудалены от середины его, находятся в одной осевой плоскости на одинаковом расстоянии от оси вращения, но с разных сторон от нее (рис. 3, б). В этом случае центр масс находится на оси вращения, которая пересекается с главной осью инерции в центре масс ротора (рис. 4, б). Такая неуравновешенность называется динамическойи выявляется при вращении ротора вследствие возникновения пары центробежных сил

Вариант 2. Центры масс каждой половины ротора равноудалены от середины его, находятся в одной осевой плоскости на одинаковом расстоянии от оси вращения, но с разных сторон от нее (рис. 3, б). В этом случае центр масс находится на оси вращения, которая пересекается с главной осью инерции в центре масс ротора (рис. 4, б). Такая неуравновешенность называется динамическойи выявляется при вращении ротора вследствие возникновения пары центробежных сил  и

и  , которые называют одинаковые антипараллельные виброперемещения подшипников:

, которые называют одинаковые антипараллельные виброперемещения подшипников:  .

. дисбалансов ротора. Виброперемещения подшипников при динамической неуравновешенности отличаются по величине и направлению

дисбалансов ротора. Виброперемещения подшипников при динамической неуравновешенности отличаются по величине и направлению  .

.

, (2.4.8)

, (2.4.8) , (2.4.9)

, (2.4.9) , (2.4.10)

, (2.4.10) . (2.4.11)

. (2.4.11) . (2.4.14)

. (2.4.14) (2.4.15)

(2.4.15)