Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Обрабатываемость материалов и производительность электрохимической размерной обработки ⇐ ПредыдущаяСтр 6 из 6 Обрабатываемость материалов.Под обрабатываемостью материалов понимают способность материала подвергаться обработке тем или иным технологическим методом. Электрохимической обработке подвергаются только электропроводные материалы. Основным показателем обрабатываемости материалов ЭХРО является электрохимический эквивалент металла kэх(г/(А×мин)), характеризующий массу материала заготовки в граммах, удаляемого при прохождении в электролите тока в 1 А в течение 1 минуты. Для практических целей съём металла удобнее оценивать не в массовых, а в объёмных или линейных единицах. В связи с этим для расчёта технологических параметров ЭХРО часто пользуются значением объёмного электрохимического эквивалента

где rm — плотность металла, г/мм3. В таблице 3.1 приведены данные по величинам электрохимических эквивалентов по массе и объёмных электрохимических эквивалентов для имеющих широкое применение металлов с учётом их валентности. Таблица 3.1 Электрохимические массовые и объёмные эквиваленты металлов и сплавов

Основное время на электрохимическую размерную обработку. Основное время обработкиτо, то есть время, затрачиваемое непосредственно на анодное растворение материала при выполнении технологической операции, определяется в общем случае отношением длины пути электрода-инструмента l(см. рис. 3.15) к его средней скорости подачи  τо = l/ В связи со спецификой реализации схемы движения электрода-инструмента, разнообразием видов обрабатываемых поверхностей и схем обработки определение Например, при проведении ЭХРО плоской поверхности с постоянной скоростью подачи электрода-инструмента и при установившемся режиме обработки, характеризующемся равенством скоростей растворения материала uр и скорости подачи us, расчёт основного времени обработки при назначенном припуске на обработку z проводят по формуле τо= z/us. (3.28) Заменяя в формуле (3.28) скорость подачи электрода-инструмента us на равную ей скорость анодного растворения uр, определяемую по формуле (3.15), получим значение основного времени, определяемое параметрами режима обработки ЭХРО: τо= При обработке такой же плоской поверхности, но с неподвижными электродами, для расчёта τоформулы (3.28) и (3.29) неприменимы, так как us = 0, а межэлектродный зазор δ не имеет постоянного значения, а со временем возрастает до конечного значения dк: dк = z + dо. (3.30) Основное время на обработку в данном случае можно определить, если воспользоваться формулой зависимости скорости растворения от величины межэлектродного зазора (3.15) и представить скорость в текущий момент как производную от изменения межэлектродного зазора ко времени dδ/dτ при kвт = Const. Интегрирование полученного выражения по переменной величине зазора δ, изменяющегося от начального значения dо до конечного значения dк, позволяет определить основное время обработки τо в виде следующего выражения

Подстановка в формулу (3.31) значения конечного зазора из формулы (3.30) даёт возможность установить связь между основным временем обработки и припуском на обработку в виде следующей зависимости:

Скорость анодного растворения в конце обработки будет равна

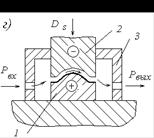

Наличие неровностей на обрабатываемой поверхности или пространственных отклонений, связанных с погрешностями предыдущей обработки, погрешностями базирования и закрепления, как это указывалось ранее, потребует для их устранения дополнительного припуска и соответственно дополнительных временных затрат. Рассмотренные примеры определения основного времени на обработку относятся только к схемам ЭХРО, реализуемым путём анодного растворения поверхности обрабатываемой заготовки. В этом случае электрод-инструмент не изнашивается. Методы, относящиеся к группе ЭХРО с использованием дополнительных видов воздействия на заготовку, характеризуются износом инструмента в той же степени, как это имеет место при абразивных методах обработки. Этот износ приводит к необходимости его учёта в расчётах основного времени процесса. Производительность ЭХРО. Основной характеристикой производительности ЭХРО является объёмная производительность Пv. Пv = V/tо, (3.34) где V — объём металла, удалённого с заготовки за время tо. При относительно малых значениях линейной скорости растворения материала производительность по объёму при обычных значениях режимов обработки не превышает 5000 мм3/мин.При больших площадях обработки Пvможет достигать 60000 мм3/мин. Такие значения производительности достигаются, например, при обработке на копировально-прошивочных станках при площадях обработки до 600 см2 и использовании силы тока до 25000 А. Максимальные значения производительности ЭХРО более, чем на порядок, ниже производительности обработки заготовок резанием. Однако производительность ЭХРО не зависит от механических свойств заготовки (твёрдости, предела прочности, ударной вязкости). В связи с этим ЭХРО используют для обработки заготовок из твёрдых сплавов, труднообрабатываемых традиционными методами жаропрочных, коррозионно-стойких, немагнитных токопроводящих материалов, а также для обработки поверхностей сложных форм из других материалов, которые не могут быть получены резанием. Производительность процесса ЭХРО оценивают также по скорости анодного растворения или скорости подачи электрода-инструмента. В зависимости от припуска и начального межэлектродного зазора средняя скорость растворения uрв методах ЭХРО небольшая и находится в пределах 0,001…0,01 мм/с. Способы подачи электролита в межэлектродный промежуток.Электрохимическую размерную обработку выполняют в стационарном или проточном электролите. В стационарном электролите производят, в частности, электрохимическое маркирование и полирование, при проведении которых образуется небольшой объём технологических отходов — продуктов эрозии. Проточный электролит применяют при необходимости удаления из зоны обработки продуктов электролиза. Этим способом осуществляют анодно-механическую обработку, электрохимическое разрезание, электрохимическое объёмное копирование (образование трёхмерных поверхностей копированием формы электрода-инструмента) и все виды электрохимической абразивной обработки. При проектировании схемы обработки и электрода-инструмента необходимо предусмотреть, чтобы электролит через межэлектродный промежуток протекал плавно без резких поворотов, поскольку это приводит к срывам потока и появлению необработанных участков. На практике реализуют различные схемы прокачки электролита через межэлектродный промежуток. Наиболее распространёнными среди них являются схемы прямой прокачки электролита через электрод-инструмент (рис. 3.28, а), прямой прокачки с противодавлением (рис. 3.28,б), обратной прокачки (рис. 3.28, в) и тангенциальной (боковой) подачи электролита (рис. 3.28, г). Если формируемая на заготовке полость имеет значительную глубину и сложный аэродинамический профиль, то электролит обычно подают через отверстие в электроде-инструменте 1 (см. рис. 3.28, a, б, в).Недостатком этого способа является сложность изготовления электродов-инструментов и необходимость последующей обработки участка поверхности детали напротив щели — там остаются выступы высотой до 1 мм.

Рис. 3.28. Схемы прокачки электролита через межэлектродный промежуток

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 242. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

(мм3/(А×мин)), определяемого по формуле

(мм3/(А×мин)), определяемого по формуле , (3.26)

, (3.26) на участке обработки:

на участке обработки: для каждого вида обработки и даже для отдельных форм изготавливаемых поверхностей заготовки осуществляется по разным методикам.

для каждого вида обработки и даже для отдельных форм изготавливаемых поверхностей заготовки осуществляется по разным методикам. . (3.29)

. (3.29) . (3.31)

. (3.31) . (3.32)

. (3.32) . (3.33)

. (3.33)