Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Точность электрохимической размерной обработкиТочностные характеристики электрохимической размерной обработки принято рассматривать применительно к реализуемой схеме выполняемой работы с учётом условий обработки и расположения участков обрабатываемой поверхности относительно движения подачи электрода-инструмента. В целом точностные параметры ЭХО, к которым относят точность размеров, точность формы и взаимного расположения поверхностей, определяются двумя группами факторов. Первая группа факторов не зависит от особенностей процесса анодного растворения и вызывает появление погрешностей обработки, свойственных традиционным технологическим системам механической обработки. К таким погрешностям относятся, например, погрешности, вызываемые неточностью изготовления размеров и формы применяемых электродов-инструментов. Для уменьшения влияния именно этого фактора требования к точности изготовления электродов-инструментов весьма высоки. Так, принято, что погрешности изготовления формообразующих поверхностей электрода-инструмента не должны превышать 20…30 % от допуска на изготавливаемую деталь. Существенные погрешности обработки вызываются также действием на заготовку электромагнитных, гидростатических и гидродинамических сил. Погрешности первой группы вычисляются и минимизируются общеизвестными методами [17], которые в данном пособии не рассматриваются. Ко второй группе погрешностей относят погрешности, определяемые спецификой электрохимической обработки и, в первую очередь, особенностями анодного растворения материала по отношению к процессам формообразования поверхностей другими технологическими методами. К факторам, характерным для размерной электрохимической обработки, влияющим на появление и величину специфических погрешностей этой группы, относят, прежде всего:  — значения выбранных параметров режима ЭХРО, в частности, величину исходного межэлектродного зазора dоинапряжения на электродах Uэл; — стабильность выбранных значений параметров режима обработки, в первую очередь, постоянство межэлектродного зазора d и удельной электропроводности электролита gэл в процессе обработки; — неравномерность припускаz на обрабатываемой поверхности заготовки и, как следствие, непостоянство межэлектродного зазора d; — газонаполнение электролита в зоне межэлектродного промежутка; — время обработки t. Наиболее сложные взаимосвязи с параметрами точности обработки из перечисленных факторов имеет величина межэлектродного зазора и особенности его образования и изменения в процессе обработки. Межэлектродный зазор и точность обработки. В основе большинства методов ЭХРО лежит формообразование поверхности копированием на заготовке профиля электрода-инструмента. При этом копируются с определёнными погрешностями размеры, формы поверхностей электрода-инструмента и их взаимное расположение друг относительно друга. Различие в припусках на обработку разных поверхностей заготовки, их разное расположение относительно направления движения подачи электрода-инструмента, погрешности изготовления заготовки на предыдущих операциях, а также принятая схема движения электрода-инструмента определяют появление отклонений в размерах межэлектродных зазоров по разным поверхностям обрабатываемой заготовки. Это приводит к разным скоростям растворения материала на разных поверхностях, а, соответственно, и к появлению погрешностей обработки. Рассмотрим особенности взаимосвязи точности обработки и значения межэлектродного зазора на примере получение на плоской заготовке 2 профильным электродом-инструментом 1 полости сложной формы, представленной на рисунке 3.22, а пунктирными линиями.

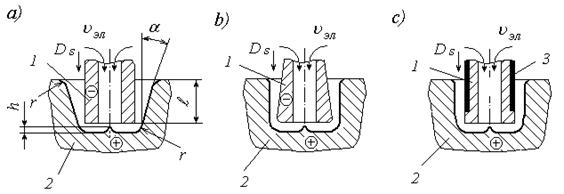

Рис. 3.22. Схемы ЭХО заготовки профильным неподвижным электродом-инструментом Остановим далее внимание на точности выполнения размера hпри реализации способа ведения ЭХРО неподвижным электродом-инструментом. Обработку будем проводить с прокачкой электролита через межэлектронный промежуток со скоростью uэл. На представленных эскизах рисунка изображены три этапа электрохимической обработки поверхности профильным электродом-инструментом, имеющим поверхности а — а и b — b, отстоящие в исходном положении при t = 0 (рис. 3.22, а) на расстояниях от обрабатываемой заготовки При подаче напряжения на электроды начинается анодное растворение заготовки по всей площади, противолежащей рабочим участкам электрода. В связи с различием межэлектродных зазоров на участкаха — а и b — b скорости растворения заготовки на этих участках будут разные. Из равенства (3.16) следует, что скорость анодного растворения поверхности будет наибольшей напротив участка b —b. Следовательно, на заготовке начнёт появляться и расти во времени полость с двумя ступенями, расположенными напротив соответствующих ступеней электрода-инструмента (рис. 3.22, b). Однако разность глубины травления h1 на участкаха — а и b — b будет меньше заданного размера и высоты ступени электрода-инструмента h. По мере продолжения анодного растворения (рис. 3.22, с) профиль полости на заготовке будет приближаться не только по форме, но и по размеру hτ к параметру h электрода-инструмента. При этом разность между заданным размером h и высотой съёма материала между участками а — а и b — b будет во времени τ уменьшаться, представляя собой погрешность h1=

Используя формулу зависимости значения текущего зазора dtот параметров процесса ЭХРО (3.17), можно рассчитать погрешность выполнения размера h в конечный момент времени τ:

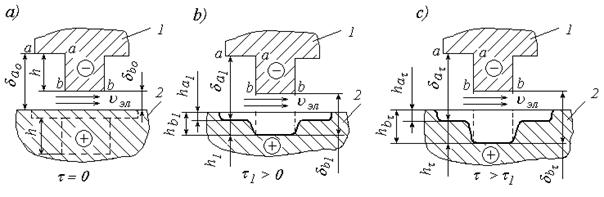

Анализ формулы (3.21) позволяет сделать ряд выводов: — с ростом длительности обработки погрешность выполнения размера уменьшается. В связи с этим процесс ЭХРО следует прекращать тогда, когда суммарная погрешность обработки с учётом рассматриваемой Δhδне будет превышать допуск на размер h, а сам размер будет находиться в пределах верхнего и нижнего допустимых размеров; — повышение требования к точности выполняемого размера вызывает необходимость увеличения времени ЭХРО; — чем меньше величина исходного межэлектродного зазора, тем меньше требуется времени обработки для достижения заданной точности выполнения размеров; — чем меньше разность межэлектродных зазоров на различных участках изготавливаемых поверхностей, тем меньше времени потребуется для достижения заданной точности выполнения размера, определяющего их взаимное расположение. Сделанные выводы указывают, что для достижения высокой точности обработки и сокращения времени на изготовление сложной поверхности с использованием электрохимического объёмного копирования необходимо выделять черновой и чистовой переходы. На этапе черновой обработки методами производительной обработки (например, методами резания) удаляется основной припуск (напуск). Форма образуемой при этом поверхности должна быть приближена к форме изготавливаемой поверхности таким образом, чтобы на чистовой обработке по всем поверхностям полости создавался равный припуск на обработку, в результате чего межэлектродные зазоры по обрабатываемым поверхностям также будут равны. Пример реализации такой технологии для получения полости ступенчатой формы, представленной пунктирными линиями на рисунке 3.22, а, приведён в виде двух эскизов на рисунке 3.23.

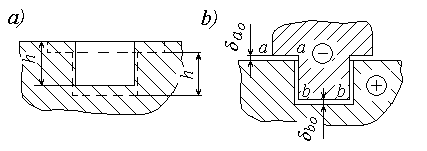

Рис. 3.23. Форма заготовки после черновой обработки — (а) и исходное положение электрода-инструмента при чистовой обработке полости методом ЭХРО — (б) Эскиз рисунка 3.23, а представляет форму полости, которую целесообразно получить на этапе черновой обработки. На эскизе 3.23, б изображено исходное положение электрода-инструмента на чистовом переходе с обеспечением равенства межэлектродных зазоров Ещё раз подчеркнём, что равенство межэлектродного зазора на поверхностях, формируемых в направлении движения подачи, должно обеспечиваться созданием на этих поверхностях равномерного припуска на обработку. Припуск на электрохимическую размерную обработку поверхности и точность обработки.В тесной связи с рассмотренным влиянием величины межэлектродного зазора и равномерности припуска на обработку на разных поверхностях формируемого сложного профиля детали на точность обработки находится и вопрос о влиянии неравномерности припуска на отдельной обрабатываемой поверхности на точность и длительность обработки заготовки. Неравномерность припуска на обрабатываемой поверхности может быть вызвана различными причинами, в том числе, связанными с погрешностями взаимного расположения обрабатываемой и базовой поверхностями, сформированными на предыдущих операциях и при установке заготовки на станок для начала ЭХРО. К этим причинам можно отнести также: отклонения от параллельности, перпендикулярности или соосности базовой и обрабатываемой поверхностей, неплоскостность обрабатываемой поверхности, погрешности базирования и закрепления заготовки. Особо в числе этих факторов стоит исходная шероховатость обрабатываемой поверхности заготовки, которая представляет собой совокупность микровыступов и микровпадин на её поверхности. На рисунке 3.24 представлено три эскиза, характеризующих снятие припуска z с поверхности заготовки, имеющей неравномерность припуска Dzo(рис. 3.24, а) на её участках 1 – 1 и 2 –2 . Схема предусматривает обработку при движении подачи электрода-инструмента Ds с равномерной скоростью us и обеспечением постоянства межэлектродного зазора

Рис. 3.24. Схемы этапов электрохимической обработки поверхности при наличии неравномерного припуска на её обработку При обработке с поверхности А заготовки следует удалить припуск zmin, который рассчитывается для условий механической обработки по используемой при обработке резанием формуле (3.22) и обозначен на рисунке 3.24, акак

где Rzi-1 — шероховатость поверхности, полученная на предыдущей операции; hi-1 — дефектный слой на поверхности заготовки, сформировавшийся на предыдущей операции; ri-1 — пространственное отклонение поверхности заготовки, полученное на предыдущей i – 1 операции, в данном случае ri-1 = Dzo; ei — погрешность установки заготовки на текущей i-ой, электрохимической операции. Обрабатываемая поверхность А имеет два участка: 1 – 1 и 2 – 2, расположенные на разной высоте относительно базовой поверхности (на рисунке не указана) и отстоящие друг относительно друга на расстоянии Dzo. В исходном положении (рис. 3.24, а) межэлектродные зазоры на выделенных участках заготовки не равны и составляют: За время t1 на участке 1 – 1 будет снят слой металла, равный Время t1, которое потребуется для удаления исходного припуска на обработку

где Приняв, что скорость растворения на участке 2 – 2 будет примерно постоянна, можно, зная время t1, рассчитать остаточную неравномерность расположения участков поверхности Dz1 и значение межэлектродного зазора

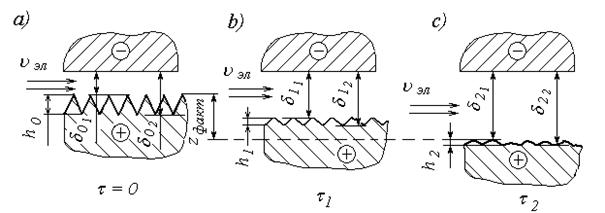

Поскольку межэлектродный зазор на участке 2 – 2 будет уменьшаться, и соответственно скорость анодного растворения на этом участке будет постепенно возрастать, фактическое значение неравномерности поверхностей Dz1 будет даже несколько больше расчётного. При дальнейшем прохождении процесса анодного растворения остаточная неравномерность Dzτбудет уменьшаться. В какой-то момент t2 её значение станет меньше заданного отклонения от плоскостности обрабатываемой поверхности А. Процесс ЭХРО в таком случае можно прекращать (рис.3.24, с). Очевидно, что в связи с наличием неравномерности припуска на обработку на поверхности А рассчитанный для механической обработки минимальный припуск будет недостаточен для получения заданной неплоскостности поверхности А. Таким образом, неравномерность припуска на поверхности приводит к необходимости увеличения его по отношению к минимальному припуску, рассчитываемому для этих же условий обработки методами резания. Шероховатость поверхности и припуск на обработку. Одной из составляющих минимально допустимого значения припуска на обработку поверхности является высота её микронеровностей Rzi-1, сформированных на предыдущей операции. На операции ЭХРО исходная шероховатость должна быть удалена полностью. На её месте создаётся шероховатость, определяемая спецификой процесса анодного растворения. Из всех составляющих припуска на обработку по своему расположению микронеровности подвергаются анодному растворению в первую очередь. Это позволяет рассмотреть процесс их удаления отдельно от процесса удаления остальных составляющих припуска на обработку. На рисунке 3.25 представлены временные этапы удаления исходной шероховатости с параметром Rzi-1 = ho, осуществляемые при неподвижном электроде-инструменте с прокачкой электролита через межэлектродный промежуток. При этом принято, что обрабатываемая поверхность расположена параллельно рабочей поверхности электрода-инструмента, то есть межэлектродный зазор по всей поверхности выступов постоянен и имеет по микровыступамзначение Поскольку исходная шероховатость представляет собой совокупность микровыступов и микровпадин, межэлектродные зазоры микровыступов

Рис. 3.25. Этапы удаления исходной шероховатости с поверхности заготовки В соответствии с ранее выведенной закономерностью о зависимости скорости анодного растворения от межэлектродного зазора микровыступы будут растворяться быстрее, однако при этом будет проходить и процесс растворения микровпадин. Очевидно, что за время удаления микровыступов высотой hо нижняя граница микровпадин опустится, но на меньшее расстояние, чем hо. (рис. 3.25, b). Таким образом, шероховатость, уменьшившись в размере до величины h1, как бы отступила вглубь заготовки, но не удалилась полностью. Для полного её удаления и преобразования в шероховатость, свойственную процессу электрохимического растворения с высотой h2, потребуется время τ2 большее, чем τ1. Исследования показывают, что при электрохимической обработке для удаления исходной шероховатости по причине одновременного растворения микровыступов и микровпадин требуется по отношению к механической обработке назначать дополнительный припуск. Если при механической обработке в формулу расчёта общего припуска на обработку ставится значение Rzi-1, по рисунку3.25, a обозначенное как ho, то при электрохимической размерной обработке для удаления исходной шероховатости Rzi-1 требуется удаление слоя, составляющее, по данным В. П. Смоленцева, от 6 до 10 Rzi-1.[2]. Очевидно, что минимальный припуск на ЭХРО поверхности с неровностями на ней В связи со сложностями учёта особенностей определения составляющих припуска на обработку при ЭХРО общий припуск определяют экспериментальным методом и устанавливают для выполнения конкретных работ по производственным таблицам и номограммам. Точность обработки и напряжение на электродахUэл. Поскольку ЭХРО проводится в среде электролита, анодному травлению подвергаются не только подлежащие обработке поверхности, но и участки заготовки, прилегающие к обрабатываемым поверхностям и даже отстоящие от неё на значительных расстояниях. При увеличении напряжения на электродах нежелательное травление этих поверхностей увеличивается, что в целом снижает точность обработанной заготовки. Это обстоятельство является одной из причин, по которым напряжение на электродах ограничивают значениями 9…15 В. Увеличения напряжения на электродах сверх этих значений не рекомендуется и по той причине, что при повышенных значениях напряжения растут непроизводительные затраты электроэнергии, а при напряжениях более 30 В происходит пробой межэлектродного промежутка. Для снижения влияния растравливания участков заготовки, прилегающих к обрабатываемым поверхностям, применяют методы локализации таких участков использованием специальных электролитов, нанесением защитных покрытий или конструированием специальных приспособлений. Точность формообразования поверхностей в таком случае возрастает. Электропроводность электролита и точность обработки.Нестабильность электропроводности электролита в межэлектродном промежутке существенно влияет на общую погрешность ЭХРО и составляет до 50 % от её суммарного значения. Добиться стабильности электропроводности электролита весьма сложно. Она зависит от температуры электролита, количества газообразных продуктов обработки, длины прохождения электролита вдоль обрабатываемой поверхности и других факторов. Снижение газонаполнениямежэлектродного промежутка достигают использованием электролитов, в которых водород в атомарном состоянии сразу вступает в реакцию с составляющими электролита, или путём отсоса газов по длине зазора. Несмотря на достоинства этих способов их применяют весьма ограниченно из-за возможного усиления коррозии оборудования при использовании безводородных электролитов или сложности создания электродов-инструментов с отверстиями для отсоса образующихся газов.

Для уменьшения влияния нестабильности электропроводности электролита по длине обработки и снижения растравливания необрабатываемых поверхностей используют метод компенсации изменения параметров воздействием факторов, снижающих эти изменения. Применительно к схеме обработки лопатки это означает, что для компенсации снижения скорости съёма материала в конце пера лопатки нужно откорректировать профиль электрода таким образом, чтобы межэлектродный зазор по мере насыщения электролита продуктами эрозии постепенно уменьшался, обеспечивая тем самым постоянство скорости съёма по всей длине пера лопатки. Широкие возможности в части устранения погрешности, связанной с нестабильностью электропроводности при обработке длинных поверхностей, открываются при обеспечении смены электролита за период его прохождения вдоль обрабатываемой поверхности. Решение этой задачи достигается, в частности, использованием импульсно-циклических технологий, основанных на осцилляции электрода-инструмента или заготовки и импульсной подаче напряжения на межэлектродный промежуток (см. рис. 3.18). Осцилляция электрода-инструмента обеспечивает сжатие газожидкостной межэлектродной среды во время пропускания импульса тока и быструю её замену в межэлектродном пространстве во время акта отвода электрода-инструмента от поверхности заготовки. Точность формы поверхности. При ЭХРО процесс анодного растворения происходит не только по обрабатываемой поверхности, но и по сопряжённым с обрабатываемой поверхностям со скоростями обратно пропорциональными межэлектродным зазорам. Это приводит к изменению не только размеров заготовки, но и к погрешностям формы обрабатываемых поверхностей. Для каждой схемы обработки существуют свои специфические закономерности в образовании погрешностей формы обрабатываемых поверхностей. В результате, например, прошивания отверстия цилиндрическим электродом-инструментом с прокачкой электролита через центральное отверстие происходит образование не цилиндрического, а конического отверстия с углом конуса 2α = 2…10о(рис. 3.27, а). Большие значения конусности соответствуют обработке более глубоких отверстий.

Рис. 3.27. Погрешности формы прошиваемого отверстия (a) и способы её снижения (b, c): 1 — электрод-инструмент; 2 — заготовка; 3 — изоляционный материал Кроме того, на сопряжённых с образовавшимся отверстием поверхностях образуются радиусы r, которые часто требуют удаления путём введения дополнительных операций. Под отверстиями в электродах-инструментах, через которые подаётся электролит в межэлектродный промежуток, образуется выступ. Высота выступа h обычно не превышает 1,5 мм и во многих случаях при обработке глухих отверстий удаления выступа не требуется. Однако в чертеже детали должно быть введено указание на возможность наличия такого выступа. Для снижения влияния нежелательных параллельных процессов на точность ЭХРО используют различные способы, в частности, проводят коррекцию диаметра электрода-инструмента по схеме рисунка 3.27, b, предусматривающую увеличение зазора между боковыми поверхностями электрода-инструмента и стенкой прошитого рабочей частью электрода отверстия, или покрывают цилиндрическую часть электрода-инструмента изоляционным материалом (рис. 3.27, с). В качестве изоляционных материалов используют стиракрил, эпоксидную смолу, капролон. На подготовленную поверхность электрода-инструмента могут напрессовываться втулки из органического стекла, эбонита, винипласта и других изоляционных материалов. Показатели точности электроэрозионной размерной обработки. Из-за наличия специфических погрешностей электрохимической обработки точность ЭХРО не всегда удовлетворяет требованиям современного машиностроения. Это сдерживает использование данного метода обработки для получения прецизионных деталей. В настоящее время при реализации ЭХРО по традиционным схемам можно получить: — при обработке неподвижными электродами со съёмом по глубине до 0,2 мм погрешность не более 0,02 мм, при большей глубине — 0,03…0,05 мм; — при изготовлении лопаток турбин, компрессоров и других фасонных поверхностей погрешность размеров может достигать 0,1…0,6 мм; — при прошивании мелких отверстий и при изготовлении полостей точность обработки находится в пределах 9…10 квалитетов, а при отрезании — в пределах 12…14 квалитетов точности. Значительное повышение точности выполнения размеров и формы обрабатываемых поверхностей достигается применением импульсно-циклических электрохимических технологий, основанных на осцилляции электрода-инструмента или заготовки, работе со сверхмалыми межэлектродными зазорами и импульсной подаче напряжения на электроды (ЕТ-технологии). Разрешающая способность при копировании регулярного рельефа с торца электрода-инструмента на заготовку, принимающая значения менее 1 мкм, позволяет при применении данных технологий исключить традиционные финишные операции чистового шлифования и полирования. При этом повторяемость (погрешность) одноименных размеров в партии деталей для ЕТ-технологий достигает 2 мкм. |

||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 249. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

и

и  . Соответственно этому межэлектродные зазоры на участкаха — а и b — b разные:

. Соответственно этому межэлектродные зазоры на участкаха — а и b — b разные:  выполнения на заготовке размера h.

выполнения на заготовке размера h. ; hτ =

; hτ =  ; h1<hτ<h,

; h1<hτ<h, (3.21)

(3.21)

с прокачкой электролита через межэлектродный промежуток (uэл).

с прокачкой электролита через межэлектродный промежуток (uэл).

[16].

[16]. , (3.22)

, (3.22) на участке 2 – 2. Разница между ними указана на рисунке как Dzo. В связи с неравенством межэлектродных зазоров скорости удаления припуска методом ЭХО на этих участках будут не равны. В связи с меньшим зазором поверхность участка 1 – 1 будет растворяться быстрее, чем пойдёт растворение на участке 2 – 2. Однако различие в положениях участков относительно базовой установочной поверхности будет сохраняться.

на участке 2 – 2. Разница между ними указана на рисунке как Dzo. В связи с неравенством межэлектродных зазоров скорости удаления припуска методом ЭХО на этих участках будут не равны. В связи с меньшим зазором поверхность участка 1 – 1 будет растворяться быстрее, чем пойдёт растворение на участке 2 – 2. Однако различие в положениях участков относительно базовой установочной поверхности будет сохраняться. , можно рассчитать, используя формулу (3.15):

, можно рассчитать, используя формулу (3.15): , (3.23)

, (3.23) — скорость растворения материала на участке 1 – 1 (

— скорость растворения материала на участке 1 – 1 (  ).

). в этот момент на участке 2 – 2:

в этот момент на участке 2 – 2: и

и  . (3.24)

. (3.24) .

.

будет значительно больше расчётногоминимального припуска для обработки этой же поверхности методом резания

будет значительно больше расчётногоминимального припуска для обработки этой же поверхности методом резания  Электропроводность электролита существенно влияет на точность обработки при изготовлении крупногабаритных деталей. К таковым, например, относятся турбинные лопатки, схема обработки рабочих поверхностей которых представлена на рисунке 3.7, b. При реализации этой схемы используется поперечная (по отношению к направлению движения подачи Ds) прокачка электролита (вдоль поверхности заготовки) в закрытой камере без смены электролита на протяжении длины лопатки. В связи с тем, что по мере движения электролита вдоль лопатки в направлении оси l его состав меняется, изменяется электропроводность электролита, а соответственно и плотность тока ri.Производительность съёма материала по длине лопатки падает, что снижает точность обработки (рис. 3.26).

Электропроводность электролита существенно влияет на точность обработки при изготовлении крупногабаритных деталей. К таковым, например, относятся турбинные лопатки, схема обработки рабочих поверхностей которых представлена на рисунке 3.7, b. При реализации этой схемы используется поперечная (по отношению к направлению движения подачи Ds) прокачка электролита (вдоль поверхности заготовки) в закрытой камере без смены электролита на протяжении длины лопатки. В связи с тем, что по мере движения электролита вдоль лопатки в направлении оси l его состав меняется, изменяется электропроводность электролита, а соответственно и плотность тока ri.Производительность съёма материала по длине лопатки падает, что снижает точность обработки (рис. 3.26).