Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Установки косвенного нагрева

Косвенный способ нагрева используется в электрических печах сопротивления, в установках контактного инфракрасного нагрева и в электробытовых приборах (электроплиты, электродуховки, калориферы, электрокамины, паяльники и т. д.). Наиболее энергоемкими из всех установок электронагрева являются электрические печи сопротивления (ЭПС). Наряду с небольшими лабораторными печами мощностью в сотни ватт или в несколько киловатт в промышленности применяют печи, мощность которых измеряется сотнями и тысячами киловатт. Область применения их — нагрев металла под термическую обработку и пластическую деформацию, плавка металлов, сушка материалов, пайка. Конструкции электропечей сопротивления чрезвычайно разнообразны. Простейшая печь косвенного нагрева (рис. 244) имеет кожух 1, воспринимающий механические нагрузки; он обложен слоями огнеупорного 2 и теплоизоляционного 3 материалов, образующих стены, свод 8 и под 6 печи. На поверхности свода, стен и на части пода с помощью специальной огнеупорной арматуры укреплены нагревательные элементы 5, излучающие теплоту на изделие 4. Материал нагревательных элементов имеет большое удельное электрическое сопротивление, устойчив к высоким температурам, к химическому воздействию окружающей его среды. Этим требованиям удовлетворяют сплавы никеля, хрома, железа, нихрома. В печи имеется отверстие, служащее для загрузки и выгрузки изделий, которое закрывается футерованной дверцей 7.

Печи сопротивления косвенного действия подключаются непосредственно к трехфазной сети напряжением 380, 660 В или к понижающим электропечным трансформаторам. Коммутационная аппаратура управления и автоматического регулирования устанавливается в специальных щитах управления. При большом количестве печей в цехе используют один контрольно-распределительный пункт, в котором размещают всю аппаратуру.  Для изменения температурного режима печей сопротивления регулируют их мощность переключением ступеней напряжения питающих трансформаторов или специальными регуляторами напряжения, например, тиристорными. От печей сопротивления косвенного действия принципиально отличаются печи прямого нагрева, в которых нагреваемое изделие непосредственно подключается к сети через понижающий трансформатор. Таким способом можно нагревать относительно длинные однородные изделия с одинаковым сечением (прутки, трубы, проволоку, ленту), поскольку лишь в этих случаях обеспечивается равномерный нагрев. Наиболее широко он используется для нагрева заготовок под ковку, высадку, оттяжку, закалку. Электрические печи сопротивления имеют коэффициент мощности, близкий к единице. Печи сопротивления обычно устанавливаются группами, образующими термические участки или цехи. Это позволяет обеспечить равномерную загрузку электрической сети. В дуговых печах нагрев производится электрической дугой, горящей между двумя электродами. Электрическая дуга — один из видов электрического разряда в газовой среде или парах металла. В камере печи при горении дуги возникают большие температурные перепады, что приводит к неравномерному нагреву металла. Поэтому в дуговых печах плавят только металлы. Электрические печи, в которых теплота от дуги, горящей между двумя электродами, передается нагреваемому металлу излучением, называются дуговыми печами косвенного действия. Обычно это небольшие печи для плавления цветных металлов. В печах прямого действия дуга возникает между электродами и расплавляемым металлом. Дуговые печи прямого действия, отличающиеся большой мощностью, предназначены в основном для выплавки высококачественной и легированной стали из металлического лома (скрапа). Плавка стали в дуговых печах -дорогой и энергоемкий процесс. Так, например, на 1 т выплавляемой стали расходуется 500—1000 кВт-ч, поэтому лишь небольшую, часть всей получаемой из скрапа стали (около 10%) выплавляют в электрических печах.

ЗАПОМНИТЕ Современные дуговые сталеплавильные печи — это печи периодического действия. Плавка в них продолжается 1,5— 3,5 ч, после чего металл полностью сливается. Все дуговые сталеплавильные печи имеют одинаковую конструкцию, питаются трехфазным током промышленной частоты. Ток подводится к трем вертикальным электродам / (рис. 245), выполненным из электрографита, через электрододержатели 2. Электроды перемещаются с помощью специального механизма, приводимого в движение электроприводом. Корпус печи представляет собой круглый стальной кожух, футерованный огнеупорным кирпичом. Нижняя часть футеровки образует непроницаемую для жидкого металла чашу — ванну, верхняя — стенки плавильного пространства. Сверху кожух закрыт куполообразным сводом 3 из огнеупорного кирпича. В своде по вершинам расположены три отверстия, уплотненные водоохлаждаемыми кольцами 4, предотвращающими прорыв из печи в цех горячих газов. Для загрузки печи свод с электродами приподнимается и отводится в сторону. Шихту загружают в раскрытую печь в специальных корзинах подъемным краном. В стене кожуха имеется сливное отверстие 10 и рабочее окно 5 для обслуживания ванны при плавке и удаления из печи расплавленного шлака 7, скапливающегося на поверхности жидкого металла 8. Через ра бочее окно 5 в печь также вводят шлакообразующие и легирующие добавки

Окно закрыто футерованной дверцей 6. Для слива металла печь наклоняют по направляющим 9 на 40—45° в сторону сливного отверстия 10, а для удаления шлака — на 10—15° в сторону рабочего окна. Основным техническим параметром печи является ее емкость — масса стали, которую печь выдает за плавку при нормальном режиме работы. Емкость определяет габариты печи, потребляемую ею энергию и установленную мощность печного трансформатора. Печи емкостью 0,5—25 т считаются малыми, емкостью 40—100 т — средними и емкостью более 100 т -крупными. Линейные напряжения на электродах малых печей составляют 250 В, у самых крупных — 800 В, поэтому реализовать достаточно большие мощности можно только при токах дуг от 1000 А у малых печей и до 60—80 кА у самых крупных. Это предопределяет подключение печи к сети 6, 10, 35 и 110 кВ через специальные трансформаторы с глубоким регулированием вторичного напряжения под нагрузкой. Вследствие больших токов токоподвод к электродам от выводов низкого напряжения трансформатора выполняют как можно более коротким с целью уменьшения потерь. Этот токопровод называют короткой сетью печи. Вначале дуги проплавляют в шихте под каждым электродом ямы («колодцы»), постоянно погружаясь в них. Куски шихты,

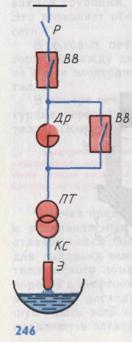

обваливаясь с краев «колодцев», часто замыкают дуговые промежутки накоротко. Эти так называемые эксплуатационные короткие замыкания (ЭКЗ) являются нормальными и для этапа расплавления. При эксплуатационных коротких замыканиях вступает в действие автоматика печи, электроды резко перемещаются вверх и повторно образуется электрическая дуга. При случайных обрывах дуг с помощью автоматики электроды перемещаются вниз до соприкос-новения с металлом и затем вверх, образуя дугу. Броски тока при коротком замыкании ограничиваются в основном индуктивным сопротивлением соответствующей фазы короткой сети. Общее сопротивление печного контура рассчитывают так, чтобы бросок тока при коротком замыкании не превосходил 2,5—3,5 номинального. В состав электрооборудования дуговых сталеплавильных печей входят печной трансформатор ПТ, высоковольтные выключатели ВВ, короткая сеть КС, разъединитель Р, дроссель Др (рис. 246).

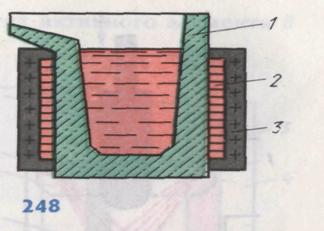

ЗАПОМНИТЕ Печной трансформатор отличается от обычного силового трансформатора большой мощности тем, что номинальные токи на стороне низшего напряжения (НН) составляют тысячи и десятки тысяч ампер при относительно низком вторичном напряжении. Он отличается повышенной механической прочностью и термической устойчивостью к частым толчкам токов при коротком замыкании. Для этого обмотки НН трансформатора имеют специальную конструкцию и усиленное крепление, занимая в баке гораздо больше места, чем у обычного трансформатора той же мощности. Печные трансформаторы рассчитывают таким образом, чтобы они могли переносить 20%-ную перегрузку по току в течение 1,5—2 ч. Такая перегрузка часто возникает на этапе расплавления металла. Высоковольтный выключатель ВВ за сутки производит до 20 оперативных включений — выключений, поэтому для дуговых сталеплавильных печей выпускают специальные выключатели усиленной конструкции. 2 Установки индукционного нагрева При индукционном нагреве электромагнитное поле, создаваемое переменным током, возбуждает в нагреваемом теле вихревые токи. Этот эффект используется для плавки металлов и сплавов в индукционных печах, а также для термической обработки и для нагрева металлических тел в индукционных нагревательных установках. Устройство, создающее переменное электромагнитное поле, называется индуктором. Индуктор представляет собой цилиндрическую или плоскую спиральную катушку, или же проводник, форма которого зависит от формы нагреваемого изделия. Индуктор питается переменным током промышленной, средней или высокой частоты. Изделие помещают внутри катушки, переменное поле, созданное индуктором, наводит в детали вихревые токи. Так как сопротивление материала детали мало, то токи, протекающие в ней, велики, и деталь быстро (за десятки секунд) нагревается. Нагрев может быть сквозной и поверхностный. Сквозной нагрев заготовок используется для последующей их обработки давлением (ковка, прессование и т. д.), а также для термообработки (отжиг, отпуск). При этом требуются относительно низкие частоты. Цикл нагрева, особенно массивных деталей, составляет единицы и десятки минут. Поверхностный нагрев деталей в индукционных закалочных установках используется для закалки деталей. Индуктор имеет малое число витков и питается токами средней и высокой частоты (2 кГц — 500 кГц). Нагрев носит локальный характер и его длительность составляет секунды и десятки секунд. Индукционный нагрев деталей используют таже для их пайки мягкими и твердыми припоями, кузнечной сварки труб. Ввиду относительно небольших размеров деталей и необходимости механизации нагрева применяют средние и высокие частоты. Разнообразие применений индукционного нагрева обуславливает, в свою очередь, различие конструкций печей и установок. Для питания установок их либо непосредственно подключают к сети промышленной частоты, либо используют специальные преобразователи частоты — электромашинные, полупроводниковые, ламповые. Мощность преобразователей — от единиц ватт до нескольких мегаватт. К установкам, питаемым от сети промышленной частоты, относятся канальные трехфазные печи, крупные однофазные тигельные печи и крупные установки сквозного нагрева. В канальной печи (рис. 247) расплавленный металл образует вокруг стального сердечника явно выраженный короткозамкнутый виток 3, находясь в закрытом канале из высокоогнеупорной керамики. На сердечнике 4—4' находится обмотка индуктора 5, подключаемая к источнику питания. Обмотка индуктора выполнена из медной водоохлаждаемой трубки. Такая печь подобна трансформатору, первичной обмоткой которого служит индуктор, а вторичной — короткозамкнутый виток обычно прямоугольного сечения. Устье канала находится у дна ванны / печи. В нижней части ванны находится основная масса расплава 2. Канал отделен от индуктора и от кожуха печи монолитным фасонным блоком 6 из высококачественной огнеупорной керамики — так называемым подовым камнем. Нагреваясь вихревыми токами, металл циркулирует по каналу, постепенно вымывая его стенки. При высокой температуре подовые камни быстро разрушаются. Подовый камень 6, индуктор 5 и стержень 4 сердечника конструктивно образуют съемный узел — так называемую индукционную единицу. Печь оснащают одной трехфазной или тремя однофазными индукционными единицами. Такая печь является трехфазной нагрузкой для питающей сети. Для плавки черных металлов и тех цветных металлов, которые при плавке в канальной печи быстро разрушают подовые камни, применяют индукционные тигельные печи (рис. 248). Их основой служит тигель 1 из огнеупорной керамики. Тигель охватывается индуктором 2 — катушкой из водоохлаждаемой медной трубки. Тигель и ндуктор крепятся внутри каркаса 3. Металлическая часть каркаса печи выполняется таким образом, чтобы по возможности не образовались электрические замкнутые контуры. Недостатками индукционных печей являются весьма большая потребляемая мощность и необходимость их глубокого регулирования. Так, индукционные канальные печи внастоящее время потребляют мощность 200—1000 кВ-А.

Индукционные печи мощностью свыше 300 кВ-А питаются от высоковольтных электропечных трансформаторов с регулированием вторичного напряжения под нагрузкой путем переключения витков вторичной или первичной обмотки без выключения печи. Ввиду того, Значительное место по потреблению электрической энергии занимают в промышленности установки переплава металлов: вакуумные дуговые и индукционные печи, печи электрошлакового переплава, плазменные, электронно-лучевые и лазерные установки. Они обеспечивают высокую чистоту металлов, их структуру и качество. В вакуумных дуговых печах переплавляют наиболее ответственные сорта стали. При наличии вакуума от переплавляемого металла хорошо отделяются газовые образования и неметаллические включения. Вакуумные дуговые печи работают на постоянном токе. Они питаются от мощных кремниевых выпрямительных преобразователей энергии. Напряжение питания вакуумной дуговой печи составляет несколько десятков вольт, а токи достигают 50— 100 кА. Для плавки титана, молибдена применяются вакуумные индукционные печи, работающие в закрытых герметических камерах с разряжением до 1ּ10-6 ат, емкостью до 2,5 т, мощностью 110 кВт. Частота питания 890-1000 Гц. Печи диэлектрического нагрева используют для тепловой обработки непроводящих материалов, например для сушки волокнистых материалов (бумага, дерево), лакокрасочных покрытий, нагрева пресс-порошков, для сушки и варки в пищевой промышленности и т.п. В установках диэлектрического нагрева обрабатываемый материал помещают между пластинами рабочего конденсатора, включенного в колебательный контур. Нагрев происходит за счет выделения диэлектрических потерь в этом материале при прохождении токов смещения. Для диэлектрического нагрева применяют генераторы с частотой от 0,5 до 200 МГц. Электронный луч может работать как идеальная металлургическая печь. Причем сфокусированный пучок электронов, создаваемый генератором электронов – «электронной пушкой» расплавляет металл в очень тонком слое, который затем мгновенно отдает теплоту в соседние, холодные области металла. При этом происходит измельчение зерен металла, и хрупкие материалы становятся пластичными; мелкозернистая, подобно стеклу, структура позволяет довести прочность поверхности до самого высокого теоретически возможного предела. Закалка таким способом режущего инструмента в несколько раз повышает срок его жизни. Электронно-лучевая технология применяется не только для деталей небольших размеров. В современных печах с мощностью пучка до нескольких мегаватт можно выплавлять слитки массой в десятки тонн. Электронно-лучевой переплав идеален в смысле чистоты. Причем чистый металл получают то в виде порошков, то в виде слитков сложной формы. Лекция 7. Тема 1.6 Характеристика установок электрической сварки 1 Общие сведения 2 Контактная сварка 3 Дуговая сварка 4 Электронно-лучевая сварка Общие сведения Практически нет ни одной отрасли машиностроения, приборостроения и строительства, в которых не применялись бы сварка и резка металлов. С помощью сварки получают неразъемные соединения почти всех металлов и сплавов различной толщины – от сотых долей миллиметра до нескольких метров. Электросваркой называется процесс получения неразъемных соединений металлических деталей с применением местного нагрева электрическим током и использования сил молекулярного сцепления. Электросварка делится на два основных вида: дуговую сварку и сварку сопротивлением, или контактную сварку. Тепловая энергия при дуговой сварке выделяется в дуговом разряде в непосредственной близости от свариваемого шва. При контактной сварке тепловая энергия выделяется непосредственно в свариваемом стыке за счет прохождения через свариваемые детали электрического тока. Электросварка может выполняться как на постоянном токе, так и на переменном Сварочные установки питаются от сетей напряжением 220/380 В. Источники сварочного тока делятся на однопостовые и многопостовые. Однопостовые источники имеют небольшую мощность, обеспечивают питание только одного сварочного поста. Многопостовые источники имеют мощность, достаточную для одновременного питания нескольких сварочных постов. По конструктивному исполнению источники сварочного тока делятся на стационарные и передвижные. Электросварочные установки по степени механизации технологических операций разделяются на установки, в которых эти операции выполняются вручную, установки полуавтоматические (когда автоматически поддерживается электрический режим сварки, остальные операции выполняются вручную) и установки автоматические. Различают:- сварку сопротивлением, или контактную сварку; -дуговую сварку ; - плазменно-дуговую; - электронно-лучевую сварку.

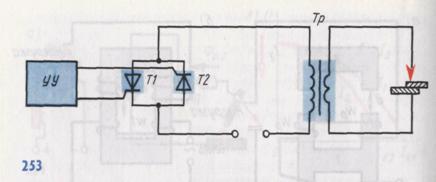

Контактная сварка Способ электрической сварки, при котором нагрев свариваемого участка происходит за счет выделения тепла в местах соприкосновения свариваемых деталей при прохождении через них сварочного тока, называется контактной сваркой. Контактная сварка производится на переменном токе от сварочных трансформаторов, вторичные обмотки которых состоят из одного витка, замыкаемого электродами через два свариваемых куска металла. Напряжение вторичной цепи составляет от 2 до 25 В, сила сварочного тока измеряется десятками килоампер и достигает в самых крупных машинах 300 кА, а при сварке труб - до 1,5 млн. А. Разновидностями контактной сварки являются: - точечная; - стыковая; -шовная сварки. Машины для точечной сварки бывают автоматическими и неавтоматическими, одноточечными и многоточечными, стационарными и переносными. Одноэлектродные машины имеют мощность от 5 до 1000 кВт с величиной сварочного тока от 0,5 до 160 кА. Для сварки деталей толщиной менее 1 мм применяется импульсная сварка, которая проводится импульсом тока, получаемого при разряде конденсатора через первичную обмотку сварочного трансформатора, мощностью 0,1-0,2 кВА. Для сварки стыков различных деталей применяется стыковая сварка. Стыковые машины мощностью от 0.75 до 100 кВт изготавливают с пружинными или рычажными механизмами сжатия, мощностью от 150 до 600 кВт - с приводом от электродвигателя или от гидравлического двигателя. При шовной сварке соединение металлических деталей производится непрерывным или прерывистым швом электрическим током, подводимым к свариваемым деталям вращающимися роликами. Такой вид сварки применяют при производстве труб различного диаметра. Трубы свариваются из полос с продольным или спиральным сварочным швом. Например, для электросварки труб диаметром 400-660 мм к заготовкам с продольным швом подводятся диски-электроды, вращающиеся вместе со сварочным трансформатором мощностью 4400 кВА и производящие нагрев и сварку стыка при напряжении 16 В и сварочном токе 275 кА. Контактная электросварка имеет разновидности: стыковая, точечная и роликовая. Точечная и роликовая (шовная) сварка производится на контактных машинах мощными однополярными импульсами тока. Свариваемые детали устанавливают между электродами контактной машины, плотно сжимают и включают ток. В месте контакта металл расплавляется и образуется сварная точка, при роликовой сварке заготовки устанавливают между роликами. При вращении роликов к ним импульсом подключается ток. Высококачественная точечная сварка достигается при определенной амплитуде и длительности импульса тока. Коммутация тока производится в цепи первичной обмотки сварочного трансформатора Тр (рис. 253). Напряжение и ток вторичной обмотки

трансформатора регулируются тиристорными ключами (контакторами 77 и Т2), управляемыми специальным устройством У У посредством изменения фазы угла открывания тиристора.

Дуговая сварка При дуговой сварке детали нагревают с помощью электрической дуги. Детали сами служат одним из электродов дуги. Черные металлы сваривают стальным электродом с обмазкой. В процессе сварки электрод расплавляется и образует шов. Детали из цветных металлов чаще сваривают с помощью угольного или графитового электрода — катода. Присадку вводят в зону сварки в виде отдельного присадочного прутка. Устройства дуговой сварки отличаются повышенной электроопасностью. Поэтому напряжение холостого хода источников питания не превышает 90 В, рабочее напряжение составляет 35—70 В, напряжение дуги находится в пределах 35—50 В. Сварочный ток в зависимости от толщины деталей может быть 100—1200 А. Простейшим источником питания для сварки постоянным током является генератор смешанного встречного возбуждения с последовательной размагничивающей обмоткой возбуждения РО (рис. 251, а). Внешняя характеристика генератора U (I) представлена на рис. 251,6.Напряжение холостого хода генератора регулируется реостатом в цепи независимой обмотки возбуждения НО, а регулирование тока короткого замыкания /к осуществляется изменением числа витков размагничивающей обмотки.

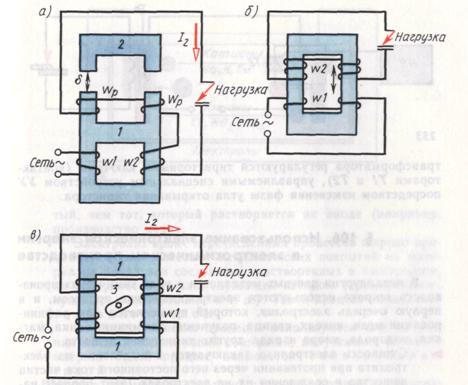

В настоящее время получила большее распространение сварка переменным током, так как она обеспечивает не менее высокое качество свариваемого шва при меньшей стоимости источника тока, меньшем расходе электрической энергии на единицу свариваемой продукции, большей надежности электрооборудования и меньших эксплуатационных расходах. В качестве источников питания для дуговой сварки переменным током применяют однофазные сварочные трансформаторы с первичным напряжением 220 и 380 В. Существует три разновидности конструкции трансформаторов. В трансформаторах с нормальным магнитным рассеянием (рис. 252, а) и дополнительной реактивной катушкой первичная wl, вторичная w2 и реактивная аур обмотки размещены на магнитопроводе 1. Подвижная часть магнитопровода 2 образует регулируемый зазор б, при изменении которого меняется индуктивное сопротивление реактивной обмотки, включенной последовательно с нагрузкой. Чем больше зазор, тем меньше индуктивное сопротивление обмотки шр и больше сварочный ток /2. Подвижная часть магнитопровода перемещается с помощью электропривода с дистанционным управлением. Такие трансформаторы выпускают на нормальные сварочные токи от 500 до 2000 А. В трансформаторах с подвижными катушками (рис. 252, б) перемещают одну из обмоток, обычно вторичную w2. При сближении обмоток магнитная связь между ними усиливается, ток нагрузки растет, и наоборот. По такой схеме построены трансформаторы на сварочные токи от 150 до 600 А. Трансформаторы с магнитными шунтами (рис. 252,в) снабжены поворотным шунтом 3 между вторичной w2 и первичной wl обмотками. Шунт закорачивает часть магнитного потока, создаваемого обмоткой wl; чем меньше зазор между шунтом и основным магнитопроводом /, тем меньший поток проходит через вторичную обмотку и тем меньше сварочный ток /г. Электронно-лучевая сварка Кроме рассмотренных выше способов сварки в настоящее время находит все большее применение электронно-лучевая сварка, а также сварка с использованием плазмы. Электронный луч способен сваривать любые тугоплавкие металлы, камни и керамику. При электроннолучевой сварке расходуется в 20 раз меньше энергии, чем при дуговой. При этом здесь не приходится разогревать большие объемы металла. Луч легко перемещать, отклоняя поток электронов магнитным полем и оставляя само изделие неподвижным. Достигается ювелирная точность сварки и отпадает надобность в громадных приспособлениях для перемещения изделий. Для сварки корпусов ракет, деталей подводных кораблей, тепловыделяющих элементов атомных станций созданы сварочные камеры диаметром более 10 м. Вес обрабатываемых в них заготовок достигает 25 т. Одним из состояний вещества является плазма, представляющая собой газообразную смесь движущихся электронов, ионов и нейтральных атомов. Источником плазмы является плазменный генератор, или плазмотрон. Дуговой плазмотрон устроен следующим образом. Он содержит анод и катод, на которые подается высокое напряжение. В пространство разрядной камеры подается плазмообразующее вещество, чаще всего газ - воздух, азот, аргон и т.д. Под действием высокого напряжения в газе возникает разряд, и между катодом и анодом образуется плазменная дуга. Чтобы избегать перегрева стенок разрядной камеры, их охлаждают водой. В качестве анода может служить, например, металл, подвергаемый обработке с помощью плазмы. Применяются плазмотроны для резки, сварки металлов и других целей.

Лекция 8. Тема 1.7 Использование электрической энергии в электрохимическом производстве 1 Электролиз и экстракция 2 гальваностегия и гальванопластика Электролиз и экстракция В металлургии цветных металлов и в ряде химических производств широко используются электрохимические процессы, и в первую очередь электролиз, который применяется для рафинирования меди, никеля, свинца, получения алюминия, цинка, магния, водорода, хлора и ряда других химических веществ. Сущность электролиза заключается в выделении из электролита при протекании через него постоянного тока частиц вещества и осаждении их на электродах (этот процесс называется экстракцией) или в переносе веществ с одного электрода через электролит на другой (электролитическое рафинирование). Электролиз применяется для получения легких металлов, например, алюминия; газов – кислорода, хлора и других веществ. Он используется для защитных и декоративных покрытий металлических и неметаллических изделий, лужения жести и т.д. Электролиз сопровождается разложением вещества на ионы (положительные и отрицательные), которые под действием разности потенциалов перемещаются в направлении анода и катода. В сторону анода движутся отрицательные, а в сторону катода – положительные ионы. При этом у электродов образуются вещества, которые оседают на них или вступают с ними в химическую реакцию. Электролиз ведется в электролизных ваннах (электролизерах). При получении, например, алюминия температура составляет 940…950оС, поэтому футеровка электролизера осуществляется огнеупорными блоками, которые стойки в условиях высокой температуры и агрессивной среды. Угольные блоки играют роль катода, на котором выделяется расплавленный алюминий. Анод подается сверху. На нем выделяется кислород, способствующий быстрому обгоранию анода. Электролизеры обычно оборудуются механизмами, позволяющими осуществлять непрерывную подачу анода в расплав, поддерживая неизменным расстояние между анодом и катодом. В процессе электролиза алюминия одновременно участвует несколько серий ванн. Серия – это ряд последовательно соединенных ванн. Количество ванн в серии может насчитывать до 150 шт. Напряжение на серии ванн 600…850 В, ток 60…150 кА. Электролиз цветных металлов является весьма энергоемким производством. Установленные мощности электролизных цехов достигает десятки и сотни мегаватт. На промышленных предприятиях широко используются установки гальванического покрытия. Главное достоинство такого покрытия состоит в том, что оно позволяет значительно экономить цветные металлы и защищает изделие от коррозии. Основное электрооборудование, которое используется для нанесения гальванических покрытий, – это различного вида электролитические ванны, а также конвейерные линии. В качестве электролитов используются растворы кислот и щелочей, медный купорос. Напряжение ванн металлопокрытий колеблется в пределах 3,5…10 В, ток ванн лежит в интервале от 100 до 5000 А и выше. Для питания ванн используется постоянный ток. В электролитах переносчиками зарядов служат ионы обоих зарядов. При протекании ионного тока (рис. 254) положительно заряженные ионы — катионы будут двигаться к катоду (это в основном металлы и водород), а отрицательно заряженные ионы — анионы (хлор, кислород, ОН~, SOr) — к аноду. У анода анионы отдают свой заряд и превращаются в нейтральные частицы, оседающие на электроде. У катода катионы отбирают электроны и превращаются в нейтральные частицы. Выделяющийся на электроде газ в виде пузырьков поднимается наверх. При этом раствор электролита обедняется и для поддержания непрерывности процесса электролиза его концентрацию необходимо сохранять на определенном уровне, пополняя электролит исходными соединениями. При экстракции (электролитическом рафинировании) материал анода вступает в реакцию с электролитом, растворяется в нем по мере его обеднения, и частицы анода, приобретая положительный заряд, направляются к катоду. На катоде выделяется материал, свободный от примесей, гораздо более чистый, чем тот, который растворяется на аноде (например, производство меди).

|

||||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 676. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

что все индукционные печи и установки оснащены компенсирующими батареями конденсаторов со ступенчатой регулируемой емкостью, их коэффициент мощности соs φ по отношению к источнику питания при правильной работе близок к единице.

что все индукционные печи и установки оснащены компенсирующими батареями конденсаторов со ступенчатой регулируемой емкостью, их коэффициент мощности соs φ по отношению к источнику питания при правильной работе близок к единице.