Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

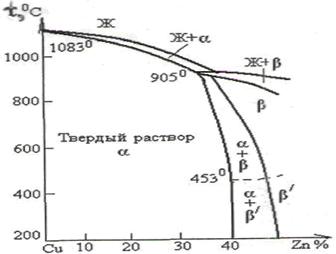

Медно-цинковые сплавы (латуни)Сплавы меди с цинком являются самыми распространенными в машиностроении из тяжелых цветных сплавов. Диаграмма состояния медь – цинк приведена на рис.118. Система медь – цинк относится к случаю ограниченной растворимости с наличием перитектических превращений. Цинк растворяется в меди с образованием твердого раствора замещения

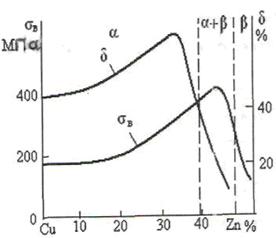

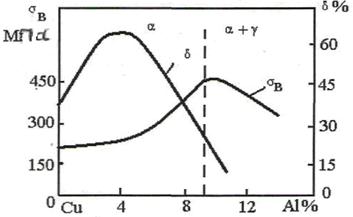

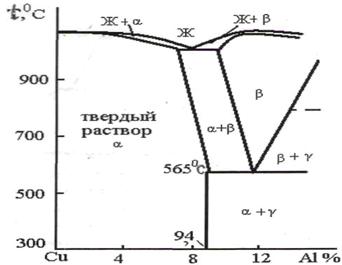

Рис.118. Диаграмма состояния Cu-Zn и механические свойства сплавов. Свойства сплавов зависят от содержания цинка. С увеличением цинка прочность возрастает, достигает максимума при 45% цинка и далее уменьшается. Относительное удлинение также увеличивается и достигает наибольшего значения при 30% цинка. В промышленности применяют сплавы с содержанием до 47% цинка. При нагреве в интервале температур 200…700 Медно – цинковые сплавы применяются главным образом как деформируемые сплавы (листы, ленты, трубы, прутки и др.) (Л68 и др.) и в меньшей степени в качестве литейных сплавов для изготовления фасонных деталей и отливок (ЛЦ16К4 и др.). В качестве деформируемых сплавов применяются простые латуни марок Л96, Л90, Л85, Л80, Л70, Л68 (число показывает содержание меди в %) и легирование латуни.  Бронзы Бронзами называют все сплавы меди с алюминием, оловом, свинцом, кремнием и другими элементами, кроме цинка. Ниже рассматриваются важнейшие промышленные бронзы. Алюминиевые бронзы. Эти бронзы занимают одно из первых мест среди медных сплавов. Диаграмма состояния медь – алюминий приведена на рис. 119. Система медь – алюминий относится к случаю ограниченной раствори-

9%, что связано с появлением хрупкой фазы

костью и применяются для изготовления втулок, червячных шестерен, арматуры для судостроения, ответственных деталей. Оловянистые бронзы. Эти бронзы ранее имели широкое распространение; в виду высокой стоимости олова оловянистые бронзы заменены новыми сплавами (алюминиевыми и другими бронзами) и применяются ограниченно. Система медь-олово относится к случаю ограниченной растворимости. В литых технических сплавах в меди растворяется до 5…6% олова; при большем содержании олова образуется химическое соединение Си Бронзы с содержанием до 4…6% олова имеют сравнительно высокие пластические свойства ( Кремнистые, марганцовистые и бериллиевые бронзы. Промышленные сплавы меди с кремнием, марганцем и бериллием имеют структуру твердого раствора и обладают высокими свойствами. Кремнистая бронза содержит около 3% кремния, имеет хорошую жидкотекучесть и применяется для изготовления фасонных отливок. Эта бронза имеет также высокую пластичность и пригодна для всех видов обработки давлением. Марганцовистая бронза с содержанием 5% марганца обладает повышенной коррозионной стойкостью и сохраняет механические свойства при повышенных температурах. Эти бронзы применяются для изготовления литых деталей, работающих при повышенных температурах (арматура паровых котлов и др.). Бериллиевые бронзы отличаются наличием переменной растворимости бериллия в меди. С понижением температуры растворимость бериллия уменьшается с 2,1% до 0,16% и из твердого раствора выделяются частицы соединения CuBe ( Магний и его сплавы Магний имеет небольшую плотность 1,74 г/см Вследствие низких механических свойств в чистом виде в качестве конструкционного материала не применяется и используется для производства сплавов. Магниевые сплавы подразделяются на литейные, предназначаемые для изготовления фасонных отливок, и деформируемые для производств листов, труб, профилей, поковок металлами горячей и холодной обработки давлением. Литейные сплавы. Важнейшие литейные сплавы построены на основе системы магний – алюминий – цинк (сплавы марок МЛ4 и МЛ5). Плавка ведется под слоем флюса для предотвращения самовозгораний магния. Для уменьшения окисляемости вводятся небольшие добавки бериллия (0,01… 0,02%), который образует окисную пленку на поверхности металла. Измельчение зерна достигается добавками модификаторов в жидкий металл (магнезит, хлорное железо, цирконий). Магниевые сплавы имеют склонность к образованию микропор и усадочной рыхлости. Наличие переменной растворимости алюминия и цинка в магнии обеспечивает возможность термической обработки сплавов – закалки и закалки со старением. Характерной особенностью магниевых сплавов является малая скорость диффузии, поэтому нагрев под закалку производится длительное время (16…30 часов). Литейные сплавы магния применяются для отливки сложных по конфигурации деталей самолетов, авиационных и автомобильных двигателей, корпусов приборов, биноклей, фотоаппаратов. Отливка ведется в землю, в кокиль и под давлением. Деформируемые сплавы. По химическому составу деформируемые сплавы очень близки к литейным сплавам (система магний – алюминий – цинк) и применяются для изготовления штамповок, реже для листов, труб и профилей. Сплавы отличаются низкой пластичностью и для деформирования требуется нагрев до температур 280…500 Другой группой деформируемых сплавов, применяемых в качестве листового материала, являются сплавы магния с 1,3…2,5% марганца. Эти сплавы имеют хорошую пластичность при повышенных температурах и являются наиболее коррозионностойкими из деформируемых сплавов. Сплавы используются для изготовления баков, обшивки некоторых элементов самолета. Сплавы магния с редкоземельными элементами (церий, неодим, лантан) и с торием применяются в качестве жаропрочных сплавов. Эти сплавы по прочности при температуре 300…350 Антифрикционные материалы Сплавы для подшипников скольжения должны иметь малый коэффициент трения, хорошо прирабатываться к валу и иметь микрокапилляры, обеспечивающие доступ смазки к трущимся поверхностям. Эти требования удовлетворяются при наличии разнородной структуры, состоящей из твердых включений и мягкой, пластичной основы. Мягкая основа обеспечивает хорошую прирабатываемость, а твердые включения – небольшой коэффициент трения и высокую износостойкость. Промышленные подшипниковые сплавы построены на базе пластичных металлов: олова, свинца, алюминия, меди. Сплавы олова и свинца с сурьмой (баббиты). Баббиты системы Sn-Sb (рис.121) на основе олова содержат 4…12% сурьмы и 2…6% меди. Микроструктура баббита состоит из мягкого

Лучшее сцепление слоев баббита и стальной основы и более высокую усталостную прочность имеют триметаллические вкладыши. В этих вкладышах на стальную ленту наносится смесь порошков меди и никеля и производится спекание. Порошки припекаются к ленте и образуют высокопористый слой. Далее поры пропитываются баббитом. Простейшим баббитом является сплав свинца с 16% сурьмы марки БС. Структура этого баббита состоит из эвтектики (свинец – сурьма) и твердых включений сурьмы. Для предотвращения ликвации по удельному весу в сплав добавляют медь, которая образует кристаллы Cu Алюминиевые подшипниковые сплавы. Некоторые алюминиевые сплавы применяются в качестве подшипниковых материалов. Так, в автомобильной промышленности получил применение сплав марки АО20-1 (20% олова, 1% меди) (ГОСТ 14113). Свинцовистая бронза. Сплавы меди с 25…30% свинца марки БрС30 могут работать при больших удельных давлениях, повышенных скоростях (8…10 м/сек) и допускают нагрев до температур 300…320 Припои для пайки Припои представляют собой сравнительно легкоплавкие металлические материалы, используемые при проведении пайки. Пайка является одним из способов образования неразъемных соединений различных металлов с помощью промежуточного тонкого слоя припоя. Припой в расплавленном жидком состоянии наносится на поверхность соединяемых деталей и должен иметь хорошую смачиваемость этих поверхностей. В отличие от сварки металлические детали в поверхностных слоях не расплавляются. После затвердевания промежуточного слоя жидкого припоя образуется неразъемное соединение деталей. На качество процесса пайки большое влияние оказывает предварительная подготовка поверхностей спаиваемых деталей. Для обеспечения качественной очистки поверхностей деталей от окислов и других загрязнений используются особые вещества, называемые флюсами. Применяемые при пайке припои подразделяются на мягкие и твердые. Основу мягких припоев составляют легкоплавкие металлы: олово и свинец. Механические свойства получаемого спая низкие (табл.20). Таблица 20 |

||||||||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 409. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

; предельная растворимость цинка в меди при комнатной температуре составляет 39%. При температуре 903

; предельная растворимость цинка в меди при комнатной температуре составляет 39%. При температуре 903  С происходит перитектическое превращение с образованием фазы

С происходит перитектическое превращение с образованием фазы  (ж.р.+

(ж.р.+  ). Фаза

). Фаза  называется упорядоченным и отличается повышенной хрупкостью.

называется упорядоченным и отличается повышенной хрупкостью.

Рис.119.Диаграмма состояния Cu-Al и механи- ческие свойства сплавов.

Рис.119.Диаграмма состояния Cu-Al и механи- ческие свойства сплавов.

(

(  -фаза яв- ляется электронным соеди- нением и отличается высокой хрупкостью). Следовательно, алюминиевая бронза с содер- жанием 9,4…12% имеет ниже температуры 565

-фаза яв- ляется электронным соеди- нением и отличается высокой хрупкостью). Следовательно, алюминиевая бронза с содер- жанием 9,4…12% имеет ниже температуры 565  Рис.120.Схема микроструктуры алюминиевой бронзы.

Рис.120.Схема микроструктуры алюминиевой бронзы.

= 490…580 МПа,

= 490…580 МПа,  = 10…15%), хорошей износостой-

= 10…15%), хорошей износостой-

Sn

Sn  и структура состоит из твердого раствора и химического соединения.

и структура состоит из твердого раствора и химического соединения. . Особенностью магния является гексагональная кристаллическая решетка, в которой обычно имеется только одна возможная плоскость скольжения. Поэтому магний имеет малую пластичность и обработка давлением затруднена. Недостатком магния является пониженная коррозионная стойкость и способность к самовозгоранию. Для защиты от коррозии на поверхности изделий наносятся тонкие окисные пленки или лакокрасочные покрытия.

. Особенностью магния является гексагональная кристаллическая решетка, в которой обычно имеется только одна возможная плоскость скольжения. Поэтому магний имеет малую пластичность и обработка давлением затруднена. Недостатком магния является пониженная коррозионная стойкость и способность к самовозгоранию. Для защиты от коррозии на поверхности изделий наносятся тонкие окисные пленки или лакокрасочные покрытия. Sn, которое образует разветвленные кристаллы первым и препятствует всплыванию легких кристаллов

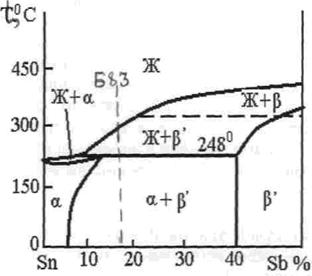

Sn, которое образует разветвленные кристаллы первым и препятствует всплыванию легких кристаллов  Рис.121. Диаграмма состояния Sn-Sb.

Рис.121. Диаграмма состояния Sn-Sb.

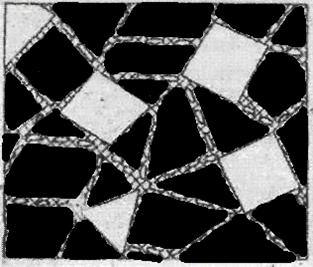

Рис.122.Схема микроструктуры баббита Б83.

Рис.122.Схема микроструктуры баббита Б83.

Sb. Свинцовые баббиты являются хрупкими, имеют больший коэффициент трения, сильнее изнашиваются по сравнению с оловянными баббитами и применяются для малонагруженных и неответственных подшипников при температурах нагрева не выше 60

Sb. Свинцовые баббиты являются хрупкими, имеют больший коэффициент трения, сильнее изнашиваются по сравнению с оловянными баббитами и применяются для малонагруженных и неответственных подшипников при температурах нагрева не выше 60