Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

ЛЕГИРОВАННЫЕ СТАЛИ И СПЛАВЫСтр 1 из 15Следующая ⇒ ГЛАВА 4 4.1.Влияние легирующих элементов на структуру и фазовые превращения в стали. При назначении стали следует выбирать по возможности более простую по составу и дешевую сталь, которая может удовлетворить предъявляемым техническим требованиям. Простым и относительно дешевым конструкционным материалом является углеродистая сталь. Однако, углеродистая сталь обладает рядом существенных недостатков и далеко не всегда удовлетворяет требованиям, предъявляемым к деталям современных машин, работающим при высоких скоростях, больших давлениях и повышенных температурах. Углеродистые стали отличаются малой глубиной закалки и прокаливаются насквозь лишь в сечениях не более 10…20 мм. В таких малых сечениях они имеют высокие механические свойства. При изготовлении деталей больших сечений (20…25 мм и более) углеродистая сталь вследствие малой прокаливаемости получает пониженные механические свойства. Поэтому углеродистые стали непригодны для изготовления ответственных деталей большого сечения. Закаленные углеродистые стали сохраняют высокую твердость при нагреве до температур не выше 180…200 Наиболее универсальным способом повышения свойств стали является введение в сталь специальных легирующих элементов – легирование. Легированными сталями называются стали, содержащие один или несколько легирующих химических элементов (хром, никель, вольфрам, молибден, ванадий, титан и т.д.), специально вводимых для придания стали определенных свойств.  Стали, содержащие повышенное против обычного количества марганца (более 1%) или кремния (более 0,5%), такие являются легированными. Распределение легирующих элементов в структуре стали. В промышленных сталях легирующих элементов в структуре в свободном состоянии не имеется. Эти элементы растворяются в феррите и в цементите или образуют с углеродом специальные карбиды. Легирующие элементы, не образующие карбидов (никель, кремний, кобальт, медь), полностью растворяются в феррите, образуя легированный феррит. При этом свойства феррита изменяются. Карбидообразующие легирующие элементы(хром,молибден, вольфрам, титан, марганец и др.) растворяются в карбиде железа Fe Карбидообразующие элементы – хром и марганец – при небольших количествах растворяются в карбиде железа Fe При нагреве выше критических точек карбиды хрома и марганца легко растворяются в аустените, а карбиды титана, ванадия, циркония и ниобия трудно растворимы в аустените и даже при высоких температурах нагрева они могут не раствориться полностью в аустените. Влияние легирующих элементов на кинетику изотермического распада переохлажденного аустенита. Легирующие элементы, растворяющиеся в феррите или цементите (никель, марганец, кремний), не изменяют качественно диаграммы изотермического превращения переохлажденного аустенита. Все эти элементы, кроме кобальта, замедляют превращение (кривые распада аустенита смещаются вправо) и уменьшают критическую скорость закалки.

Благодаря меньшей критической скорости закалка легированных сталей происходит при более медленном охлаждении (в масле) и прокаливаемость стали увеличивается. Замедление распада аустенита объясняется более медленной диффузией легирующих элементов, замедлением превращения Классификация легированных сталей по микроструктуре после охлаждения на воздухе. В металловедении получила распространение классификация легированных сталей по микроструктуре, которую получают небольшие образцы стали диаметром 20…25 мм после охлаждения на воздухе из области аустенита (900 Стали перлитного класса имеют перлито - ферритную, перлитную или перлито-карбидную структуру. К этой группе относятся стали с наибольшим количеством легирующих элементов (до 4…5%), применяемые преиму- щественно в качестве конструкционных сталей и, в меньшей степени, инструментальных сталей. Стали мартенситного класса имеют структуру мартенсита, отличаются высокой твердостью и хрупкостью. К этой группе относятся стали с более высоким содержанием легирующих элементов (4…14%), у которых линии распада аустенита на диаграмме изотермического превращения переохлажденного аустенита значительно сдвинуты вправо. Стали мартенситного класса в практике имеют меньшее применение. Стали аустенитного класса получают после охлаждения на воздухе структуру аустенита. Эти стали с большим количеством никеля и марганца (до 10…15% и выше). Стали ферритного класса имеют после охлаждения на воздухе структуру феррита. К ним относятся стали с повышенным содержанием кремния, хрома при малом содержании углерода. Эти стали применяются в качестве сталей с особыми физическими и химическими свойствами.

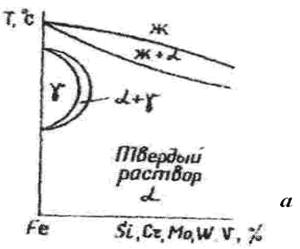

Рис.94. Схемы диаграмм состояния железо - легирующий элемент. Для выяснения причин образования сталей аустенитного и ферритного классов рассмотрим схемы диаграмм состояния «железо-легирующий элемент» (рис.94). Особенностью этих диаграмм является наличие перек- ристаллизации в твердом состоянии вследствие аллотропических превращений Fe Другая группа легирующих элементов (кремний, хром, алюминий, молибден, вольфрам и др.) способствует получению на диаграмме состояния «железо - легирующий элемент» суженной области Стали карбидного класса имеют в структуре большое количество специальных карбидов; при этом структура основы может быть различная (сорбит, мартенсит). Эти стали содержат большой процент карби- дообразующих элементов – вольфрам, хрома (до 10…20%) и повышенное количество углерода. Стали применяются для изготовления инструментов с высокой твердостью. Следует иметь в виду, что рассмотренная классификация действительна лишь для неизменных условий охлаждения (охлаждение на воздухе небольших образцов). При изменении условий охлаждения микроструктура стали будет изменяться в соответствии с диаграммой изотермического превращения переохлажденного аустенита для данной стали. Классификация по назначению и маркировка легированных сталей. По назначению легированные стали разделяются на следующие классы: 1.Конструкционные стали, применяемые для изготовления деталей машин. 2.Инструментальные стали, применяемые для изготовления инст- румента (режущего, штампового, мерительного). 3.Стали и сплавы с особыми свойствами (жаропрочные, корро- зионностойкие, магнитные и т.д.). Для маркировки легированных сталей ГОСТ предусмотрена буквенно- цифровая система. Каждый легирующий элемент обозначается буквой : Х-хром, Н-никель, М-молибден, Г-марганец, В- вольфрам, Ф – ванадий, Т – титан, С – кремний, Ц – цирконий, Р – бор, Б – ниобий, Ю – алюминий. Числа после буквы показывают примерное содержание легирующих элементов (при содержании легирующего элемента 1% и менее число не ставится). В конструкционных сталях число в начале марки показывает среднее содержание углерода в сотых долях процента; в высокоуглеродистых инструментальных сталях это число обозначает среднее содержание углерода в десятых долях процента. При содержании углерода более 1% число не ставится. Высококачественные стали с пониженным содержанием серы (менее 0,03%) и фосфора (менее 0,03%) обозначаются буквой А в конце марки (например, 30ХГСА). Некоторые стали выделены в отдельные классы, например, ШХ15 – шарикоподшипниковая сталь с содержанием 1,5% хрома,Р18-быстрорежущая сталь с содержанием 18% вольфрама. Нестандартные опытные стали обозначаются буквами ЭИ (исследовательская) и порядковым номером (ЭИ 276 и др.). Конструкционные стали Механические свойства сталей. Конструкционные стали, применяемые для изготовления деталей машин, должны обладать комплексом высоких механических свойств (прочностью, пластичностью и вязкостью). Простые углеродистые стали имеют высокие механические свойства в деталях малых сечений (10…15 мм). Так, стали 40, 45 имеют после закалки и высокого отпуска 1.Легирующие элементы увеличивают прокаливаемость стали и тем самым повышают механические свойства деталей большого сечения. Для получения комплекса высоких механических свойств в качестве окончательной термической обработки деталей машин обычно применяют закалку и высокий отпуск при 500…650 Легирующие элементы, особенно марганец, молибден, хром, замедляют скорость изотермического превращения переохлажденного аустенита, уменьшают критическую скорость закалки и, следовательно, увеличивают прокаливаемость. При сквозной прокаливаемости сталь имеет одинаковую микроструктуру по всему сечению (сорбит после высокого отпуска) и одинаковые механические свойства. Легированные стали имеют после улучшения 2.Легирующие элементы замедляют превращения при отпуске закаленной стали. С повышением температуры отпуска происходит распад мартенсита, выделение углерода из мартенсита и образование карбидов. Легирующие элементы замедляют скорость диффузии углерода и задерживают распад мартенсита; мартенсит сохраняется до более высоких температур нагрева. Особенно значительно затормаживают легирующие элементы (ванадий, молибден, вольфрам, хром) процессы роста и коагуляции

Рис.95.Типовая схема изготовления деталей машин на машиностроительном заводе. карбидов. Поэтому при одинаковой температуре отпуска легированная сталь имеет более дисперсные карбиды по сравнению с углеродистой сталью. Вследствие замедления превращения при отпуске легированные стали при одинаковых температурах отпуска отличаются большей прочностью и твердостью и пониженной пластичностью. Для достижения заданного снижения прочности или повышения пластичности и вязкости необходимо применять более высокую температуру отпуска. С повышением температуры отпуска улучшается сочетание прочности и пластичности легированных сталей.

более 1…2% снижают ударную вязкость. Влияние легирующих элементов на свойства феррита показано на рис.97. Исключение составляет никель, который упрочняет феррит, увеличивает ударную вязкость феррита и понижает температуру перехода стали из вязкого состояния в хрупкое. Поэтому никель является особо ценным легирующим элементом в конструкционных сталях. Вследствие упрочнения феррита механические свойства легированных сталей при одинаковом режиме отпуска выше свойств углеродистых сталей. 4. Легирующие элементы измельчают зерно аустенита. Все леги- рующие элементы, за исключением марганца, замедляют рост зерна аустенита, особенно карбидообразующие элементы: титан, ванадий, цирконий, вольфрам, молибден, хром. Эти элементы образуют устойчивые карбиды, которые располагаются по границам зерен и задерживают рост зерна аустенита. Мелкозернистые стали имеют большую ударную вязкость по сравнению с крупнозернистыми сталями. Дефекты легированных конструкционных сталей. Легированные стали в большей степени, чем углеродистые, склонны к образованию различного рода дефектов. Важнейшими дефектами являются дендритная ликвация, флокены и отпускная хрупкость. Дендритная ликвация заключается и неоднородности распределения легирующих элементов в объеме дендрита: оси дендрита содержат меньшее количество легирующих элементов, а междуосные пространства – наибольшее количество этих элементов. После горячей обработки давлением сталей с развитой дендритной ликвацией наблюдается пониженная пластичность и ударная вязкость поперек волокон. Уменьшение дендритной ликвации достигается диффузионным отжигом слитков при температуре 1000…1200 -

Внутренние напряжения, возникающие под влиянием давления выделяющегося в микропорах водорода и вследствие ускоренного охлаждения, вызывают образование трещин (флокенов) в малопластичной стали. Для предупреждения образования флокенов необходимо проводить медленное охлаждение стали после ковки и прокатки по особым режимам ; при этом водород успевает выделится из стали. Отпускная хрупкость проявляется в понижении ударной вязкости при температурах отпуска закаленной стали 250…400 Отпускная хрупкость

рен аустенита при медленном охлаждении стали. Эти частицы и вызывают хрупкость стали. В случае быстрого охлаждения стали выделения дисперсных частиц не происходит и хрупкости не наблюдается. Отдельные исследователи объясняют отпускную хрупкость Термическая обработка конструкционных сталей. На машиностроительных заводах вначале проводится предварительная термическая обработка заготовок деталей машин (поковок,штамповок и т.д.), а после механической обработки режущими инструментами - окончательная термическая обработка для придания деталям требуемых по техническим условиям физико - механических свойств. В качестве предварительной термической обработки для углеродистых сталей 20, 30, 40, 45 и малолегированных сталей 20Х, 40Х, 45Г2, 18ХГТ и др. применяют нормализационный отжиг со скоростью охлаждения 100…200 градусов в час. В условиях массово-поточного производства такая термическая обработка ведется в печах непрерывного действия. Высоколегированные стали 40ХНМА, 35ХМА и др. имеют устойчивый аустенит, поэтому операция нормализационного отжига для этих сталей неприемлема. В случае применения отжига охлаждение необходимо вести с малой скоростью (20…30 градусов в час.). Для таких сталей с устойчивым аустенитом в качестве предварительной термической обработки применяется изотермический отжиг. При этом сталь нагревается выше критической точки А

ческой точки А В ряде случаев кроме улучшения применяются и другие варианты окончательной термической обработки среднеуглеродистых конструк- ционных сталей. В случае необходимости получения более высокой прочности некоторые легированные стали (30ХГСА, 18Х2Н4ВА и др.) подвергаются закалке и низкому отпуску при температуре 200…250 В некоторых легированных сталях сочетание высокой прочности и вязкости достигается путем изотермической закалки. Распад аустенита производится при температурах 300…400 Наиболее высокий предел прочности 2450…2900 МПа при ударной вязкости 0,3…0,4 Мдж/м

Таблица 9. Механические свойства стали 30ХГСА после различной термической обработки.

Цементуемые стали. Цементуемые стали содержат 0,10…0,25% углерода, иногда до 0,3%. Эти стали получают высокую твердость и износостойкость поверхностного слоя, и высокие механические свойства сердцевины путем цементации с последующей закалкой и низкотемпературным отпуском. Упрочнение сердцевины сталей при термической обработке определяется характером диаграммы изотермического превращения переохлажденного аустенита.

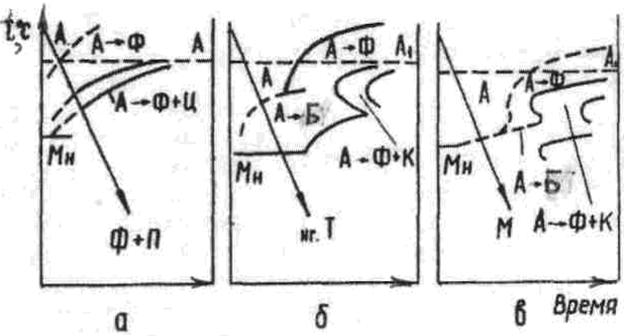

Рис.101.Схема диаграмм изотермического превращения переохлажденного аустенита цементуемых сталей (обозначения в тексте). Положение С-образных кривых распада аустенита зависит от содер- жания легирующих элементов в стали. Схемы диаграмм изотермического превращения переохлажденного аустенита для цементуемых сталей приве- дены на рис.101: а–углеродистые стали;б-малолегированные стали; в-высоколегированные стали. Цементуемые стали разделяются на следующие основные группы: 1.Углеродистые стали 10,15,20. У этих сталей при термической обработке упрочняется только поверхностный слой. Вследствие малой устойчивости аустенита в сердцевине деталей аустенит превращается в феррит + перлит и упрочнения сердцевины почти не происходит. Эти стали применяются для изделий небольших размеров, не требующих высокой прочности сердцевины деталей. 2.Малолегированные стали 15Х, 20Х, 20ХН и др. имеют сквозную закалку в сечениях до 15…20мм; при этом вследствие большей устойчивости аустенита в сердцевине аустенит превращается в бейнит и предел прочности сердцевины возрастает до 730…830 МПа. Эти стали применяются для более нагруженных изделий, сердцевина которых должна иметь высокую прочность. 3.Высоколегированные стали 20Х2Н4, 20ХГР, 18ХГТ, 18Х2Н4ВА и др. (высокопрочные цементуемые стали) имеют прокаливаемость 25…100мм. При закалке в сердцевине аустенит превращается в бейнит или в малоуглеродистый мартенсит и предел прочности сердцевины составляет 980…1250 МПа. Стали применяются для деталей ответственного назначения, испытывающих значительные динамические нагрузки. Данные о цементуемых сталях приведены в табл.10.

Таблица 10. Группы цементуемых конструкционных сталей по степени нагруженности деталей машин и механическим свойствам сердцевины деталей после цемента- ции, закалки и низкого отпуска.

Данные об основных типах конструкционных цементуемых сталей рассмотрены ниже. Хромистые стали 15Х,20Х предназначены для изготовления изготовления небольших изделий простой формы, цементируемых на глубину 1,0…1,5 мм. Хромистые стали по сравнению с углеродистыми обладают более высокими прочностными свойствами при некоторой меньшей пластичности в сердцевине и лучшей прочности в цементируемом слое, прокаливаемость низкая. Хромоникелевые стали применяются для крупных деталей ответственного значения, испытывающих при эксплуатации значительные динамические нагрузки. Повышенная прочность, пластичность и вязкость сердцевины и цементированного слоя. Стали малочувствительны к перегреву при длительной цементации и не склонны к перенасыщению поверхностных слоев углеродом (12Х2Н4А и др.) Хромомарганцевые стали применяют во многих случаях вместо дорогих хромоникелевых. Однако они менее устойчивы к перегреву и имеют меньшую вязкость по сравнению с хромоникелевыми. В автомобильной и тракторной промышленности, станкостроении применяют стали 18ХГТ и 25ХГТ. Хромомарганцевоникелевые стали. Повышение прокаливаемости и прочности хромомарганцевых сталей достигается дополнительным легированием их никелем. На ВАЗе широко применяют стали 20ХГНМ, 19ХГН и 14ХГН. После цементации и термообработки эти стали имеют высокие механические свойства. Улучшаемые среднеуглеродистые стали. В качестве улучшаемых сталей применяются стали с содержанием 0,3…0,5% углерода. Для получения комплекса высоких механических свойств (прочности в сочетании с вязкостью и конструктивной прочностью) эти стали обычно подвергаются закалке с высокотемпературным отпуском (улучшением). В зависимости от условий нагружения деталей машин и прокаливаемости улучшаемые конструкционные стали разделяются на три группы (табл. 11). Таблица 11 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 414. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

С. Поэтому инструмент из этих сталей не может работать с высокими скоростями и является малопроизводительным (температура нагрева режущей части инструмента возрастает с увеличением скорости резания металла). Углеродистые стали не имеют высоких особых физических и химических свойств (коррозионная стойкость, особые электрические и магнитные свойства и т. п.).

С. Поэтому инструмент из этих сталей не может работать с высокими скоростями и является малопроизводительным (температура нагрева режущей части инструмента возрастает с увеличением скорости резания металла). Углеродистые стали не имеют высоких особых физических и химических свойств (коррозионная стойкость, особые электрические и магнитные свойства и т. п.). C или образуют специальные карбиды WC, TiC, Cr

C или образуют специальные карбиды WC, TiC, Cr  C

C  Рис.93.Схема диаграммы изотермического превращения переохлажденного аустенита сталей с Cr, W, Mo.

Рис.93.Схема диаграммы изотермического превращения переохлажденного аустенита сталей с Cr, W, Mo.

и др. факторами.

и др. факторами.

Fe

Fe  . Добавки легирующих элементов по различному влияют на образование областей

. Добавки легирующих элементов по различному влияют на образование областей  и

и  - растворов на диаграммах состояния. Одна группа легирующих элементов (никель, марганец) способствует образованию расширенной области твердого раствора

- растворов на диаграммах состояния. Одна группа легирующих элементов (никель, марганец) способствует образованию расширенной области твердого раствора  . Такие сплавы при комнатной температуре имеют структуру

. Такие сплавы при комнатной температуре имеют структуру  =590…680 МПа;

=590…680 МПа;  = 390…580 МПа;

= 390…580 МПа;  =40…50%; КСU=0,4…0,5 Мдж/м

=40…50%; КСU=0,4…0,5 Мдж/м  . Однако, в деталях с сечением более 20…25 мм их механические свойства понижаются из-за малой прокаливаемости. Для изготовления тяжелонагруженных деталей большого сечения применяют легированные стали, обладающие лучшим комплексом механических свойств. Повышение свойств при легировании стали объясняется следующими причинами:

. Однако, в деталях с сечением более 20…25 мм их механические свойства понижаются из-за малой прокаливаемости. Для изготовления тяжелонагруженных деталей большого сечения применяют легированные стали, обладающие лучшим комплексом механических свойств. Повышение свойств при легировании стали объясняется следующими причинами:

Рис.96.Изменение прочности сталей различных марок после закалки и высокого отпуска в зависимости от диаметра при равных величинах

Рис.96.Изменение прочности сталей различных марок после закалки и высокого отпуска в зависимости от диаметра при равных величинах

Рис.97.Влияние легирующих элементов на ударную вязкость (а) и предел прочности (б) феррита

Рис.97.Влияние легирующих элементов на ударную вязкость (а) и предел прочности (б) феррита

рода) и 500…650

рода) и 500…650  рода) (рис.98). Отпускная хрупкость

рода) (рис.98). Отпускная хрупкость  Рис. 98. Изменение ударной вязкости в зависимости от температуры отпуска для сталей, склонных к отпускной хрупкости

Рис. 98. Изменение ударной вязкости в зависимости от температуры отпуска для сталей, склонных к отпускной хрупкости

на 30…50

на 30…50  Рис.99.Схема проведения изотермического отжига.

Рис.99.Схема проведения изотермического отжига.

, при этом образуется структура сорбита.

Требуемые по техническим условиям физико-механические свой- ства стали достигаются путем окончательной термической обра- ботки. Типовой термической обра- боткой среднеуглеродистых улуч- шаемых сталей является полная закалка от температур выше крити-

, при этом образуется структура сорбита.

Требуемые по техническим условиям физико-механические свой- ства стали достигаются путем окончательной термической обра- ботки. Типовой термической обра- боткой среднеуглеродистых улуч- шаемых сталей является полная закалка от температур выше крити-

в области бейнитного превращения аустенита. Это превращение у большинства легированных сталей не идет до конца, и структура состоит из бейнита и 10…20% остаточного аустенита. Если при последующем охлаждении остаточный аустенит не превращается в мартенсит и сохраняется до комнатной температуры, то сталь получает высокую прочность при хорошей вязкости.

в области бейнитного превращения аустенита. Это превращение у большинства легированных сталей не идет до конца, и структура состоит из бейнита и 10…20% остаточного аустенита. Если при последующем охлаждении остаточный аустенит не превращается в мартенсит и сохраняется до комнатной температуры, то сталь получает высокую прочность при хорошей вязкости. Рис.100.Схема проведения термомехани- ческой обработки стали.

Рис.100.Схема проведения термомехани- ческой обработки стали.