Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

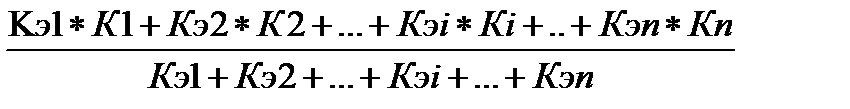

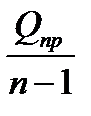

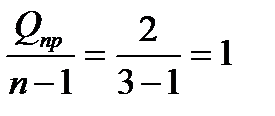

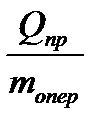

Разработка схемы сборности.Сборочные процессы отличаются большим разнообразием по виду операций, степени автоматизации, материалам и т.д., поэтому для того чтобы определить необходимую совокупность сборочных процессов нужно разобрать логику соединений, исключить несовместимые операции, подобрать необходимое оборудование. Все это можно определить при создании схемы сборности[28]. Схема сборности – технологический инвариант, выполненный в виде технологической структуры конструктивно – технологических взаимосвязей, входящих в устройство частей. Схема сборности строиться с соблюдением ряда правил: · Схема сборности не зависит от вида производства, т.е. от программы выпуска. · Схема является абстрактной, теоретической, которая отличается от реальной схемы сборности, необходимой для производства этого изделия, но предусматривает все возможные варианты схем сборки. · Основная цель составления схем сборности – определить связь сборочного процесса с конструкцией РЭС. · Схема сборности строиться в двух направлениях (в топографическом виде): в горизонтальном направлении откладывают имеющиеся и образующиеся конструктивные части, а в вертикально отмечаются ступени сборки: 1,2,3… · На нулевой ступени отмечаются все конструктивные элементы, которые входят в изделие в соответствии со спецификацией, но без стандартного крепежа и материалов. · Для образования одной сборочной единицы необходимо иметь как минимум два конструктивных элемента. · На первой ступени сборки желательно обеспечить возможность сборки максимального количества сборочных единиц. По схеме сборности определяем:  Qпр - количество промежуточных сборочных единиц. Qпр =2 1 .Среднюю полноту сборочного состава Рср= где n - количество ступеней схемы. Рср= Модуль расчлененности m= где monep - количество операций на схеме сборности. m=2/2=1. Вывод: при изготовлении ячейки применяется последовательный вариант сборки. Этапы сборки блока: 1. На первом этапе, производится сборка корпуса, с помощью винтовых соединений устанавливаются стойки, а на стойки с помощью силовых замыканий ставятся направляющие для печатных плат, на переднюю панель с помощью винтовых соединений и петель крепиться крышка. 2. В корпус в сборе с мощью винтовых соединений устанавливается объединительная плата. Далее устанавливаются функциональные, функциональные ячейки своими разъемами входят в ответную часть разъемов, находящихся на объединительной плате. Функциональные ячейки крепятся силовым замыканием с помощью защёлок на панели платы к раме и винтовым соединением панели платы и рамы. 3. На блок в сборе устанавливают планку с надписями, вилку и выполняют объемный монтаж. На передней панели гравируют серийный номер и клеймят клеймо приемки. Оценка технологичности. Отработка конструкции изделия на технологичность является важной составной частью технологической подготовки производства. Поэтому при дипломном проектировании по специальности «Проектирование и технология производства РЭС» предусмотрена отработка разрабатываемой конструкции на технологичность. Для успешного решения указанных задач необходимы соответствующие сведения теоретического и справочного характера. Конструкция изделия существенно влияет на его технологию изготовления и эксплуатационные свойства. Поэтому надо так конструировать изделие, чтобы оно не только обладало необходимыми тактико-техническими показателями, но и было возможно проще и дешевле при изготовлении и эксплуатации. Это достигается отработкой конструкции изделия на технологичность. Осуществляемой в процессе технологической подготовки производства. Неполное и нечеткое выполнение указанной функции на практике является причиной неоправданных затрат труда, времени, средств и материалов при производстве и эксплуатации изделий. Поэтому в ЕСТПП устанавливается обязательность отработки конструкции на технологичность и предусматриваются правила такой отработки.[27] Эти правила носят достаточно общий характер. Для своего практического применения они требуют конкретизации с учетом особенностей тех или иных видов изделий. Такая конкретизации осуществляется в отраслевых стандартах, касающихся вопросов технологичности, согласно ГОСТ 14.205-83 под технологичностью конструкции изделия понимается совокупность свойств этой конструкции, определяющих ее приспособленность к достижению оптимальных затрат при производстве, эксплуатации и ремонте для заданных показателей качества, объема выпуска и условий выполнения работы. Таким образом, степень технологичности варианта конструкции изделия в конечном итоге определяется количеством затрат на его изготовление и эксплуатацию. Чем меньше эти затраты, тем выше технологичность. По области проявления различают технологичность производственную и эксплуатационную. Производственная технологичность определяется приспособленностью конструкции к достижению оптимальных затрат при проектировании и производстве, а эксплуатационная - при техническом обслуживании и ремонте изделия. В дальнейшем будет рассматриваться только производственная технологичность. Под технологичностью конструкции изделия (ГОСТ 18831-73), принимается совокупность свойств конструкции изделия, проявляемых в возможности оптимальности затрат труда, средств, материалов и времени при технологической подготовке производства, изготовления, эксплуатации и ремонта, по сравнению с соответствующими показаниями однотипных конструкций изделий того же назначения, обеспечении установленных значений показателей качества и принятых в условиях изготовления, эксплуатации и ремонта. Существуют два вида оценки технологичности: качественная и количественная. Качественная оценка всегда субъективна. Ее достоверность существенно зависит от опыта конкретного конструктора или технолога, а также сложности конструкции. Поэтому качественная оценка может применяться только для относительно простых конструкций. Что касается сложных конструкций, то здесь она применима лишь для "отсева" вопиюще нетехнологичных вариантов. Однако некоторые характеристики конструкций блоков РЭС возможно оценить только качественно. К ним относятся взаимозаменяемость, регулируемость, контролепригодность и ремонтопригодность блоков. В настоящее время преимущественно используется количественная оценка, которая осуществляется с помощью так называемых показателей технологичности. На основе перечисленного будем придерживаться методики, приведенной далее. Величины, используемые в качестве показателей технологичности. Так как степень технологичности конструкции изделия определяется производственными затратами, то естественно использовать в качестве показателей технологичности такие величины как технологическая себестоимость и трудоемкость изготовления изделия. Однако, если ограничиться только этими показателями, то оказываются неясными конкретные пути совершенствования конструкции с целью улучшения ее технологичности. Поэтому в качестве показателей технологичности используются также величины, которые, во-первых, влияют на технологическую себестоимость и трудоемкость (т.е. на производственные затраты), а во-вторых, указывают конкретные пути отработки конструкции на технологичность. Обычно для оценки технологичности конструкции используется не один, а несколько частных показателей. При этом возможна следующая ситуация: по одной части показателей конструкция отработана на технологичность очень хорошо, а по другой - плохо. В таком случае оценить технологичность конструкции в целом затруднительно. Это затруднение устраняется применением для оценки технологичности комплексного показателя. Комплексный показатель обобщает несколько частных показателей, являясь функцией от них, и выражается одним числом. Все показатели технологичности разделяются на абсолютные и относительные. Абсолютные показатели выражаются величиной, измеряемой в каких-либо единицах. Например, к ним относятся технологическая себестоимость (измеряется в рублях) и трудоемкость (измеряется в часах). Относительные показатели выражаются через отношение каких-либо величин. Частные относительные показатели могут изменяться в диапазоне от нуля до единицы. Чем ближе значение показателя к единице - тем лучше отработана на технологичность конструкция по соответствующему признаку. Комплексный показатель обычно выражается через обобщаемые им частные относительные показатели Кi с помощью следующей функциональной зависимости: К = где Кэi - коэффициенты экономической эквивалентности (весовые коэффициенты). Коэффициенты Кэi показывают степень влияния соответствующих частных показателей ни трудоемкость или технологическую себестоимость изделия. Легко видеть, что комплексный показатель может изменяться в диапазоне от нуля до единицы. Причем увеличение комплексного показателя свидетельствует о повышении технологичности конструкции изделия в целом. |

||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 358. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

,

,

,

,