Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Поведение составляющих чугуна при продувке в ккЛом из черных металловРеакции окисления. В течение продувки за счет подаваемого в конвертер кислорода окисляется избыточный углерод, а также, кремний, большая часть марганца и некоторое количество железа. Для продувки в конвертере характерно прямое окисление железа в зоне контакта кислородной струи с металлом (в «первичной реакционной зоне») и окисление прочих составляющих металла за счет вторичных реакций на границе с первичной реакционной зоной и в остальном объеме ванны. Соответственно окисление, например, углерода идет по следующим схемам: Fe + 1/2О2 = FeO; Fe + 1/2О2 = FeO; FeO = [О] +Fe; FeO = (FeO); [C] + [О] == CO; [C] + (FeO) = CO + Fe. Если просуммировать уравнения реакций правого или левого столбцов, то в обеих случаях получим итоговую реакцию окисления углерода: [С] + 1/2О2 = СО, которая, таким образом, отражает лишь начальное и конечное состояние процесса окисления. Окисление кремния и марганца, так же как и углерода начинается с момента подачи кислорода (рисунок 5), причем весь кремний и большая часть марганца выгорают в первые минуты продувки. Более быстрое их окисление по сравнению с углеродом объясняется различием в химическом сродстве разных элементов к кислороду при различных температурах.

На рисунке 6 приведена зависимость химического сродства ряда элементов к кислороду от температуры; при этом величина химического сродства тем больше, чем больше по абсолютной величине отрицательное значение ?G. Из рисунка 6 следует, что при температурах ниже 1450—1500 °С кремний и марганец обладают более высоким сродством к кислороду, чем углерод; при более же высоких температурах сродство углерода к кислороду превышает сродство марганца и кремния. В соответствии с этим марганец и кремний окисляются в начале продувки, когда температура в конвертере сравнительно невысока.

Окисление кремния заканчивается в первые 3—5 мин продувки и в дальнейшем по ходу плавки жидкий металл кремния не содержит. Реакция окисления кремния протекает до его полного израсходования и является необратимой, поскольку продукт окисления кислотный окисел SiO2, связывается в основном шлаке в прочное соединение 2CaO-SiO2. Интенсивное окисление марганца наблюдается в начале продувки, когда при низких температурах его химическое сродство к кислороду велико; к 3—5 мин продувки окисляется около 70 % марганца, cодержащегося в чугуне. В дальнейшем поведение марганца определяется равновесием экзотермической реакции [Мn] + (FеО) = (МnО) + Fе + 122 950 Дж/моль. В соответствии с этой реакцией отмечаются (см. рисунок 5) следующие особенности поведения марганца: при уменьшении содержания FеО в шлаке во второй половине продувки содержание марганца в металле возрастает; в конце продувки, когда вследствие усиливающегося окисления железа содержание окислов железа в шлаке возрастает, наблюдается вторичное окисление марганца. Конечное содержание марганца в металле зависит прежде всего от его содержания в чугуне и возрастает при увеличении температуры металла в конце продувки и снижении окисленности шлака. В обычных условиях выплавки рядовых марок сталей к концу плавки в металле остается 20-30% Mn от общего содержания его в шихте. Окисление углерода в кислородном конвертере происходит преимущественно до СО. В начале продувки (см. рисунок 5), когда интенсивно окисляются кремний и марганец, а температура ванны мала, скорость окисления углерода сравнительно невелика (0,10—0,15 %/мин). В дальнейшем, вследствие повышения сродства углерода к кислороду при росте температуры (см. рисунок 6) и уменьшения расхода кислорода на окисление марганца и кремния, скорость окисления углерода возрастает, достигая к середине продувки максимума (0,35—0,45 %/мин). В конце продувки она вновь снижается вследствие уменьшения содержания углерода в металле. Дефосфорация — то есть удаление из металла в шлак фосфора, осуществляется по экзотермической реакции 2 [Р] + 5 (FeO) + 3 (CaO) = (ЗСаО.Р2О5) + 5Fe + 767 290 Дж/моль, для успешного протекания которой необходимо повышенные основность и окисленность шлака и невысокая температура. Дефосфорация начинается сразу после начала продувки (см. рисунок 6), что объясняется быстрым началом формирования основного железистого шлака в конвертере. Поскольку реакция удаления фосфора сопровождается выделением тепла, дефосфорация наиболее интенсивно протекает в первой половине продувки при сравнительно низкой температуре. В итоге величина коэффициента распределения фосфора между шлаком и металлом (P2O5)/[P], характеризующего результат дефосфорации, изменяется от 40 до 80—100 и в этих пределах обычно тем выше, чем выше основность и окисленность шлака и чем ниже температура металла в конце продувки. Обычно при содержании фосфора в чугуне менее 0,15—0,20 % металл в конце продувки содержит 0,002—0,004 % фосфора. Десульфурация в кислородном конвертере происходит в течение всей продувки и, главным образом, путем удаления серы из металла в шлак. Вместе с тем, часть серы (менее 10%) удаляется в виде SO2 в результате ее окисления кислородом дутья. Как известно для успешного протекания реакции десульфурации [FeS] + (СаО) = (CaS) + (FeO) необходимы высокая основность шлака и низкое содержание в нем окислов железа. Конвертерный же шлак содержит значительное количество FeO (7—20 % и более), поэтому десульфурация получает ограниченное развитие. Степень десульфурации обычно составляет 30—40 %, а коэффициент распределения серы между шлаком и металлом — (S)/[S] невелик (от 2 до 10). 80) Характеристика корпуса днища кислородного конвертера Первые попытки замены воздушного дутья в бессемеровском и томасовском процессах не дали положительных результатов из-за отсутствия технологии продувки, обеспечивающей высокую стойкость днища конвертеров. Поэтому на смену бессемеровскому и томасовскому процессам пришел кислородно-конвертерный процесс с верхним дутьем. Однако разработка способов донной продувки металла кислородом продолжалась, поскольку широкое промышленное применение процесса с верхней подачей дутья выявило его серьезные недостатки: 1. Высокие потери железа с отходящими газами, шлаком, выбросами и выносами. В результате уменьшается выход годного металла (увеличивается расходметаллошихты) и возникают осложнения с очисткой отходящих газов. 2. Неполное и непостоянное от плавки к плавке усвоение вдуваемого кислорода ванной, что повышает стоимость передела и осложняет управление плавкой. 3. Большая дополнительная высота, требующаяся для размещения кислородных фурм. Вследствие этого, во-первых, повышаются капитальные затраты; во-вторых, исключается нормальное размещение конвертеров в существующих мартеновских цехах. Для исключения указанных недостатков разрабатывались возможности применения донного кислородного дутья. Задача состояла в том, чтобы предотвратить активное взаимодействие струй кислорода с металлом непосредственно у выхода из фурм, т.е. отодвинуть вглубь металла реакционную зону, имеющую очень высокую температуру (>2000°С) и значительное содержание оксидов железа, а поэтому вызывающую интенсивное разрушение (эрозию) днища. Проводившиеся в ряде стран исследования привели к разработке пригодного для промышленного использования метода введения кислорода снизу в виде струй, окруженных кольцевой защитной оболочкой из углеводородов. Кольцевая оболочка предотвращает контакт кислорода с чугуном у фурм и обеспечивает охлаждение околофурменной зоны. Охлаждение околофурменной зоны происходит потому, что на выходе из фурмы протекает ряд эндотермических процессов: разложение углеводородов (CН4=С+2Н2-Q); растворение углерода в металле с поглощением тепла (С=[С]-Q). При этом если даже протекает частичное сжигание газа с образованиемСО, то и в этом случае наблюдается поглощение тепла, поскольку реакция CH4+1/2O2= CO+2{H2} является эндотермической (Q=100 кДж/моль). Отвод реакционной зоны вглубь металла происходит потому, что газ, будучи восстановителем, предотвращает окисление железа вдуваемым кислородом непосредственно у фурм. При таких условиях в нижней части реакционной зоны не развивается очень высокая температура и не образуются оксиды железа, поэтому не наблюдается интенсивного износа фурм и днища уже при расходе топлива ~ 5 % от расхода кислорода (максимальный расход ~ 10 %). При высоком расходе защитного газа может происходить даже зарастание днища у фурм. Такая защита кислородной струи оказалась очень эффективной и позволила повысить стойкость футеровки днища томасовских конвертеров с 50 до 200 и даже 400 плавок. В качестве источника углеводородов для создания защитной оболочки вокруг кислородной струи в конвертер подают тонкий слой природного газа (его основу составляет метан СН4), пропана (C3H8) и иногда жидкого топлива (сложные углеводороды типа СmНn). При их разложении образуются водород и углерод (например: СН4 = 2Н2 + С, которые частично окисляются и в объеме металла помимо продукта окисления углерода — СО дополнительно появляются Н2, Н2О, СО и CO2. Расход природного газа составляет 6—8, пропана около 3,5 % от расхода кислорода. 80 ) Корпус конвертера выполняют сварным из листовой стали толщиной от 20 до 110 мм и делают его либо цельносварным, либо с отъемным днищем, которое крепится болтами или клиновыми соединениями. Расположение горловины в конвертерах симметричное, что позволяет вводить кислородную фурму строго по оси конвертера. При этом обеспечивается равное удаление кислородных струй от стенок конвертера и тем самым равномерный износ футеровки. Горловина в большей степени, чем другие элементы кожуха, подвержена воздействию высоких температур и короблению и может быть повреждена при удалении застывших выплесков металла и в процессе слива шлака. Поэтому верх горловины защищают массивным шлемом. Хорошо зарекомендовала себя конструкция шлема, показанная на рис. 1. К корпусу 1 горловины приварена снабженная кольцевым пазом 3 утолщенная обечайка 2, на которой с помощью закладных планок 5 закреплены несколько литых сегментов 4. Эти сегменты обычно выполняют из жаропрочного чугуна, к которому меньше, чем к стали, привариваются выплески металла (настыли). Поврежденные сегменты (один или несколько) можно сравнительно легко заменить. В редких случаях коническую горловину делают отъемной. Однако опыт показал, что замену проводить сложно — затруднено сочленение новой горловины с кожухом работающего конвертера из-за его деформации от температурных напряжений. Днище конвертеров обычно делают сферическим. Эта форма облегчает циркуляцию металла при верхней подаче дутья и способствует снижению износа футеровки. Широко применяются как неотъемные, так и отъемные днища.

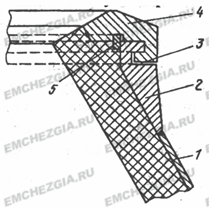

Рисунок 1. Шлем горловины конвертера Отъемные днища могут быть приставными (рис.2,а) и вставными (рис. 2,в). Снятие и установку осуществляют с помощью домкратных тележек, передвигающихся под конвертером. Преимуществом конвертеров с отъемным днищем является облегчение и ускорение проведения ремонтов футеровки. После съема днища ускоряется охлаждение и облегчается разрушение изношенной футеровки и подача в полость конвертера огнеупоров для новой кладки по сравнению с подачей через узкую горловину конвертера. Основным недостатком отъемных днищ обычно считают меньшую прочность и надежность конструкции нижней части кожуха. Преимуществом конвертера с неотъемным днищем является уменьшение массы и упрощение конструкции из-за отсутствия устройств для крепления днища, повышение жесткости кожуха и целом и надежности конструкции его донной части.

Рисунок. 2. Футеровка кислородных конвертеров с приставными (а), неотъемными (в) и вставными (в) днищами: 1 - отъемное днище; 2 - кожух конвертера; 3 - арматурный слой футеровки; 4 - рабочий слой футеровки; 5 — блоки из плавленого магнезита; 6 — предарматурный слой (огнеупорная масса, асбест); 7 — огнеупорная масса; 8 — штанное днище |

||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 394. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |