Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Устройство и расчет ЛЭП для питания экскаваторов и буровых станковДля выбора сечения проводов ВЛ 6 кВ определяем среднепотребляемый расчетный ток.

где Ксп.ср.– коэффициент спроса по среднепотребляемой мощности; U = 6 кВ – напряжение ЛЭП; cosjт.=0,7 – коэффициент мощности трансформаторов собственных нужд экскаваторов; SIр. дв. э.=SIа. дв. э.×tgjдв., А – сумма реактивных составляющих тока, потребляемого сетевыми двигателями группы одноковшовых экскаваторов; tgjдв. – величина, соответствующая коэффициенту мощности сетевого двигателя cosj=0,8; SIр. т. э.=SIа. т. э.×tgjт., А – сумма реактивных составляющих тока, потребляемого трансформаторами собственных нужд группы одноковшовых экскаваторов; tgjт. – величина, соответствующая коэффициенту мощности трансформатора собственных нужд cosj=0,7. Экскаваторы ЭКГ-8И.

Расчетный ток нагрузки:

Принимаем провод А-70. Проверяем провод по потере напряжения:

Полученное значение потери напряжения меньше допустимого (5%), поэтому принимаем провод окончательно. Буровые станки СБШ-250МН.

Расчетный ток нагрузки:

Принимаем провод А-70. Проверяем провод по потере напряжения:

Полученное значение потери напряжения меньше допустимого (5%), поэтому принимаем провод окончательно. Для применения на ЛЭП экскаваторов и буровых станков принимаем провод с максимальным сечением — А-70.  Выбор кабелей для питания экскаваторов и буровых станков Экскаваторы ЭКГ-8И.

Расчетный ток нагрузки:

Принимаем кабель КГЭ-3 Проверяем кабель по потере напряжения:

Полученное значение потери напряжения меньше допустимого (5%), поэтому принимаем кабель окончательно. Буровые станки СБШ-250МН.

Принимаем два кабеля КГН-3 Проверяем кабели по потере напряжения:

Полученное значение потери напряжения меньше допустимого (5%), поэтому принимаем кабели окончательно. Расчет токов КЗ Расчеты токов короткого замыкания сведены в табл. 3.5. Таблица3.5

РАЗДЕЛ 4 АВТОМАТИЗАЦИЯ

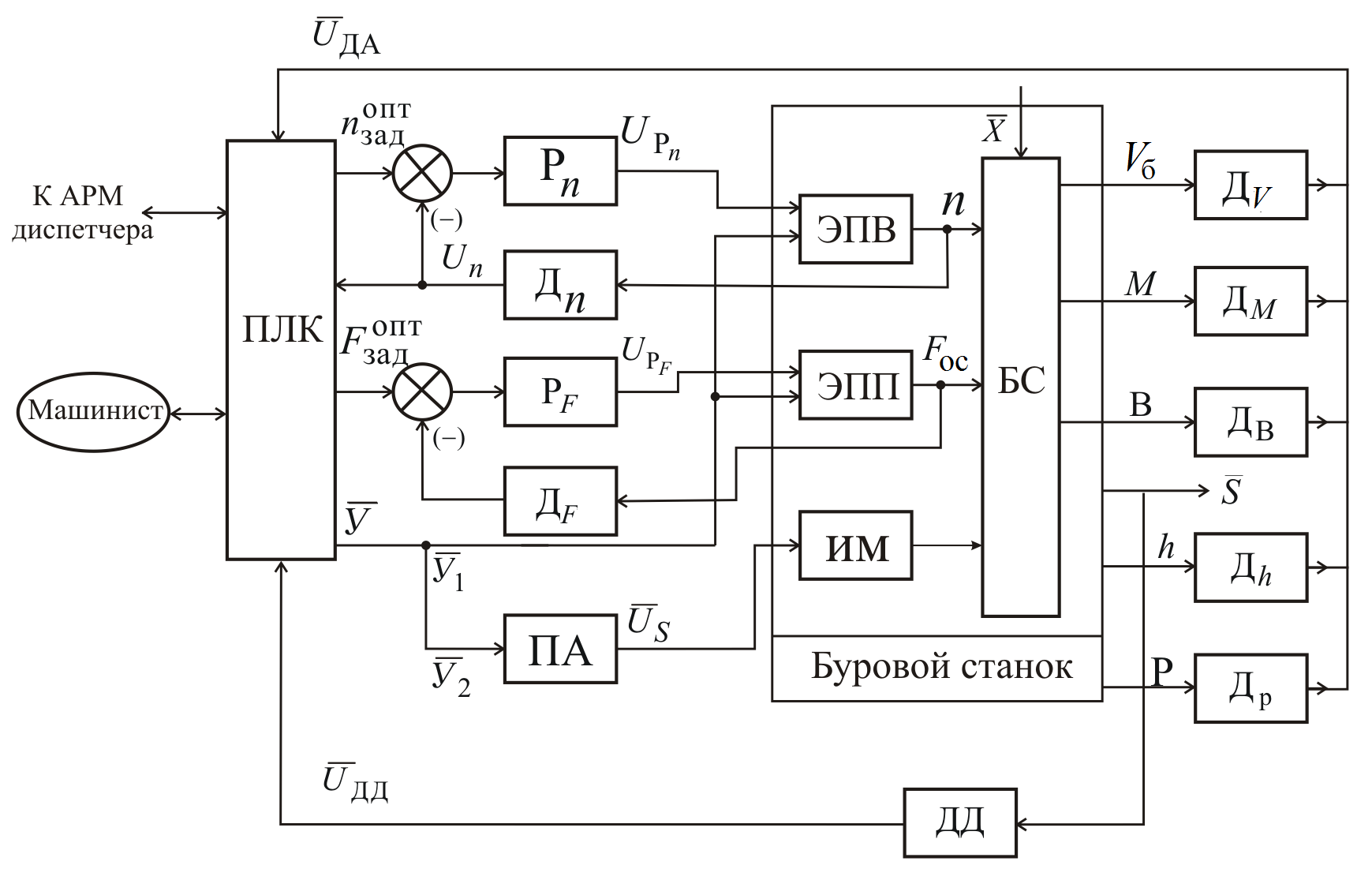

Общие сведения Автоматизация управления буровым процессом позволялет почти полностью разгрузить бурового мастера от контроля и управления процессом бурения и вспомогательными операциями. За буровым мастером останется лишь общий контроль за работой оборудования и техпроцессом, что психологически его разгружает. Так же автоматизация данного процесса уменьшает количество аварийных ситуации и различных осложнений, увеличивает производительность и снижает себестоимость бурения. Буровой процесс, как и любой процесс производства, является управляемым. Поэтому процесс бурения может рассматриваться как объект автоматического управления с указанием входных и выходных величин. Входными величинами процесса бурения являются: -осевая нагрузка Р на породоразрушающий инструмент (ПРИ); -угловая скорость w породоразрушающего инструмента; -объемный расход Q промывочной жидкости или сжатого воздуха, подаваемого в скважину; -параметры K, не зависящие от режима бурения (тип ПРИ, особенности конструкции скважины, характеристики иных технических средств); -возмущающие воздействия f (физико-механические свойства пород: контактная прочность, абразивность, хрупко-пластические свойства). Вследствие приложения входных воздействий Р, w, Q, f при заданных значениях K, изменяются выходные величины (координаты), которые характеризуют процесс бурения: скорость бурения v, величина проходки hр в данном рейсе, степень изнашивания ПРИ q и др. Так как процесс бурения является управляемым, то должна быть сформулирована целевая функция управления Fц при бурении, в соответствии с которой будет решаться задача оптимизации режима бурения. Если, конструкция скважины, тип ПРИ и технические средства выбраны правильно, то задача оптимизации формируется следующим образом. Пусть задан критерий оптимальности процесса бурения Y, формулирующий цель, которую мы хотим достичь при бурении. Требуется найти такие значения управляющих воздействий Р, w и Q, при которых критерий Y принимает экстремальное, т.е. максимальное или минимальное, значение. Системы управления, работающие по такому критерию, называются экстремальными. При выборе метода поиска оптимальных параметров режима бурения необходимо иметь в виду, что процесс бурения происходит в быстро меняющихся геолого-технических условиях. Поэтому время поиска оптимального режима бурения должно быть меньше времени бурения при данных геолого-технических условиях (изменение буримости пород, износ породоразрушающего инструмента и т. д.). Если метод поиска, использованный в системе автоматического управления, не обеспечивает выполнение этого условия, то система управления будет не успевать следить за изменением геолого-технических условий бурения и процесс бурения будет отличаться от оптимального. Поэтому метод поиска экстремума целевой функции должен обеспечивать относительно быстрый выход в зону оптимальных режимов за минимальное количество шагов оптимизации. Для реализации оптимального режима бурения необходимо плавное изменение управляющих воздействий Рд, wд и Q. Поэтому при автоматизации процесса бурения необходимо иметь регулируемые приводы подачи, вращателя и насосов. В противном случае не представляется возможным добиться требуемого качества управления процессом бурения. Ввиду сложности алгоритмов поиска оптимального режима бурения наиболее эффективным является применение для их реализации стандартных УВМ – промышленных компьютеров и ПЛК. Автоматизация СБШ Шарошечный способ бурения широко применяется при добыче полезного ископаемого открытым способом. Автоматизация СБШ осуществляется по следующим направлениям: автоматическое управление режимом бурения, обеспечивающего оптимизацию некоторого критерия: автоматическое управление вспомогательными операциями (перехват и наращивание штанги, наклон мачт и др.), автоматический контроль работы бурового станка с передачей информации на диспетчерский пункт по проводным линиям связи или радиоканалу; дистанционное управление перемещением бурового станка; автоматическая защита бурового станка от перегрузок и аварий. В состав системы управления буровых станков входят следующие узлы: контур регулирования частоты вращения бурового става, контур регулирования осевой нагрузки на долото, устройство защиты по максимальному допустимому току электропривода вращателя, устройство защиты става от вибраций, устройство защиты буровой скважины от зашламовывания. Применительно к буровым станкам ЗСБШ-200Н была создана система «Режим-СВ».В данной системе для нахождения экстремального значения критерия качества процесса бурения используется метод градиента, что не требует предварительного определения аналитических зависимостей для нахождения целевой функции. Это позволяет оперативно перестраивать систему на оптимальный режим бурения при изменении условий бурения. В качестве критериев для управления в системе «Режим-СВ» используют: -углубление на 1 оборот долота: Z=v/n, где,v – мгновенная скорость проходки, n – частота вращения долота. -показатель режима бурения: K=Pn, где,P – осевая нагрузка. -критерий эффективности процесса бурения: Э=Nп/Nв=ZP/Мв, где, Nп, Nв – значения механической мощности, развиваемой приводами подачи и вращателя; Мв–момент привода вращателя. Настройка системы на оптимальный режим бурения начинается с того, что устанавливаются с помощью устройств задания средние значения Zи К. Далее методом градиента, изменяя поочередно сигналы задания величинP и n, находят их оптимальные значения, соответствующие максимальному значению Э. После этого система управления работает автоматически без переключения и переналадок до тех пор, пока резко не изменится значение критерия эффективности бурения Э.В этом случае необходимо повторить поиск оптимальных значений P и n. Повторение поиска этих величин требуется также при замене типа бурового инструмента. Применение на буровых станках ПЛК позволяет существенно расширить функциональные возможности системы автоматизации. Наряду с оптимизацией процесса бурения становится возможным обеспечить передачу на диспетчерский пункт информации о работе станка (количество пробуренных метров, причины отказов и простоев), осуществить диагностирование состояния системы управления и оборудования, представить машинисту в удобном виде данные о работе станка. В качестве примера рассмотрим систему управления от ПЛК карьерным буровым станком, предложенную в Кузбасском государственном техническом университете, структурная схема которой показана на рис. 4.1. Она разработана для автоматизации бурового станка СБШ-250/270-15. Станок оснащён электроприводами вращения и подачи. Гидропривод станка используется для управления вспомогательными механизмами (сепаратором, устройством сборки/разборки става, горизонтирования станка, подъёма мачты и т.д.). Система является программно-аппаратной, двухуровневой. Нижний уровень управления включает в себя автоматические регуляторы, пусковую аппаратуру и датчики и реализуется аппаратным способом. Верхний уровень управления выполнен на базе ПЛК. На схеме рис. 4.1 обозначено: - - - - - - - -ЭПВ, ЭПП – главные электроприводы станка (вращателя и подачи); - БС – буровой став, ИМ – исполнительные механизмы станка.

Рисунок 4.1. Структурная схема системы управления карьерным буровым станком от ПЛК ПЛК выполняет в системе следующие функции: – формирование оптимальных заданий осевой нагрузки Fоси частоты вращения nв соответствии с принятым критерием оптимизации; – логическое управление главными электроприводами и ИМ с формированием следующих дискретных сигналов: – обмен информацией с компьютером диспетчера; – визуализация (графики Программное обеспечение контроллера разделено на программные модули, каждый из которых реализует определенную функцию автоматизированного управления процессом бурения. В частности, имеется блок задания начальных условий, УАПЭ, блок ограничений, блок защиты, блок формирующий сигналы дискретного управления ЭПВ, ЭПМ и ИМ. Оптимизация бурения осуществляется следующим образом. Получив от машиниста команду на бурение, контроллер с помощью программного модуля УАПЭ начинает поиск оптимального сочетания частоты вращения nи усилия подачи Fос долота по критерию максимальной скорости бурения Vб методом градиента. При этом текущие переменные процесса бурения должны лежать в области, ограниченной их допустимыми значениями. Это достигается принудительным ограничением переменных процесса бурения в случае их выхода за допустимые пределы. Оптимизированные выходные сигналы контроллера В современных системах управления отечественных станков шарошечного бурения используются следующие основные технические решения: - применение для вращателя регулируемого электропривода постоянного тока по системе ТП-ДПТ; - подчиненная система регулирования электропривода; - использование УВМ для обработки информации; - программная реализация систем управления; - диагностика системы управления и оборудования бурового станка. УВМ измеряет и графически отображает основные параметры бурения, давление масла, давление воздуха, уровень и давление воды, а также угол крена платформы бурового станка. Информация представлена на нескольких экранах дисплея. На главном экране представлена информация, которая постоянно необходима машинисту бурового станка во время бурения. |

||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 684. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

– сумма активных составляющих тока, потребляемого сетевыми двигателями группы одноковшовых экскаваторов;

– сумма активных составляющих тока, потребляемого сетевыми двигателями группы одноковшовых экскаваторов; – суммарная мощность сетевых двигателей экскаваторов;

– суммарная мощность сетевых двигателей экскаваторов; – сумма активных составляющих тока, потребляемого трансформаторами собственных нужд группы одноковшовых экскаваторов;

– сумма активных составляющих тока, потребляемого трансформаторами собственных нужд группы одноковшовых экскаваторов; – суммарная мощность трансформаторов собственных нужд экскаваторов;

– суммарная мощность трансформаторов собственных нужд экскаваторов;

;

; ;

; ;

; .

.

.

. ;

; .

.

.

. ;

; ;

; ;

; .

.

35 + 1

35 + 1  .

.

.

. – ПИ-регуляторы аналоговые приводов вращения и подачи;

– ПИ-регуляторы аналоговые приводов вращения и подачи; – аналоговые датчики глубины скважины, вибрации, скорости бурения, момента двигателя вращателя, давления в пневмосистеме очистки скважин, частоты вращателя долота, усилия подачи (осевой нагрузки) соответственно;

– аналоговые датчики глубины скважины, вибрации, скорости бурения, момента двигателя вращателя, давления в пневмосистеме очистки скважин, частоты вращателя долота, усилия подачи (осевой нагрузки) соответственно; – дисктерные датчики состояния

– дисктерные датчики состояния  механизмов станка;

механизмов станка; – вектор сигналов дискретных датчиков;

– вектор сигналов дискретных датчиков; – вектор сигнала аналоговых датчиков;

– вектор сигнала аналоговых датчиков; – вектор возмущающих воздействий;

– вектор возмущающих воздействий; – пусковая аппаратура (реле, контакторы, пускатели) для управления исполнительными механизмами станка (электроприводами вентиляторов обдува электродвигателей, компрессоров, гусениц и маслонасосов, гидроприводами горизонтирования станка, подъема мачты, наращивания и разборки бурового става и сепаратора);

– пусковая аппаратура (реле, контакторы, пускатели) для управления исполнительными механизмами станка (электроприводами вентиляторов обдува электродвигателей, компрессоров, гусениц и маслонасосов, гидроприводами горизонтирования станка, подъема мачты, наращивания и разборки бурового става и сепаратора);

– вектор дискретных сигналов управления главными электроприводами;

– вектор дискретных сигналов управления главными электроприводами;  – вектор дискретных сигналов управления ИМ;

– вектор дискретных сигналов управления ИМ; параметров работы станка, мнемосхема состояния механизмов станка).

параметров работы станка, мнемосхема состояния механизмов станка). и

и  поступают на аналоговые регуляторы Рnи РF, которые поддерживают заданные котроллером значения частоты вращения и осевой нагрузки, управляя соответствующими приводами станка.

поступают на аналоговые регуляторы Рnи РF, которые поддерживают заданные котроллером значения частоты вращения и осевой нагрузки, управляя соответствующими приводами станка.