Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

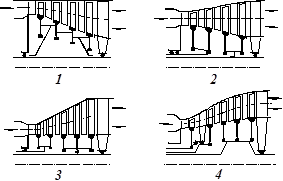

Многоступенчатые газовые турбины.При использовании ГТ для привода ОК ТРД эффективная работа ОК и ГТ примерно равны. В современных ТРД ОК имеют πк>6. Для привода таких ОК оказывается достаточным двухступенчатой ГТ, имея в виду, что газ в ГТ расширяется не полностью (расширение продолжается в реактивном сопле). В ТВД газ в турбине расширяется до атмосферного давления, поэтому в ТВД требуется от 3 до 6 ступеней ГТ. Примерно такое же число ступеней имеют и турбины ТРДД. Степень расширения газа в ГТπт*= р3*/р4*. Общая степень расширения газа в многоступенчатой ГТ равна произведению π*ст в отдельных ступенях. Работа на валу турбины Lт = Lст1 + Lст2 + . . . Lстz. Адиабатный КПД многоступенчатой ГТ больше, чем ξ*ад.ст за счет так называемого «возврата теплоты» (теплота, выделяющаяся при трении, подводится к газу). В ГТ, в отличие от ОК, эта теплота при дальнейшем расширении снова превращается в полезную работу как в той ступени, в которой была затрачена работа на трение, так и в следующих ступенях. В результате Lад.т>ΣLад.ст.Для многоступенчатых ГТ современных ГТД ξад.т= 0,92-0,94. Конструктивные компоновки осевых ГТ Конструктивные компоновки ГТ определяются формой проточной части, а также числом ступеней и каскадов. По мере понижения давления при переходе от ступени к ступени плотность газа падает. В соответствии с уравнением расхода падение плотности должно быть компенсировано либо увеличением осевой составляющей скорости газа, либо увеличением площади поперечного сечения проточной части (высоты лопаток). Увеличение осевой скорости ведет к росту числа М на выходе из турбины, что приводит к росту потерь за турбиной. Увеличение высоты лопаток приводит к росту габаритов и массы турбины. Поэтому в выполненных конструкциях многоступенчатых турбин обычно реализуется компромиссный вариант: увеличение осевой скорости от ступени к ступени сочетается с одновременным увеличением высоты лопаток.  Проточная часть многоступенчатой ГТ в соответствии с уравнением неразрывности должна быть расширяющейся и может быть выполнена при постоянных среднем, наружном или внутреннем диаметрах ступеней. Каждая из этих схем проточной части ГТ имеет свои достоинства и недостатки. В первой схеме работа турбины распределяется между ступенями практически поровну и взаимная компоновка ступеней является наилучшей. Во второй схеме из-за уменьшения среднего диаметра величина срабатываемоготеплоперепада снижается от первой ступени к последней, однако упрощается технология изготовления корпуса ГТ и его компоновка с выходным устройством. Применение схемы с постоянным внутренним диаметром позволяет получить минимальное количество ступеней ГТ и наименьшую длину лопаток последних ступеней. В реальных конструкциях учет указанных факторов приводит к применению комбинированных схем проточной части.

Рис. 36. Типичные формы проточной части многоступенчатых турбин 1 – с постоянным наружным диаметром; 2 – с постоянным средним диаметром; 3 – с постоянным внутренним диаметром; 4 – с возрастающими внутренним и внешним диаметрами

Силовая схема ГТ составляет часть общей силовой схемы двигателя и ее особенности определяются числом и расположением опор роторов ГТ. Так, например, в двухвальном ГТД ротор турбины ВД имеет обычно один подшипник, который может располагаться как перед дисками, так и за дисками ГТ (оба варианта имеют свои достоинства и недостатки). Ротор ТНД при этом одно- или двухопорный; в последнем случае одна из опор размещается за дисками, а вторая – внутри ротора ВД (межвальная опора). Конструкция с межвальной опорой позволяет упростить силовую схему корпуса, но возникают трудности с обеспечением смазки и охлаждения подшипника.

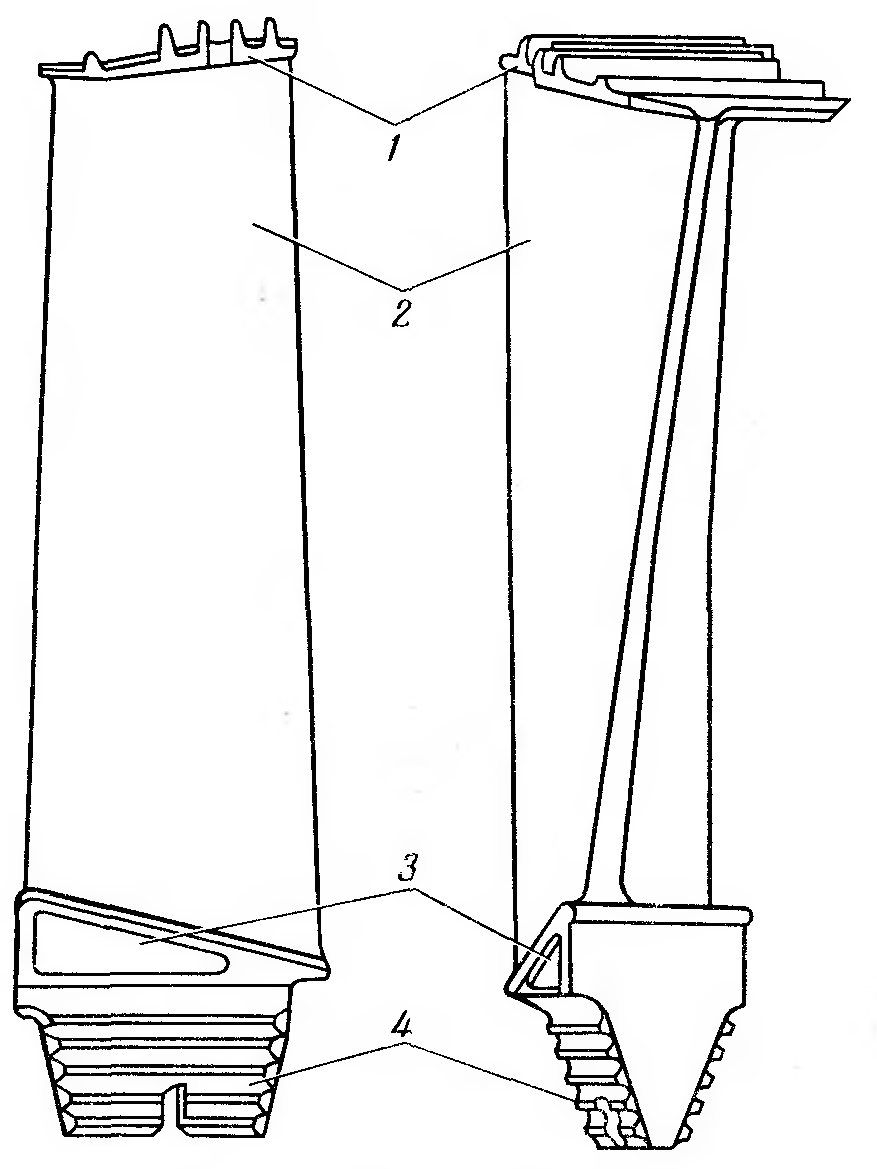

Роторы осевых турбин Основными элементами конструкции роторов ГТ являются рабочие лопатки, диски и валы. В межлопаточных каналах, образуемых рабочими лопатками, осуществляется преобразование энергии газового потока; диски служат для размещения лопаток и воспринимают нагрузки, возникающие при вращении ротора; валы обеспечивают передачу крутящего момента к ОК или редуктору, а также служат для размещения подшипников, через которые производится передача нагрузок на корпус двигателя. Ввиду больших по сравнению с ОК уровней действующих температур и нагрузок, в конструкции роторов ГТ не применяется барабанная схема. Основные виды силовых схем: дисковая, в которой крутящий момент с каждого диска передается на вал ГТ, и барабанно-дисковая, где передача крутящего момента осуществляется через барабанные участки, выполненные заодно с диском или в виде отдельных деталей. Рабочая лопатка – одна из наиболее ответственных и напряженных деталей ГТД. Ее основными элементами являются перо (профилированная часть) и хвостовик, обеспечивающий крепление рабочей лопатки к диску. Рис. 37. Рабочая лопатка турбины 1 – бандажная полка; 2 – профилированная часть (перо); 3 – ножка хвостовика; 4 - хвостовик

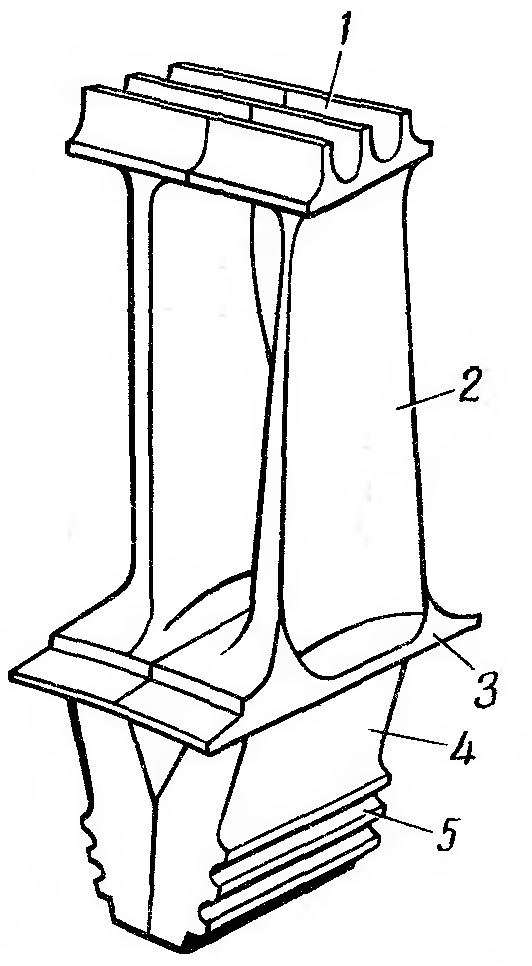

Исключительное распространение в ГТ получил хвостовик елочного типа, что объясняется прежде всего рациональным использованием материала в соединении лопатки и диска. Это дает возможность обеспечить передачу значительных нагрузок при относительно небольших размерах хвостовика и разместить необходимое количество лопаток. Рабочие лопатки современных ГТ имеют в концевой части пера бандажные полки, которые способствуют повышению вибропрочности и уменьшению перетекания газа через радиальные зазоры. Существует два основных способа полочного бандажирования: кольцевое, когда объединяются в кольцо все лопатки РК, и попарное, когда две соседние лопатки устанавливаются в один паз диска и прижимаются друг к другу при вращении изгибающими моментами.

Рис. 38. Попарное бандажирование рабочих лопаток турбины 1 – бандажная полка; 2 – перо; 3 – полка хвостовика; 4 – ножка хвостовика; 5 - хвостовик

Статоры осевых ГТ Основными элементами конструкции статоров ГТ являются сопловые лопатки, корпусы СА, предназначенные для размещения сопловых лопаток, и корпусы опор, обеспечивающие силовую связь между корпусами подшипников и наружным корпусом ГТД. В задней части ГТ располагается обтекатель диска турбины (стекатель). В зависимости от наличия или отсутствия связи сопловых лопаток между собой различают соответственно рамные и консольные конструкции СА (консольная схема применяется относительно редко). Корпусы СА представляют собой тонкостенные оболочки с фланцами в местах монтажных и технологических раъемов (продольных или поперечных). В большинстве случаев применяют поперечные разъемы с кольцевыми фланцами, существенно повышающими жесткость корпусов.

|

||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 649. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |