Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Кинематика станка модели 6Б12.

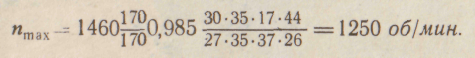

Привод движения резания.Привод движения резания осуществляется от электродвигателя мощностью 7 кет, через клиноременную передачу 170—170 (рис. 154, а) и двенадцатиступенчатую коробку скоростей. При модернизации подвижные блоки шестерен Б1и Б2, все зубчатые колеса, закрепленные на валу //, и конические шестерни 17—37 заменяются новыми. На валу / коробки скоростей установлен тройной подвижной блок шестерен Б1, а на валу // жестко закреплены шестерни 23, 35, 27 и 31. В среднем положении блока Б1вращение валу //, как показано на схеме, передается шестернями 26—31. При смещении блока Б1 вправо в зацепление вводятся шестерни 30—27. Когда блок Б1находится в крайнем левом положении, вал // получает вращение через шестерни 22—35. По валу /// перемещается двойной блок шестерен Б2, который может входить в зацепление с колесом 35 или шестерней 23, закрепленными на валу //. Вертикальному валу IVвращение передается от вала /// конической передачей 17—37. На валу IVимеется двойной подвижной блок шестерен Б3 На шпинделе Vжестко закреплены колеса 26 и 53. Как блок шестерен Б3, так и колеса 26 и 53 при модернизации станка остались неизменными. Блок шестерен Б3передает вращение шпинделю Vколесами 44—26 или 17—53. Как видно из графика (рис. 154,6), шпиндель после модернизации имеет двенадцать различных скоростей вращения от 67 до 1250 об/мин. Максимальное число оборотов шпинделя nmaxc учетом упругого скольжения ремня определится из выражения

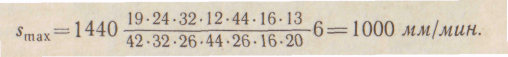

Приводподач. Все подачи — продольная, поперечная и вертикальная — заимствуются от фланцевого электродвигателя мощностью 1,7 кет, вращение от которого через шестерни 19—46—42 передается валу VIкоробки подач.  Повышение скорости подач и быстрых перемещений достигается за счет увеличения при модернизации числа зубьев приводной шестерни электродвигателя подач с 14 до 19. От вала VIвращение передается тройным подвижным блоком шестерен Б4полому валу VIIи далее, двойным подвижным блоком шестерен Б5полому валу VIII. При выключенной муфте M1(как показано на схеме) вал Xполучает вращение от полого вала VIIIчерез перебор, состоящий из шестерен 18—40, вала IX, проходящего сквозь полый вал VII, и шестерен 13—45. При включенной муфте M1вращение от вала VIIIпередается непосредственно валу X. Коробка подач совместно с переборным устройством обеспечивает валу Xдвенадцать различных скоростей вращения (рис. 154, в), которые через промежуточные передачи могут быть сообщены продольному, поперечному и вертикальному ходовым винтам. Для сообщения движения подачи в любом направлении включается кулачковая муфта М6Продольную подачу стол получает при включении кулачковой муфты М5. Тогда движение от вала Xпередается шестернями 12—44, муфтой М6, шестернями 44—27, валом XII, коническими шестернями 16—16, валом XV, коническими шестернями 13—20 и муфтой М5ходовому винту XVIпродольной подачи стола. При этом максимальная продольная подача стола smaxопределится из выражения

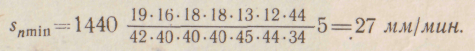

При включении кулачковой муфты М4вращение от вала Xпередается поперечному ходовому винту XIVшестернями 12—44, муфтой М6, шестернями 44—27—78—34—34 и муфтой М4. Минимальная поперечная подача стола snminопределится из выражения

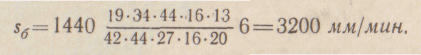

При включении муфты М3происходит вертикальная подача стола. Вращение от вала Xчерез колеса 12—44, муфту М6, шестерни 44—27—78—34, муфту М3и коническую передачу 17—29 передается ходовому винту XVII. Величина вертикальных подач примерно в два раза меньше, чем продольных. Быстрые перемещения стола. Эти перемещения во всех направлениях производятся от электродвигателя подач через шестерни 19—46—42, вал VI, колеса 34—44, фрикционную муфту М2и далее по кинематическим цепям подач. Скорость быстрых перемещений стола sб в продольном направлении определяется выражением

Изменение направления подач и быстрых перемещений достигается за счет реверсирования электродвигателя. Ручное установочное перемещение стола в продольном и поперечном направлениях осуществляется соответственно маховичками Мх1и Мх2. Ручное вертикальное перемещение консоли совместно со столом производится рукояткой Р через вал XVIII, коническую передачу 17—29 и ходовой винт XVIIс шагом t = 4 мм.

Металлорежущий инструмент. 4.1Фасонные резцы.

Фасонные резцы применяются для обработки поверхностей сложного профиля на станках токарной группы и реже па строгальных (долбежных) станках в условиях серийного и массового производства. Как правило, они являются специальными инструментами, предназначенными для обработки одной детали. Преимущества фасонных резцов - строгая идентичность обработанных деталей, большой срок службы, высокая общая и размерная стойкость, совмещение предварительной и окончательной обработки, простота установки и наладки на станке - делают их незаменимыми в автоматизированном производстве. При закреплении фасонных резцов необходимо особенно тщательно выполнять общие правила закрепления резцов. Подача фасонного резца в большинстве случаев осуществляется вручную. Она должна быть равномерной и не превышать 0,05 мм/об при ширине резца 10—20 мм и 0,03 мм/об при ширине свыше 20 мм. Подача должна быть тем меньше, чем меньше диаметр обрабатываемой детали. При обработке участка детали, расположенного близко к патрону (или к задней бабке), подачу можно брать больше, чем при обработке участка, расположенного сравнительно далеко от патрона (или от задней бабки). При обработке фасонных поверхностей стальных деталей следует применять охлаждение маслом. Поверхность детали получается при этом гладкой и даже блестящей. Фасонные поверхности чугунных, бронзовых и латунных деталей обрабатываются без охлаждения. Правильность фасонной поверхности проверяется шаблоном. Между обработанной поверхностью и шаблоном не должно быть просвета. Если обрабатываемая поверхность детали имеет большие перепады диаметров разных участков, то при работе фасонным резцом приходится снимать много металла. Во избежание быстрого износа резца предварительную обработку такой поверхности надо производить обдирочным резцом, профиль которого подобен профилю окончательного фасонного резца, но значительно проще его. Обдирочный фасонный резец может иметь передний угол больше нуля. Обработка фасонных поверхностей при одновременном действии продольной и поперечной подач резца. Обработка фасонных поверхностей при одновременном действии продольной и поперечной ручных подач резца производится при небольшом количестве обрабатываемых деталей или при сравнительно больших размерах фасонных поверхностей. В первом случае изготовление даже обыкновенного фасонного резца нецелесообразно, во втором — потребовался бы очень широкий резец, работа которым неизбежно вызвала бы вибрации детали. Фасонная поверхность детали обрабатывается рассматриваемым способом обычно в три приема, сущность которых будет ясна из приводимого ниже порядка обработки рукоятки (рис. 207, а). Заготовка, из которой изготовляется рукоятка, закрепляется (рис. 207, б) за поверхность Л и у нее обрабатываются поверхности В, С, D и Е. Затем деталь закрепляется за поверхность С (рис. 207, в). Несколькими проходами проходного резца с заготовки снимают слои материала (заштрихованные в разные стороны). Припуск, оставшийся после этого на окончательное обтачивание фасонной поверхности, на рис. 207, г заштрихован. Снятие припуска производится остроносым чистовым или проходным резцом. Для этого перемещают (вручную) продольные салазки влево и одновременно поперечные салазки суппорта вперед и назад. При обработке сравнительно небольших фасонных поверхностей продольную подачу осуществляют используя верхние салазки суппорта, установленного так, чтобы направляющие их были параллельны центровой линии станка; для поперечной подачи применяют поперечные салазки суппорта. В том и другом случаях вершина резца будет перемещаться по кривой. После нескольких проходов резца и при правильном соотношении величин подач (продольной и поперечной) обрабатываемая поверхность получит требуемую форму. Для выполнения этой работы нужен большой навык. Опытные токари, обрабатывая фасонные поверхности рассматриваемым способом, пользуются автоматической продольной подачей, перемещая одновременно с этим поперечный суппорт вручную. Проверка фасонной поверхности осуществляется шаблонами, подобными изображенному на рис.147, но с рабочей кромкой, соответствующей очертанию фасонной поверхности или ее участка. Обработка фасонных поверхностей по шаблонам и копирам.Приобработке сравнительно небольших фасонных деталей, изготовляемых небольшими партиями, может быть полезно устройство, показанное на рис. 208. Обрабатываемая деталь 1 (например, рукоятка для маховика) закреплена всамоцентрирующем патроне, а в пиноль задней бабки вместо центра вставлен копир 2, имеющий форму и размеры изготовляемой детали. Работая одновременно двумя подачами, токарь должен все время следить за тем, чтобы щуп 3, закрепленный в резцедержателе, находился в соприкосновении с копиром. При выполнении этого условия требуемая форма изделия получается сама собой. На рис. 209 показано аналогичное устройство для обработки сферической поверхности. По шаблону 1, установленному в пиноли задней бабки, обкатывается ролик 2, закрепленный в резцедержателе вместе с резцом 3. Сообщение им продольной и поперечной подач обеспечивает получение заданной сферы на заготовке. Достоинство таких приспособлений состоит в том, что они могут быть без значительных затрат быстро изготовлены самим токарем.

Фреза.

Фреза́ — инструмент с несколькими режущими лезвиями (зубьями) для фрезерования. Виды фрез по геометрии (исполнению) бывают — цилиндрические, торцевые, червячные, концевые, конические и др. Виды фрез по обрабатываемому материалу - дерево, сталь, чугун, нержавеющая сталь, закаленная сталь, медь, алюминий, графит. Материал режущей части — быстрорежущая сталь, твёрдый сплав, минералокерамика, металлокерамика или алмаз, массив кардной проволоки. В зависимости от конструкции и типа зубьев фрезы бывают цельные (полностью из одного материала), сварные (хвостовик и режущая часть состоит из различного материала, соединённые сваркой), напайные (с напаянными режущими элементами), сборные (из различного материала, но соединённые стандартными крепёжными элементами — винтами, болтами, гайками, клиньями). Отдельно выделяют фрезерные головки — фрезы со сменными пластинами из твердого сплава и быстрорежущей стали. Также такие фрезы часто называют механическими, а головку без ножей - корпусом. На рисунке представлена торцовая фреза с механическим креплением твёрдосплавных пластин. Концевые фрезы

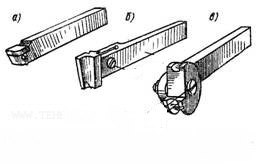

Концевые фрезы представляют собой группу фрез, отличающихся креплением в шпинделе фрезерного станка. Крепление фрез в шпинделе станка производят при помощи цилиндрического или конического хвоста. Зубья на цилиндрической части конструируют аналогично зубьям цилиндрических фрез, а на торцовой части аналогично зубьям на торцовой части торцевых фрез. Концевые фрезы подразделяют на: · концевые обыкновенные с неравномерным окружным шагом зубьев, с цилиндрическим и коническим хвостовиками; · концевые, оснащённые коронками и винтовыми пластинками из твёрдого сплава; · концевые шпоночные с цилиндрическим и коническим хвостовиками; · шпоночные, оснащённые твёрдым сплавом; · концевые для Т-образных пазов; · концевые для сегментных шпонок. Угловые фрезы Угловые фрезы находят применение преимущественно для фрезерования канавок. Они бывают: · одноугловые; · двухугловые. Одноугловые фрезы применяют для фрезерования прямых канавок на фрезах и другом инструменте. Двухугловые несимметричные фрезы применяют для фрезерования прямых и винтовых канавок, а симметричные для фрезерования канавок фасонных фрез. Дисковые фрезы.

Дисковые фрезы необходимы для резки, разрезов или других операций, связанных с грубой обработкой металла или неметалла. Дисковые фрезы бывают трёх типов: · шлицевые или шпоночные; · двусторонние; · трёхсторонние. Шлицевые дисковые фрезы имеют зубья только на цилиндрической поверхности. Для уменьшения трения по торцам толщина фрезы делается на периферии больше, чем в центральной части у ступицы. Важным элементом дисковой пазовой фрезы является ширина, так как фреза предназначена в том числе и для обработки пазов. Важной областью применения дисковой пазовой фрезы является распиловка заготовок из дерева и металла. Двусторонние дисковые фрезы, кроме зубьев, расположенных на цилиндрической поверхности, имеют зубья на торце. У трёхсторонних дисковых фрез зубья расположены на цилиндрической поверхности и на обоих торцах. Условия резания у торцовых зубьев менее благоприятны, чем у зубьев, расположенных на цилиндрической поверхности. Небольшая глубина канавки у торца не даёт возможности получить необходимые задние и передние углы. Дисковые фрезы со сменными твердосплавными пластинами могут быть регулируемыми, т.е. в зависимости от положения картриджей, к которым крепятся пластины, фреза может делать пазы различной ширины. |

||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 639. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

0)

0)