Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Характеристика особых способов сварки давлением (сварка трением, диффузионная сварка, ультразвуковая, сварка взрывом.Сварка трением- это сварка давлением, при которой нагрев осуществляется трением, вызванным относительным перемещением свариваемых частей или инструмента. При сварке трением механическая энергия, подводимая к одной из свариваемых деталей, преобразуется в тепловую непосредственно в месте будущего соединения. Такое сосредоточенное тепловыделение обусловливает основные особенности сварки трением.

Металл, ставший пластичным в процессе трения, выдавливается из стыка в радиальных направлениях под действием осевого усилия. Происходит осадка - сближение деталей. Выдавленный металл (грат) имеет форму сдвоенного кольца, симметрично располагающегося по обе стороны плоскости стыка. Окисные плёнки, покрывавшие торцовые поверхности деталей до начала сварки, разрушаются и частично удаляются с выдавленным металлом, а также исчезают из стыка вследствие диффузии. Стадия нагрева завершается прекращением относительного вращения свариваемых деталей. В этот момент в контакт оказываются вовлечёнными ювенильные поверхности металла, доведённого до состояния повышенной пластичности. Для завершения процесса получения прочного соединения этот металл подвергается проковке, т. е. дополнительному обжатию осевым усилием, величина которого остаётся неизменной (равной усилию при нагреве) или может быть увеличена.  Основными параметрами режима сварки трением являются:1) давление при нагреве рн;2) давление проковкирков;3) время нагрева τн;4) время проковки τков;5) частота вращения n; 6) осадка при нагреве Δн;7) суммарная осадка Δсум. Оптимальные параметры процесса сварки трением можно определить опытным путём. В этом случае в качестве ориентиров могут быть использованы табличные данные по опробованным режимам. Применение: Хорошо свариваются черные металлы (исключением является чугун), малоуглеродистая, среднеуглеродистая, низко- и среднелегированная стали, жаропрочная сталь, а также быстрорежущая сталь марок Р9 и Р18 с конструкционной сталью марок 40 и 40Х (и близких к ним).Хорошо свариваются алюминий со всеми его сплавами, медь, латунь и другие одноименные цветные металлы.Прочные и пластичные соединения образуются при сварке трением алюминия с медью, меди со сталью, алюминия со сталью. В 1953 г. профессором Н.Ф. Казаковым был разработан принципиально новый способ соединения материалов – диффузионная сварка в вакууме. При диффузионной сварке сварное соединение образуется в результате совместного воздействия давления и нагрева. Отличительной особенностью диффузионной сварки является применение относительно высоких температур нагрева и низких удельных давлений, обычно не превышающих предела текучести свариваемых материалов при температуре сварки. Чаще всего диффузионную сварку осуществляют в вакууме. Для защиты металла возможно также использование газовых и жидких сред.При диффузионной сварке выделяют две основные стадии образования качественного сварного соединения. Первая стадия – создание физического контакта, при котором все точки соединяемых материалов находятся друг от друга на расстоянии межатомных взаимодействий. Вторая стадия – формирование структуры сварного соединения под влиянием процессов релаксации. Параметрами, определяющими процесс соединения при диффузионной сварке в вакууме, являются давление, температура, длительность их воздействия, состояние и рельеф свариваемых поверхностей. Температура, используемой при сварке ((0,7–0,8) Тпл), и соответствующая выдержка во времени при этой температуре достаточны для самопроизвольной очистки свариваемых поверхностей от оксидов. В практике диффузионной сварки известно применение двух технологических схем процесса, различающихся характером приложения нагрузки. В одной из них используют постоянную нагрузку по величине ниже предела текучести. При этом процессы, развивающиеся в свариваемых материалах, аналогичны ползучести. Такую технологию называют диффузионной сваркой по схеме свободного деформирования. По второй схеме нагрузка и пластическое деформирование обеспечиваются специальным устройством, которое перемещается в процессе сварки с контролируемой скоростью. Такую технологию называют диффузионной сваркой по схеме принудительного деформирования. Диф. сварку в вакууме выполняют по двум схемам: без промежуточных прослоек и с промежуточными прослойками(при соединении разнородных материалов).Промежуточная прослойка вводится в стык в виде фольги, нанесение слоя металла путем электролиза, напылением в вакууме и др. способами. Хим. состав прослойки выбирают в зависимости от рода свариваемых материалов и требований к сварному соединению. Толщина её различна. В процессе сварки прослойка полностью изменяет состав за счёт диффузии или сохраняется в стыке, что необходимо при сварке материалов с различными свойствами или металлов, образующих хрупкие соединения.

При диф. сварке усилие сжатия Fсв прикладывают постоянным по величине на протяжении всего процесса. Применяется также сварка с принудительным деформированием, при кот. Fсв во времени может быть различно.Сварку большинства металлов ведут 132*10-3…132*10-5Па. Каждая установка диффузионной сварки включает в себя пять основных систем:1 – рабочая камера; 2 – система охлаждения; 3 – вакуумная система; 4 – источник нагрева; 5 - система давления Применение: С помощью диффузионной сварки в вакууме, кроме уже отмеченных соединений металлов и сплавов, получают высококачественные соединения керамики с коваром, медью, титаном; электровакуумных стекол, оптической керамики, сапфира, графита с металлами; композиционных и порошковых материалов и др. Ультразвуковая сварка (УЗС) – это сварка давлением, осуществляемая при воздействии ультразвуковых колебаний. Сварные соединения образуются в результате совместного действия на детали сдвигающих высокочастотных механических колебаний, сопровождающихся нагревом свариваемых деталей в зоне их контакта, и сжимающего усилия, действующего перпендикулярно к соединяемым поверхностям. Ультразвук – колебания с частотой f=103-105Гц. (Гц – колебания в секунду).Ультразвуковые колебания представляют собой упругие волны, которые распространяются в любой материальной среде, находящейся в твёрдом, жидком или газообразном состоянии. В зоне УЗС в зависимости от конструкции волновода и крепления инструмента (наконечника, электрода) можно получить продольные, поперечные и крутильные колебания. Упругие колебания генерируются с двойной частотой относительно частоты переменного тока.

Колебательная система (рис. 23) состоит из электромеханического преобразователя 1 с обмотками, заключенного в металлический корпус 2, охлаждаемый водой; трансформатора упругих колебаний 5; сварочного наконечника 4; опоры с механизмом давления 5 и свариваемых деталей 6. Крепление колебательной системы производят с помощью диафрагмы 7. Ультразвук излучается только в момент сварки точки. Стадии формирования соединений.УЗС осуществляется под действием трения, вызванного возвратно-поступательным перемещением поверхностей. Процесс образования соединений происходит в течение трёх стадий. На первой стадии возникает сухое трение, приводящее к очистке поверхностей. За счёт контактной деформации и смятия микровыступов удаляются адсорбированные плёнки жидкости, а также поверхностные окислы и органические плёнки. Образуется физический контакт, свариваемые поверхности сближаются на расстояние межатомного взаимодействия. В зоне контакта свариваемых деталей растёт температура. На второй (активационной) стадии за счёт выхода дислокаций и вакансий на контактную границу раздела образуются ненасыщенные химические связи, способные вступать во взаимодействие с образованием сварного соединения. Вышедшие на поверхность вакансии разрывают насыщенные химические связи и, таким образом, могут являться активными центрами схватывания (при сжатии). В процессе цикла разгрузки и появления растягивающих напряжений вакансии уходят с поверхности в объём свариваемого металла, что также приводит к разрыву насыщенных химических связей на свободной поверхности и образованию активных центров. Затем эти центры (контактные пятна) сливаются в единое контактное пятно с мелкими участками непровара. На третьей (релаксационной) стадии вакансии и дислокации, образующиеся при пластической деформации, интенсифицируют кинетику объёмного диффузионного взаимодействия и процессов рекристаллизации. Формируется общая кристаллическая решётка, исчезают мелкие участки непровара.Нагрев в зоне сварки, по данным различных авторов, составляет (0,4…0,6)Тпл свариваемого металла. К основным технологическим параметрам режима точечной ультразвуковой сварки относятся: 1) амплитуда ультразвуковых колебаний ςсв; 2) усилие сжатия при сварке Fсв = f (τ); 3) время сварки τсв; 4) форма инструмента (наконечника, электрода). Область применения. Ультразвуковой сваркой соединяется большая группа металлов и их комбинаций:Al+Al, Cu+Cu, Ti+Ti, Ni+Ni, Ni+Cu, латунь + латунь, сталь + сталь, латунь + алюминий и др. Толщина свариваемых материалов колеблется от 0,005 + 0,005 до 3,0 + 3,0 мм. Диаметр привариваемых проволок находится в пределах 0,01…0,5 мм.Шовная УЗС применяется сравнительно редко при сварке сталей, алюминий, никеля, меди, титана и др. металлов. Она успешно используется для соединения лавсановых, капроновых и полиэтиленовых тканей толщиной от 600 до 800 мкм. Свариваемые детали перед сваркой рекомендуется подвергнуть обезжиривающей обработке. Анодированные слои и аналогичные покрытия, а также покрытия из пластмасс удалять не обязательно.УЗС характеризуется малой энергоёмкостью, легко поддаётся автоматизации, является надёжным и высокоэффективным технологическим процессом.

ВВ делятся: 1) термитные ВВ (скорость хим. реакции относительно невысока, давление не превышает предела текучести металлов); 2) метательные ВВ (пороха – хим. реакция при взрыве – горение, давление порохового заряда меньше предела текучести металлов );3) бризантные ВВ (дробящее действие, процесс хим. реакции наз. детонация) Д – скорость детонации, давление много больше предела текучести металлов. Д[3500-6800м/с].ДШ – детонирующий шнур – для прямолинейного взрыва (гексоген). Д=6500м/с. P=V2 Давление пропорционально квадрату скорости.

Волнообразование обусловлено выходом волны пластической деформации перед точкой контакта. Схватывание металлов при СВ происходит на активных центрах, точках выхода дислокаций на поверхность контакта. При ε=0,3 плотность дислокации составляет 1011см-2 и контактная поверхность полностью покрыта активными центрами, т.е. по всей поверхности атомы активированы, достигается max прочность сварки. Дальнейшее увеличение степени деформации не ведет к дополнительной активации и не вызывает последующего роста прочности. |

||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 775. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

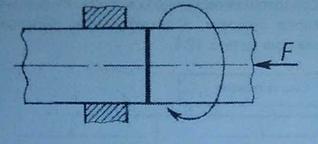

Простейшая и наиболее распространённая схема процесса сварки трением (способ 1А) приведена на рис. 12.2. Две детали устанавливаются по одной оси в зажимах машины. Одна из них неподвижна, другая вращается. На сопряжённых торцах деталей, прижатых друг к другу осевым усилием F, возникают силы (момент) трения. Работа, затрачиваемая на их преодоление, при относительном вращении свариваемых заготовок преобразуется в теплоту, которая выделяется на поверхностях трения и в приповерхностных слоях металла, нагревая их до температуры сварки. Таким образом, в стыке действует внутренний источник тепловой энергии, вызывающий быстрый локальный нагрев небольших объёмов металла.

Простейшая и наиболее распространённая схема процесса сварки трением (способ 1А) приведена на рис. 12.2. Две детали устанавливаются по одной оси в зажимах машины. Одна из них неподвижна, другая вращается. На сопряжённых торцах деталей, прижатых друг к другу осевым усилием F, возникают силы (момент) трения. Работа, затрачиваемая на их преодоление, при относительном вращении свариваемых заготовок преобразуется в теплоту, которая выделяется на поверхностях трения и в приповерхностных слоях металла, нагревая их до температуры сварки. Таким образом, в стыке действует внутренний источник тепловой энергии, вызывающий быстрый локальный нагрев небольших объёмов металла. Основные параметры режима:1) состояние поверхностей свариваемых деталей перед сваркой;2) величина разрежения;3) температура нагрева tсв;4) усилие сжатия при нагреве Fн;5) усилие сжатия при температуре сваркиFсв;6) время выдержки при температуре сварки;7) время охлаждения (в камере или на воздухе).

Основные параметры режима:1) состояние поверхностей свариваемых деталей перед сваркой;2) величина разрежения;3) температура нагрева tсв;4) усилие сжатия при нагреве Fн;5) усилие сжатия при температуре сваркиFсв;6) время выдержки при температуре сварки;7) время охлаждения (в камере или на воздухе). Типы колебательных систем. При УЗС металлов и пластмасс применяют три типовые колебательные системы: поперечная, продольная и продольно-поперечная.

Типы колебательных систем. При УЗС металлов и пластмасс применяют три типовые колебательные системы: поперечная, продольная и продольно-поперечная. Сварка взрывом - процесс получения соединения под действием энергии, выделяющейся при взрыве заряда взрывчатого вещества (ВВ). ВВ – это химич. в-ва или соединения, которые в кратком временном интервале в процессе взрыва (хим. реакции) выделяют огромное количество энергии.Источником энергии при импульсном плакировании являются бризантные ВВ.

Сварка взрывом - процесс получения соединения под действием энергии, выделяющейся при взрыве заряда взрывчатого вещества (ВВ). ВВ – это химич. в-ва или соединения, которые в кратком временном интервале в процессе взрыва (хим. реакции) выделяют огромное количество энергии.Источником энергии при импульсном плакировании являются бризантные ВВ. Сварка взрывом происходит в течении нескольких микросекунд. За это время металл практически не разогревается. Активация атомов идет за счет пластической деформации. Низкие температуры и кратковременность процесса не позволяют развиваться диффузионным процессам (в зоне сварного шва будут отсутствовать интерметаллиды, т.е. хрупкие включения).

Сварка взрывом происходит в течении нескольких микросекунд. За это время металл практически не разогревается. Активация атомов идет за счет пластической деформации. Низкие температуры и кратковременность процесса не позволяют развиваться диффузионным процессам (в зоне сварного шва будут отсутствовать интерметаллиды, т.е. хрупкие включения).