Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Методика расчета некоторых параметров режимов ЭЛС ⇐ ПредыдущаяСтр 4 из 4

Определим связь мощности электронного луча qпри скорости сварки Vсв с глубиной Н и шириной В сварного шва. Скорость сварки, необходимая для проникновения луча на глубину Н при одновременном перемещении со скоростью Vсв, определяется из условия:

Vсв ≤ 4q/ (πdHSкип). (14)

Для титанового сплава по экспериментальным данным работы: q = 54 кBт, Н =10 см, Vсв = 0,5 см/с, d = 2,7мм, Sкип = 5*104) Дж/см3. Получаем Vсв ≤ 4*5,4*104/(3,14*0,27*10*5*104) ≤ 0,5 см/с. На рис. 8 представлена экспериментальная зависимость термического КПД ηт проплавления от параметра q/(HVсв) для сталей. Наличие экстремума на кривой существенно облегчает расчеты, так как максимум ηт соответствует значению 4-5 кДж/см2 для сталей и, как показывает обработка результатов данных работы, для титановых сплавов. Связь параметров луча с геометрическими характеристиками шва дается выражением

ВН//е = (4ηП ηТqd/π VсвHSпл)1/2, (15)

где ВН/е – ширина шва на уровне Н/е. Пример. Для титанового сплава при q = 54 кBт, H = 10см,V св = 0,5см/с имеем q/(HVсв) = 1,08*104кДж/см2, ηП ≈ 1, ηТ = 0,45, d =2,7мм, Sпл = 6,07*103 Дж/см3. В Н/е=(4*1*0,45*0,27*1,08*104/3,14*6,07*103)1/2=5,2 мм. Результат хорошо согласуется с экспериментальными данными.

Рис. 8. Зависимость термического КПД проплавления основного металла при ЭЛС от параметра q/(H vсв) для сталей аустенитного и перлитного классов.

Оборудование для ЭЛС

10.1. Классификация и состав электронно-лучевых установок По степени специализации электронно-лучевые установки делятся на универсальные и специализированные, а по давлению в рабочей камере – на высоковакуумные (давление в рабочей камере <10-1 Па), промежуточного вакуума (давление в рабочей камере10 – 10-1 Па), для ЭЛС в атмосфере или в защитном газе (103 – 105Па). По принципу создания вакуума в зоне сварки электронно-лучевые установки делятся на камерные (изделие внутри рабочей камеры) и с локальным вакуумированием (герметизация изделия осуществляется только в зоне сварки).

Рис. 9. структура камерной электронно-лучевой установки: ЭЛП – электронно-лучевая пушка; РК – рабочая камера; ВС ЭЛП – вакуумная система ЭЛП; ИУН – источник ускоряющего напряжения; ВС РК – вакуумная система РК; СУ – система управления установкой.

В состав любой электронно-лучевой установки (рис. 9) входит: электронно-лучевая пушка (ЭЛП); источник питания ЭЛП; вакуумная система; система управления.

10.2. Электронно-лучевые пушки (ЭЛП)

ЭЛП служит для генерации и формирования электронного луча. Основные узлы ЭЛП: генератор электронов и система проведения луча (рис. 10.) Генератор электронов состоит из катода, управляющего электрода, или электрода Венельта, анода. Система проведения луча включает юстирующие, фокусирующие и отклоняющие катушки. Катоды выполняются накальными (термокатоды прямого или косвенного накала) или плазменными. Материал термокатодов – вольфрам, тантал, сплавы этих металлов с рением, гексаборит лантана (LaBe6). В случае термокатодов прямого нагрева нагрев осуществляется за счет пропускания через катод тока канала, а в термокатодах косвенного нагрева – за счет бомбардировки катода электронами от вспомогательного катода. Материал высоковольтного изолятора – керамика, стекло, специальные пластмассы. Типичные материалы для анода и управляющего электрода – нержавеющая сталь, медь. Ускоряющее напряжение приложено между анодом и катодом. Управление током луча осуществляется, как правило, путем изменения потенциала управляющего электрода по отношению к катоду. В настоящее время выпускаются ЭЛП на мощность от 1 до 300 кВт с ускоряющим напряжением 25-150 кВ. Основными изготовителями являются: ФРГ, Франция, Великобритания, ИЭС им. Патона, ПО «Электрон», НПО «Исток», НИИАТ, ВНИИЭСО, США, Япония.

10.3. Источники питания ЭЛП

Источники питания ЭЛП состоят из источника ускоряющего напряжения, а так же источников питания УЭ, К, ЮК, ФК, ОК. Источники ускоряющего напряжения выполняются с регулирующим элементом на первичной или вторичной стороне высоковольтного трансформатора, с преобразованием или без преобразования частоты питающего напряжения (рис. 11).

Рис. 10. Типичная структура ЭЛП. К – катод, УЭ – управляющий электрод, ЮК – юстирующие катушки, А – анод, ЭЛ – электронный луч, ФК – фокусирующие катушки, ОК – отклоняющие катушки, И – свариваемое изделие.

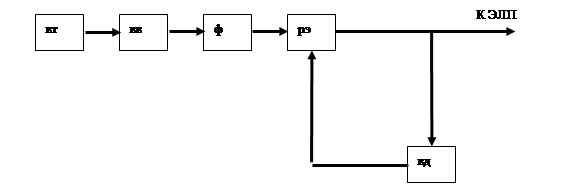

Рис. 11. Функциональные схемы источников ускоряющего напряжения. а – с тиристорным регулятором (ТР), б – с регулирующим элементом (РЭ) на вторичной стороне трансформатора, ВТ – высоковольтный трансформатор, ВВ – высоковольтный выпрямитель, Ф – фильтр, ВД – высоковольтный делитель.

Регулировку на первичной стороне осуществляют тиристорными или транзисторными регуляторами, на вторичной стороне специальной высоковольтной лампой. Для защиты от пробоев в ЭЛП источники ускоряющего напряжения обычно снабжаются устройствами автоматического повторного включения. Это позволяет без заметного ухудшения качества сварки проводить ЭЛС даже в условиях частых пробоев. Конструктивно источники ускоряющего напряжения размещают в баке с трансформаторным маслом, которое одновременно выполняет функции охлаждающей среды. Известны также источники ускоряющего напряжения на напряжение до 60 кВ, в которых в качестве изолирующей среды используется воздух или компаунды. Для гальванического разделения в источнике питания управляющего электрода используют высокочастотные трансформаторы или пару светодиод/фототранзистор, соединенную световодом. Для обеспечения постоянства характеристик системы проведения электронного луча питание катушек ЮК, ФК, ОК, (см. рис. 10) осуществляется от регуляторов тока. В России в настоящее время серийно выпускаются источники ускоряющего напряжения в комплекте с электронно-лучевой пушкой на ускоряющее напряжение 60 кВ и мощность 5, 15 и 60 кВт (ЭЛА5, ЭЛА15, ЭЛА60 и др.).

10.4. Вакуумная система электронно – лучевой установки.

Вакуумная система ЭЛУ служит для создания необходимого давления в ЭЛП в рабочей камере: как правило 10-2 – 10-4 Па в ЭЛП и 10-10-3 Па в рабочей камере. ЭЛП отсекается от рабочей камеры с помощью специального вакуумного клапана, который открывается на время проведения сварки (рис. 12.)

Рис. 12. Типичная вакуумная камера электронно-лучевой установки для сварки в промежуточном вакууме: N1 – механический насос ЭЛП, N2 – высоковакуумный насос ЭЛП, N3 – двухроторный механический насос, N4 – золотниковый или пластинчато-роторный насос, V1 – клапан откачки высоковакуумного насоса, V2 – клапан откачки ЭЛП высоковакуумным насосом, V3 – клапан откачки ЭЛП механическим насосом, V4 – клапан напуска в ЭЛП, V5 – клапан отсечки ЭЛП, V6 – клапан напуска в рабочую камеру (РК) , V7 – клапан откачки рабочей камеры, V8 – напуск в насосы откачки рабочей камеры.

В качестве механических насосов с предельным давлением 0,1 – 10 Па используются шиберные или золотниковые насосы и агрегаты на их основе, в состав которых включаются также двухроторные насосы (насосы Рутса). В качестве высоковакуумных насосов используются паромасляные или турбомолекулярные насосы.

10.5. Система управления электронно – лучевой установкой.

Система управления (СУ) должна выполнять следующие основные функции: - программное управление работой всех систем установки; - диагностику работы всех систем установки; - контроль и управление положением электронного луча по отношению к стыку; - контроль и управление пространственными, энергетическими и временными характеристиками электронного луча; - связь с СУ более высокого уровня при работе в составе гибкой производной системы. Элементная база СУ – мини - и микроЭВМ, микропроцессоры. Все программное управление осуществляется либо одной достаточно мощной ЭВМ, либо центральной микроЭВМ и местными микроЭВМ, на которых реализуется локальное управление одним или несколькими устройствами. В отечественных установках используются микроЭВМ семейства «Электроника», СМ-1800 и др. Для повышения помехоустойчивости и надежности работы микроЭВМ и объект управления гальванически разделены.

10.6. Примеры оборудования ЭЛС.

Установка EBW36000/60-150 является типичным представителем камерных машин. Она предназначена для сварки крупногабаритных деталей. Размеры рабочей камеры – 4,9*3,35*2,15 м. Для откачки камеры до рабочего давления 5*10-2 Па используется трехступенчатая откачная система с двумя криогенными насосами производительностью 10 м3/с. Время откачки рабочей камеры - ~15 мин. Установка оснащена ЭЛП мощностью 60 кВт при ускоряющем напряжении 150 кВ, системами слежения за стыком во время сварки и телевизионного наблюдения за процессом сварки. Управление установкой полностью автоматизировано. Установка УВЛ-6003, разработанная ВНИИЭСО, является типичной для тактовых высокопроизводительных специализированных установок. Она предназначена для сварки кольцевых швов на деталях с вертикальной осью вращения. Максимальные габариты деталей: диаметр 0,3, высота 0,3 м. Расположение ЭЛП – вертикальное или горизонтальное. Вакуумная система рабочей камеры оснащена двухступенчатой системой откачки производительностью 600 л/с, а вакуумная система ЭЛП – турбомолекулярным насосом производительностью 150 л/с. Время откачки камеры 30-45 с. Установка содержит трехпозиционный поворотный стол с позициями загрузки – выгрузки, подогрева детали перед сваркой, сварки. На установке можно проводить сварку среднеуглеродистых сталей (установка снабжена позицией отжига деталей). Подогрев и отжиг осуществляются среднечастотными индукционными генераторами. СУ выполнена на базе микроЭВМ «Электроника МС 2716» и осуществляет управление всеми устройствами установки, а также контроль и диагностику неисправностей. Установка комплектуется энергоблоком ЭЛА – 15 (15 кВт, 60 кВ).

Порядок выполнения работы

1. Изучить конструкцию установки ЭЛУ-8. 2. Ознакомиться с общими сведениями о технологии и технике ЭЛС. 3. Подготовить образцы для проведения работы. Материал образцов – нержавеющая сталь Подготовленные образцы перед сваркой собрать в кассету. 4. Провести сварку на оптимальных режимах. 5. Проверить образцы внешним осмотром. 4. Содержание отчёта Отчет должен содержать: 1. Краткие теоретические сведения о процессе ЭЛС. 2. Схему устройства электронной пушки. 3. Эскизы образцов и режимы сварки. 4. Анализ результатов контроля. 5. Выводы по работе. Контрольные вопросы • Какие материалы свариваются электронно-лучевой сваркой? • Преимущества ЭЛС. • Что является источником тепла при электронно-лучевой сварке? • Схема устройства электронно-лучевой пушки. • Основные параметры режима электронно-лучевой сварки. • Технология электронно-лучевой сварки. Библиографический список 1. Фролов, В. А. Специальные методы сварки и пайки: учебник для вузов / В. А.Фролов, В. В.Пешков, А. Б.Коломенский, В. А.Казаков. - М.: Интермет Инжиниринг, 2003. - 190 с. 2. Фролов, В.А. Технологические основы сварки и пайки в са-молётостроении: учебник для вузов / В. А.Фролов, В. В.Пешков, А. Б.Коломенский, В. А.Казаков; под ред. В.А Фролова. - М: Интермет Инжиниринг, 2002. - 456 с.

|

||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 558. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

.

.