Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Формирование канала проплавления при ЭЛССтр 1 из 4Следующая ⇒ Лабораторная работа № 6. Электронно-лучевая сварка (ЭЛС) Цель работы Изучить физическую сущность процесса ЭЛС. Изучить конструкцию, принцип работы и взаимодействия узлов установки ЭЛУ- 8.

Сущность процесса

Электронно-лучевая сварка (ЭЛС) осуществляется в вакууме за счет расплавления кромок основного металла сфокусированным потоком электронов, имеющим высокую удельную мощность q2. Технологический диапазон для целей нагрева, плавления, испарения составляет ~104 - 5*108 Вт/см2. Сварка металлов испарение с поверхности сварочной ванны незначительно. Однопроходная сварка металлов больших толщин (до 200-300 мм) требует q2 = 105 ÷ 106 Вт/см2. В этом случае проникновение электронного луча на большую глубину сопровождается испарением металла и формированием канала проплавления, на стенках которого рассеивается практически вся мощность электронного луча. Канал проплавления, поверхность которого сильно перегрета относительно температуры плавления металла Тпл и может достигать температуры кипения Ткип, движется через толщу металла, образуя по всей глубине канала область расплава металла, который перемещается в хвостовую часть ванны и гам кристаллизуется. Переход от сварки металлов малых толщин к однопроходной сварке металлов больших толщин осуществляется по достижении критической удельной мощности q2*, величина которой для большинства металлов q2*=10 5÷ 106 Вт/см2. Верхнее значение удельной мощности электронного луча для технологических целей ограничено уровнем q2 ≤ 109 Вт/см2 (выше процесс обработки материала становится неуправляемым из-за взрывного характера разлета образующейся плазмы). Высокая концентрация энергии в луче позволяет получать при больших скоростях ЭЛС узкие и глубокие сварные швы с минимальной зоной термического влияния и высокими механическими свойствами металла шва и околошовной зоны.

Параметры и показатели ЭЛС

Параметрами электронного луча, измеряемыми в процессе сварки, являются: ток луча I, ускоряющее напряжение U, ток фокусирующей системы Iф, рабочее расстояние (расстояние от центра фокусирующей системы до поверхности свариваемого изделия) l, угол сходимости луча α, скорость перемещения луча V. При заданных значениях параметров: мощности (Вт) q=IU, l, Iф, α можно определить диаметр электронного луча d и соответственно удельную мощность q2, Вт/см2.

q2 = IU / (πd2/4). (1)

При использовании импульсно-периодического режима сварки средняя мощность луча, Вт, равна:

qср = IиUfτ, (2)

где Iи — ток луча в импульсе. A; U — ускоряющее напряжение. В; f — частота следования импульсов, Гц; τ — длительность импульса, с. Скорость сварки в импульсном режиме, см/с:

Vсв = b(l—K)f, (3)

где К — коэффициент перекрытия точек (обычно K=0,5÷0,9); b — диаметр сварной точки, см. Количественными показателями ЭЛС являются: погонная энергия Q1 = q/Vсв (Дж/см) — затраты энергии на единицу длины сварного шва; Q2 = q/VсвH (Дж/см2) — затраты энергии на формирование единицы площади стыка; q/H (Вт/см) — затраты мощности на единицу глубины сварного шва; К = Н/В (здесь В — ширина шва, К — коэффициент формы шва; Н — глубина шва). Типичные интервалы значений параметров электронного луча для сварки следующие: q =1÷120 кВт при U =25÷120 кВ, α = 1÷5°, l = 20÷200 мм. Vсв = 0,1÷3 см/с, d = 0,1÷3 мм, f = 1÷100 Гц, τ = 5÷100 мс, К > 10.

Камеры и вакуум для ЭЛС

ЭЛС осуществляют чаще всего вертикальным либо горизонтальным лучом в вакуумных камерах, размеры которых зависят от габаритов свариваемых изделий. Объем камер современных установок составляет от 0,1 (и менее) до сотен кубических метров. Камера с находящейся на ней (или в ней) электронной пушкой формирующей электронный луч, может откачиваться как до высокого (~1—10-3 Па) так и до низкого (~1—10 Па) вакуума, но с отдельной откачкой объема электронной пушки из камеры до 10-3 Па. Даже в низком вакууме ~1 Па содержание кислорода в 17 раз, а азота в 10 раз меньше, чем в особо чистом аргоне, поэтому при ЭЛС защита расплавленного металла очень эффективна. Установки с выпуском электронного луча в атмосферу на расстояние 15—20 мм при U= 175÷ 200 кВ обеспечивают мощность до 40 кВт и коэффициент формы шва К≈3 из-за малой удельной мощности в следствии неполного рассеяния луча.

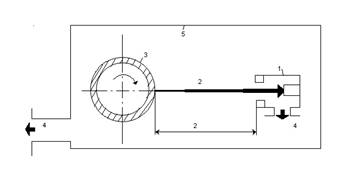

Рис. 1.Схема установки ЭЛС: 1-пушка; 2-электронный луч; 3-изделие (труба); 4-откачка; 5-камера

Нагрев металла при ЭЛС Глубина пробега электронов в твердом теле и газе

Минимальную глубину пробега электронов δ в твердом теле при ЭЛС чаще всего определяют по формуле Шонланда

δ = 2,35*10-12U2/ρ. (4)

Где U – ускоряющее напряжение, В; ρ – плотность, г /см3; δ – глубина проникновения, см. Для алюминия ρ = 2,7 г /см3. При U = 250 кВ получают δ = 2.35*10-12*25*(104)2/2,7 ≈ 22 мкм. Экспериментально и теоретически установлено, что максимум энерговыделения по глубине пробега находится под поверхностью. На рис. 2. представлена экспериментальная зависимость изменения глубины проникновения электронов в железо от ускоряющего напряжения. Для ряда металлов отклонение δ/δFe имеет следующие значения: Ni - 0,85; Cr - 1,1; Cu – 0,88; Al – 2,8; W – 0,48; Ta – 0,54; Рb – 0,81. Если электронный луч проходит через пар (газ), то поглощение его мощности соответствует закону ΄ q΄2 = q2exp(-αρH) (5)

, где q2 - начальная удельная энергия мощности луча, Вт/см2; q΄2 - удельная мощность луча после прохождения через слой пара (газа) толщиной Н, см ; ρ - плотность пара (газа), г/см3; α – коэффициент поглощения, см2/г: α = 2,4 *106*U-2 (здесь U – напряжение, кВ).

в зависимости от ускоряющего напряжения U

Характер теплового источника при электронно-лучевом нагреве

Тепловой источник при электронно-лучевом нагреве представляют как нормально распределенный по поверхности и объему с максимумом под поверхностью нагреваемого тела. С увеличением ускоряющего напряжения (а, следовательно, и глубины проникновения электронов) максимум температуры перемещается вглубь металла. Поэтому теоретически возможна ситуация, когда поверхность материала не успевает нагреться, хотя на глубине (в максимуме энерговыделения) достигается температура кипения. На характер распределения температурного поля в зоне электронно-лучевого нагрева существенное влияние оказывает отношение диаметра луча к глубине пробега электронов. Установлено, что, например обработка материала (плавление и выброс) эффективна только при условии d > 2δ, т.е. использование очень тонких пучков электронов затруднено.

Критическая удельная мощность (ограничение удельной мощности снизу)

Характерное время τ* (табл. 1) зависит от теплофизических свойств металла. В течение этого времени из объема, ограниченного диаметром луча d и глубиной пробега электронов δ, тепло не успевает отводиться механизмом теплопроводности. Критическая удельная мощность электронного луча, при которой начинается глубокое проплавление, составляет q*2 = Sкипρδ/ηнτ*, здесь Sкип = ρ(сТкип + Lкип) – теплосодержание кипящего металла, Дж/см3; ρδ – массовая толщина слоя, г/см2, определяемая по формуле Шонланда (4); ηн – эффективный КПД электронно-лучевого нагрева поверхности. Таблица 1- Характерное время τ* для ряда металлов

Таким образом, выражение (6) определяет условия, когда в течение характерного времени τ* в слой ρδ вводится удельная мощность, приводящая к испарению (вскипанию) этого слоя.

Пример: для титана при U = 30 кВ ρδ = 2,35*10-12 (3*104)2, ηн = 0,9, τ *= 124 мкс, Sкип =1,1*104дж/г и q2 *= 2*105 Вт/см2. Для алюминия U = 30 кВ ηн=0,9 τ*=14*10-6 с, Sкип=1,3*104дж/г и q2*= 2*106 Вт/см2. Для нержавеющей стали U = 30 кВ, q2*= 1,3*105 Вт/см2.

Ограничение удельной мощности электронного луча сверху

Ограничением сверху удельной мощности луча является начало процесса взаимодействия электронного луча с медленными электронами в канал. Расчеты показывают, что это соответствует удельным мощностям луча порядка 109-1010 Вт/см2. Формирование канала проплавления при ЭЛС

Теоретически и экспериментально установлено, что процесс формирования глубокого проплавления при ЭЛС имеет автоколебательный характер. В литературе имеется много работ, показывающих, что воздействие непрерывных во времени концентрированных источников энергии (электронный луч, лазер и др.) на вещество по достижении q2 >q2* имеет общую закономерность: передача энергии от источника нагреваемому телу идет в автоколебательном режиме. Из выражения (6) следует, что при q2 > q2* за время τ слой металла толщиной δ и диаметром d нагревается до кипения, переводится в пар и начинает разлетаться: Τ = Sкип ρδ/ ηнq2. Для титана при U=30кВ, q2=106 Вт/см2 время нагрева слоя δ до расширения Τ = Sкип ρδ/ ηнq2 = 1,1*10-4*2,35*10-12*(3*104)2/(0,9*106)=25,7*10-6 с. Таким образом, спустя 25,7 мкс после включения на пути луча оказывается слой пара, концентрация частиц в котором быстро падает – от 1*1020 до 1018 – 1016 см-3. Для луча такая концентрация пара не является «прозрачной», неизбежно начинается рассеяние электронного луча за пределы зоны воздействия (расфокусировка). Из формулы (5) можно получить критическую плотность пара ρ*, при которой ослабление падающего потока электронов происходит до величины q2*: ρ* = ln (q2/q2*)/(αH), где Н – глубина канала (сварного шва), см. При плотности в канале ρ < ρ* электронный луч достигает дна канала и обеспечивает нагрев очередного слоя δ до вскипания; при ρ > ρ* поток электронов рассеивается на стенки канала. В начальный момент разлета пара (в момент вскипания слоя δ) от зоны нагрева в металл распространяется волна сжатия, максимальное давление в которой

Pмах = Гq2/с (9)

Где Г – безразмерный коэффициент Грюнайзена (для металлов Г ≈1 ÷ 2); с – скорость звука см/с. Например, для алюминия при q2 = 3,3* 106 Вт/см.2 , с0 = 3*105 см/с, Г = 1 и максимальное давление Рмах ≈ 110*105 Па. При этом в случае проплавления на глубину Н =1 см и диаметре канала 0,5 мм (для алюминия q2* =2*106 Вт/см2) ρ* = 3*10-4 г/см2 или n = 6,7*1018 см-3. При температуре стенки канала Т = 2,5*103 К это соответствует давлению пара Р = nkt = 6,7*1018*1,38*10-16*2,5*103 = 2,3*105 Па. Время рассеяния пара τρ до ρ < ρ* определяется как

τρ = ρНd2/ρ*νndk2 (10)

где d – диаметр луча, см; dk - диаметр канала, см; νn – скорость разлета частиц пара, см/с (νn ≈(Sкип1/2) ≈ 105 см/с); Н- глубина канала, см. Например, для алюминия при ρ=1*10-4 г/см3, ρ*= 3*10-4 г/см3, d = 0,5 мм, Н =1 см, dк =0,5 мм и скорости разлета частиц пара с учетом трения (плотный пар) νn ≈ 104 см/с, τρ = 30*10-6 с. После рассеяния начинается нагрев и разлет пара, который можно описать уравнением (7) . Таким образом, процесс формирования канала за счет испарения является периодическим. Время t достижения электронным лучом глубины Н складывается из n элементарных циклов (τ + τρ): t = n(τ + τρ) = nτ + nτρ = tисп + tрас, где n = Н/δ. С учетом (10) t = (ρSкипН/q2)+(ρH2d2α/νndk2ln(q2/q2*)) (11) Расчеты по формуле (11) показывают, что в общем балансе времени (t) достижение электронным лучом глубины Н до 1-10% времени уходит на «чистое» испарение, тогда как рассеяние (когда электронный луч расфокусирован и имеет удельную мощность на 1-2 порядка меньше первоначального) занимает все остальное время (99-90%). Так как при ЭЛС луч движется относительно изделия, то t = d/ Vсв. где Vсв – скорость сварки, см/с. В процессе ЭЛС луч надвигается на зону металла перед передней стенкой канала и проплавляет ее на глубину Н за время t, т.е. периодически с частотой f = Vсв /d углубляется в металл (периодическое «строгание» передней стенки). Таким образом, при формировании сварного шва наблюдается два основных типа периодических процессов: периодическое испарение по мере углубления электронного луча в металл (с частотой порядка 1-100 Гц.). В литературе так же отмечены плазменные колебания (с частотами порядка 106 Гц.). Зависимость амплитуды колебания от частоты для всех трех типов колебаний при ЭЛС показана на рисунке 3.

Рисунок 3. Зависимость амплитуды от частоты автоколебаний для разных процессов в канале при ЭЛС.

Пример: для случая алюминия при U = 30 кВ, q2 = 3,3*106 Вт/см2, τ = 9*10-6 с. Выше было определено, что к моменту достижения глубины Н = 1 см τр =30*10-6 с. Примерная частота циклов испарение/разлет составляет: 1/( τ + τρ) = 1/(9+30) * 10-6 = 25 *103 Гц. При скорости сварки Vсв =1 см/с и диаметре луча d = 0,5 мм частота колебаний жидкого металла в сварочной ванне составит f = Vсв/d = 1/5 *10-2 = 20 Гц.

|

||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 901. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

Рис. 2. Изменение глубины проникновения электронов в железо ХFe

Рис. 2. Изменение глубины проникновения электронов в железо ХFe