Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Комбинированная прогнозная оценкаКаждый из методов прогнозирования имеет свои преимущества и недостатки по сравнению с другими методами. Поэтому можно говорить о возможности и необходимости комбинированного прогноза. Для получения комбинированной прогнозной оценки необходимо решить две задачи: - установить область, внутри которой прогнозные результаты, полученные разными методами, можно считать непротиворечивыми; - получить аналитическое выражение для комбинированной прогнозной оценки. В комбинированной оценке может участвовать несколько прогнозов Совместная обработка прогнозов заключается в определении средневзвешенного результата прогнозов, полученных различными методами с учетом их точности. Чем менее точен результат, тем меньше его вес в окончательном прогнозе. Для получения прогнозов с минимальной дисперсией весовые коэффициенты рассчитываются по формуле

где N – количество прогнозов, участвующих в комбинированной оценке;

После преобразования формулы (7.13) для двух прогнозов получим следующую зависимость для расчета весовых коэффициентов

Комбинированная прогнозная оценка определяется по формуле

(7.14)  При этом дисперсия комбинированного прогноза равна

(7.15) Задание 3. 1. Сделайте прогноз потребности в материалах на следующий месяц методом экспоненциального сглаживания, если прогноз на текущий месяц составил 650 единиц, однако фактически потребовалось только 550. Параметр сглаживания α равен 0,3. 2. Прогнозы, полученные методом экстраполяции и экспертным методом составили соответственно 560 и 580 единиц продукции, средняя квадратическая ошибка этих прогнозов соответственно 35 и 45 единиц. Построить комбинированный прогноз и найти его дисперсию.

Оценка и выбор поставщиков При выборе поставщиков основными критериями являются: надежность поставщика, т. е. его способность поставлять необходимые ресурсы должного качества и в нужные сроки, уровень цен, удаленность поставщика от потребителя, наличие у поставщика свободных мощностей и т. д. Основными источниками сведений о поставщиках и материалах являются личные контакты с продавцами, объявления в рекламных изданиях, описания товаров в каталогах и проспектах и т. д. В результате изучения всех источников составляется список поставщиков, имеющих прочную репутацию. На выбор поставщика существенное влияние оказывают результаты работы по уже заключенным договорам. При этом разрабатывается специальная шкала оценок, позволяющая рассчитать рейтинг поставщика. Приведем пример расчета рейтинга поставщика. Допустим, что предприятию необходимо закупить товар, дефицит которого недопустим. Соответственно, на первое место при выборе поставщика будет поставлен критерий надежности поставки. Значимость остальных критериев, установленная так же, как и значимость первого, экспертным путем сотрудниками службы снабжения, приведена в табл. 5 .

Т а б л и ц а 5. Пример расчета рейтинга поставщика

Итоговое значение рейтинга R определяется путем суммирования произведений веса критерия (ai) на его оценку для данного поставщика (Wi), т. е. где n – количество критериев. Рассчитывая рейтинг для разных поставщиков и сравнивая полученные значения, определяют наилучшего партнера. Приведем пример иного подхода к принятию решения по выбору поставщика, а именно по критерию минимума затрат. Представим себе, что имеются две фирмы (А и В), производящие одинаковую продукцию. Обе фирмы известны и надежны, качество продукции одинаковое. Недостаток фирмы А состоит в том, что она расположена от потребителя на 200 км дальше, чем фирма В (расстояние до фирмы А – 500 км, до фирмы В – 300 км). С другой стороны, товар, поставляемой фирмой А, пакетирован на поддоне и подлежит механизированной разгрузке. Фирма В поставляет товар в коробках, которые необходимо выгружать вручную. Тариф на перевозку груза на расстояние 500 км – 0,5 условных денежных единиц за километр (уде/км). При перевозке груза на расстояние 300 км тарифная ставка выше и составляет 0,7 уде/км. Время выгрузки пакетированного груза – 30 мин, непакетированного – 10 час. Часовая тарифная ставка рабочего на участке разгрузки – 6 уде. Рассчитаем транспортные расходы. Для фирмы А они составят: 0,5 уде/км * 500 км = 250 уде, а для фирмы В: 0,7 уде/км * 300 км = 210 уде. Если принять во внимание лишь транспортные расходы, то предпочтение следует отдать фирме В. Стоимость разгрузочных работ составит: для фирмы А : 6 уде * 0,5 =3 уде; для фирмы В : 6 уде * 10 = 60 уде. С учетом стоимости погрузочно-разгрузочных работ общие затраты составят для фирмы А 253 уде, а для фирмы В – 270 уде, т.е. вариант фирмы А является более экономичным. Таким образом, при прочих равных условиях продукцию выгоднее закупать у поставщика А, поскольку это дает экономию в сумме 17 уде.

Задание 4. 1. В течение определенного периода предприятие получало от трех поставщиков одну и ту же продукцию. Руководство предприятия приняло решение в будущем ограничиться услугами одного поставщика. Данные для расчета рейтинга поставщиков приведены в таблице.

Какой из поставщиков имеет наибольший рейтинг?

Задачи управления запасами

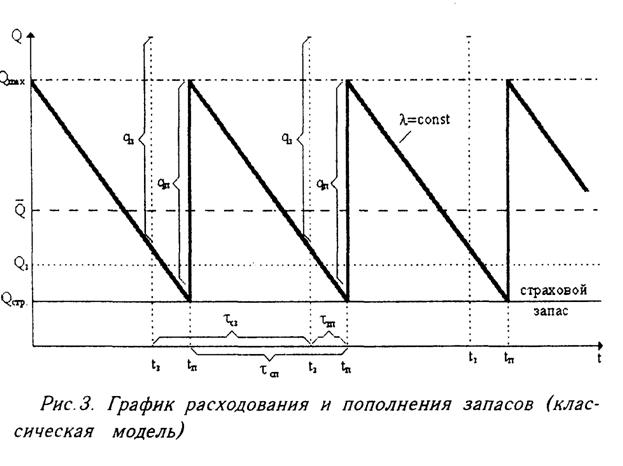

Задачи управления запасами можно разделить на две группы: - задачи создания и поддержания запасов материальных ресурсов в каналах снабжения и производства; - задачи создания и поддержания запасов готовой продукции в каналах распределения. Создание запасов в каналах снабжения приводит в ряде случаев к значительной экономии на затратах, связанных с закупками, так как при закупках в больших объемам поставщики обычно делают скидки. Закупка фирмами больших количеств материальных ресурсов и отправка их большими партиями (например, железнодорожным транспортом), как правило, приводит к снижению транспортных тарифов и уменьшению затрат на транспортировку. Однако в этом случае создание складских запасов становится практически неизбежным. Закупка же небольшими партиями и транспортировка материальных ресурсов непосредственно на производственные подразделения фирмы связана с большими транспортными издержками. Задача логистики заключается в выборе оптимального по общим затратам варианта. Рассматриваемая задача связана с определением оптимальной (по критерию суммарных затрат на хранение и транспортировку) партии поставки материальных ресурсов и является одной из основных в теории управления запасами. Создание складских запасов во многих случаях необходимо еще и для повышения надежности обеспечения производственного процесса необходимыми материальными ресурсами. В этом случае создается некоторая страховая часть общего производственного запаса, предназначенная для страхования рисков (сбоев) в каналах снабжения. Причины, вызывающие сбои в снабжении, могут быть самыми разными, например, природные, климатические, дорожные условия, нарушения в транспортных процессах и коммуникациях, сбои в информационных каналах приема и обработки заказов на поставку материальных ресурсов, отклонения от условий договоров поставки по срокам, качеству материальных ресурсов и т. д. Количество поддерживаемых в страховых запасах материальных ресурсов обычно прямо пропорционально вероятности появления сбоев в снабжении. К необходимости создания запасов приводят следующие факторы: 1) дискретность поставок; 2) случайные колебания: - в спросе за интервал между поставками; - в объеме поставок; - в длительности интервалов между поставками; 3) изменения конъюнктуры рынка во времени: - сезонность спроса; - сезонность производства; 4) инфляционные ожидания (ожидание повышения цен). Имеется ряд соображений в пользу минимизации запасов: - плата за хранение запаса; - упущенный доход от замороженных в запасе денежных средств; - потери в количестве запаса (усушка); - потери в качестве товара, например порча продуктов; - моральное старение (характерно для персональных компьютеров, литературы по программному обеспечению). В настоящее время существует очень большое количество методов и моделей управления запасами, являющихся предметом изучения одного из разделов исследования операций – теории управления запасами. Управление запасами заключается в установлении моментов и объемов заказа на восполнение запасов. Совокупность правил, по которым принимаются эти решения, называют стратегией управления запасами. Каждая такая стратегия связана с определенными затратами по доведению материальных средств до потребителей. Будем считать оптимальной ту стратегию, которая минимизирует эти затраты. Отыскание оптимальных стратегий и является предметом теории управления запасами. Наиболее часто в качестве критерия оптимизации используется минимум издержек, связанных с управлением запасами, хотя могут применяться и другие критерии, например, минимальное время выполнения заказа, максимальная надежность поставки и т. д. Системы управления запасами можно классифицировать по многим признакам: - вид запасов (сырье, полуфабрикаты, готовая продукция, запчасти); - место хранения (производитель, потребитель); - структура системы (один склад, система складов); - свойства запасов (одно-или многономенклатурные запасы, ограниченность срока хранения); - статистические характеристики процессов спроса и поставок (детерминированность или случайность, стационарность); - ограничения (на объем и номенклатуру запасов, размеры партий). Рассмотрим основные параметры задачи управления запасами в логистической системе. Такими параметрами являются: - параметры спроса (расхода): функция спроса a(t), интенсивность случайного спроса l, параметры закона распределения случайной величины спроса за некоторый интервал времени; - параметры заказов: величина заказа (qз), момент заказа (tз), интервал времени между двумя смежными заказами (tсз); - параметры поставок: величина партии поставки (qп), момент поставки (tп), интервал времени между двумя смежными поставками (tсп), время запаздывания поставки (выполнения заказа) - tзп; - уровень запаса на складе: текущий (Q), средний ( Проиллюстрируем приведенные выше параметры задачи управления запасами на графике расходования и пополнения запасов при условии детерминированного постоянного спроса, а также при наличии страхового запаса (Qстр). График, приведенный на рис. 3, представляет собой идеализированную схему расходования и пополнения запасов, когда пополнение запаса на складе происходит до его максимального значения Qmax.

Как только уровень запаса снижается до величины Qз в точке заказа (tз), производится заказ на поставку в объеме qз. Через определенный интервал времени (интервал запаздывания поставки - tзп) происходит поставка, объем которой (qп) равен объему заказа (qп =qз). Запас в момент tп (момент поставки) будет равен максимальному ( Qmax = Qстр + qп). Этот процесс повторяется через определенные промежутки времени (циклы) между заказами (tсз) и поставками (tсп). Среди огромного разнообразия методов и моделей управления запасами на практике применяется достаточно ограниченное их количество, в основном те модели, которые позволяют получить относительно простые способы регулирования параметров заказа, поставок и уровней запасов на складе, а также не требуют больших объемов исходной информации и сложных методов контроля. Различают детерминистические и стохастические (вероятностные) модели управления запасами в зависимости от действия случайных факторов на параметры системы управления. Если хотя бы один из параметров является случайной величиной, то модель будет стохастической, в противном случае – детерминистической.

10. Классическая детерминистическая модель управления запасами

Рассмотрим одну из классических и наиболее распространенных на практике оптимизационных моделей управления запасами. Эта модель предполагает следующие допущения: - спрос (расход) является детерминированным и постоянным ( a(t)=a=const); - период между двумя смежными заказами (поставками) постоянен ( - спрос удовлетворяется полностью и мгновенно ( - страховой запас отсутствует; - емкость склада не ограничена; - затраты на выполнение заказа (с0) и цена поставляемой продукции в течение планового периода постоянные; - затраты на хранение единицы запаса в течение года постоянные и равны ch. Критерием оптимизации размера заказа на пополнение запасов в данной модели является минимум общих затрат на выполнение заказов и хранение запаса на складе в течение планового периода, например, года. Определим суммарные затраты в модели управления запасами

Затраты на хранение запасов на складе в течение года можно определить по формуле

где Затраты где с – цена единицы продукции, хранимой на складе; i – доля от цены, приходящаяся на затраты по хранению запасов. Средняя величина запаса Тогда для суммарных годовых затрат получим

Оптимальный размер заказа q* будет соответствовать минимуму суммарных затрат в точке, где Возьмем производную выражения (10.4) и приравняем ее нулю:

Решая уравнение (10.5) относительно q, получим: В оригинале формула для оптимального размера заказа была получена Ф.У. Харрисом в 1913 г., однако в теории управления запасами она больше известна как формула Уилсона. Оптимальное количество заказов за год N* и интервал времени между двумя смежными заказами

Рассмотрим пример 1. Исходные данные для расчета приведены в таблице

Для определения q* используем формулу (10.6)

Таким образом, оптимальная величина заказа (партии поставки) будет равна 150 единиц продукции. По формуле (10.7) определим оптимальное количество заказов за год

Оптимальное время между двумя смежными заказами будет равно

Задание 5 Задача 1. Ежедневный спрос на некоторый продукт составляет 100 ед. Затраты на приобретение каждой партии этого продукта, не зависимые от объема партии, равны 100 $, а затраты на хранение продукта – 0,02 $ в сутки. Определить оптимальный объем партии и интервал между поставками. Задача 2. Потребность сборочного предприятия в деталях некоторого типа составляет D деталей в год, причем эти детали расходуются в процессе производства равномерно и непрерывно. Детали поставляются партиями равного объема. Хранение детали на складе стоит ch руб в сутки, а поставка партии c0.

Определить наиболее экономичный объем партии и интервал между поставками. Задача 3. По условиям предыдущей задачи определить, на сколько процентов увеличатся затраты на создание и хранение запаса по сравнению с минимальными затратами при объеме заказываемых партий – 1000 деталей.

Важную роль в теории управления запасами для моделей с Точка заказа может быть определена с использованием параметра величины спроса (a) по формуле Если в условиях предыдущего примера предположить, что Таким образом, мы должны подавать заказ на пополнение запаса, когда уровень запаса на складе снизится до 33 единиц товара. В тех случаях, когда время транспортировки заказа на склад занимает большую часть времени его выполнения Классическая модель не учитывает эти затраты. Рассмотрим модернизированную модель, учитывающую затраты на запасы в пути с целью возможного выбора способа доставки из нескольких видов транспорта. Введем следующие обозначения: сп – затраты, связанные с запасом в пути на единицу продукции в год;

Среднюю величину запаса в пути можно определить по формуле С учетом приведенных выше обозначений и формулы (10.10) суммарные затраты будут равны

Если по аналогии с затратами ch представить затраты cп в долях (j) от цены единицы товара, то формула (10.11) примет вид

Рассмотрим пример 2. Пусть в условиях примера 1 у фирмы есть возможность выбора доставки заказа на склад железной дорогой или автомобильным транспортом при следующих исходных данных: - время доставки заказа по железной дороге равно 10 дней, а автомобильным транспортом – 7 дней: - тарифы за единицу груза равны: железной дорогой – 0,6 д.е., автомобильным транспортом – 0,9 д.е. Предположим, что затраты ct составляют j=10% от цены товара. Рассчитаем затраты по двум вариантам транспортировки по формуле (10.12): - железной дорогой

- автомобильным транспортом

Рассчитаем общие годовые затраты, связанные с управлением запасами, с учетом затрат на транспортировку

- железной дорогой

- автомобильным транспортом

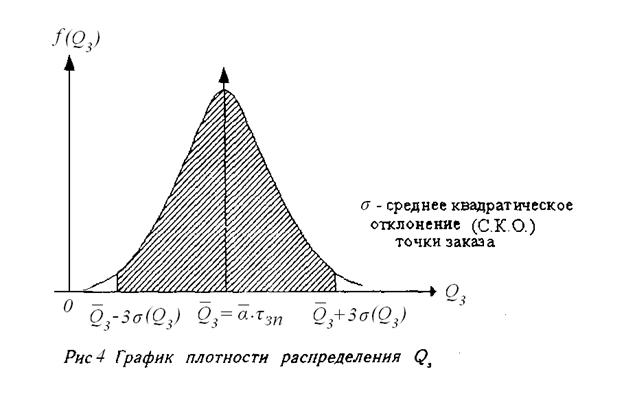

Таким образом, по критерию суммарных затрат более выгодным оказался вариант транспортировки продукции на склад по железной дороге. Рассмотрим теперь влияние неопределенности параметров на принимаемые решения по управлению запасами. Классическая модель является идеализированной схемой, иллюстрирующей процесс управления запасами при полностью детерминированных параметрах. На практике постоянно приходится сталкиваться с различными ситуациями, вызывающими неопределенность параметров спроса, заказа и поставок. Эта неопределенность объясняется как самой стохастической природой некоторых параметров, например, величины спроса a, так и влиянием различных рисков. Если предположить, что параметры управления запасами Qз, qп, tсз были определены для классической модели при средней интенсивности спроса

На графике показано, что разброс возможных значений Qз вокруг среднего

При этом

а дисперсия и среднее квадратическое отклонение Qз составят

Неопределенность исходных параметров систем управления запасами вызывается также многочисленными рисками, например, в сроках доставки продукции, объемах поставок, качестве, ассортименте; рисками, связанными со стихийными бедствиями, возможностью хищений, пожаров, естественной убыли и т. п. Связанная с этими причинами неопределенность также может вызвать явление дефицита, причем неопределенными (стохастическими) могут быть все параметры модели управления запасами или их отдельные комбинации. Для исключения возможности возникновения дефицита создаются страховые запасы. Определение величины страхового запаса Qстр производится обычно на основе методов математической статистики. Для рассматриваемой модели величина точки заказа будет равна

Наиболее простой способ расчета страхового запаса заключается в расчете доверительного интервала для Qз по формуле

где

Параметр Пример. В условиях примера 1 рассчитаем страховой запас при следующих дополнительных исходных данных: По таблицам функции Лапласа находим, что Точка заказа будет соответственно равна

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 552. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

, полученных разными методами, если эти прогнозы не противоречат друг другу. В противном случае необходим анализ причин противоречивости результатов, исключение некоторых вариантов прогнозов, повторное прогнозирование, анализ и проверка исходных данных.

, полученных разными методами, если эти прогнозы не противоречат друг другу. В противном случае необходим анализ причин противоречивости результатов, исключение некоторых вариантов прогнозов, повторное прогнозирование, анализ и проверка исходных данных. (7.13)

(7.13) - дисперсия i-го прогноза.

- дисперсия i-го прогноза. и

и

, (8.1)

, (8.1) ), максимальный (Qmax), страховой (Qстр).

), максимальный (Qmax), страховой (Qстр).

);

); );

); . Предположим, что годовая потребность в материальных ресурсах равна D, а объем партии поставки q. Тогда за год необходимо сделать D/q поставок на пополнение запаса, а годовые затраты на выполнение заказов будут равны

. Предположим, что годовая потребность в материальных ресурсах равна D, а объем партии поставки q. Тогда за год необходимо сделать D/q поставок на пополнение запаса, а годовые затраты на выполнение заказов будут равны . (10.1)

. (10.1) , (10.2)

, (10.2) - средняя величина запаса, поддерживаемая на складе.

- средняя величина запаса, поддерживаемая на складе. могут быть выражены в долях (или процентах) от стоимости единицы продукции. Тогда

могут быть выражены в долях (или процентах) от стоимости единицы продукции. Тогда , (10.3)

, (10.3) , (10.4)

, (10.4) .

. (10.5)

(10.5) . (10.6)

. (10.6) будут соответственно равны:

будут соответственно равны: ; (10.7)

; (10.7) (дней). (10.8)

(дней). (10.8) .

. заказов.

заказов. дней.

дней. играет определение момента заказа (tз) или такого уровня (Qз), когда необходимо делать заказ.

играет определение момента заказа (tз) или такого уровня (Qз), когда необходимо делать заказ. . (10.9)

. (10.9) дней, и, учитывая, что a=D/365, получим

дней, и, учитывая, что a=D/365, получим ед.

ед. и сопоставимо с циклом пополнения запаса

и сопоставимо с циклом пополнения запаса  , необходимо учитывать затраты, связанные с обслуживанием запаса в пути.

, необходимо учитывать затраты, связанные с обслуживанием запаса в пути. - время в пути;

- время в пути; - средняя величина запаса в пути.

- средняя величина запаса в пути. . (10.10)

. (10.10) . (10.11)

. (10.11) . (10.12)

. (10.12) д.е.

д.е. д.е.

д.е. д.е.

д.е. д.е.

д.е. , а реальный спрос

, а реальный спрос  является случайной величиной, распределенной по нормальному закону с дисперсией s2(a), то плотность распределения вероятностей величины Qз будет иметь вид, представленный на рис. 4.

является случайной величиной, распределенной по нормальному закону с дисперсией s2(a), то плотность распределения вероятностей величины Qз будет иметь вид, представленный на рис. 4.

для нормального закона распределения с вероятностью Р=0,997 укладывается в диапазон (

для нормального закона распределения с вероятностью Р=0,997 укладывается в диапазон (  ) по правилу «трех сигм».

) по правилу «трех сигм».

. (10.14)

. (10.14) , (10.15)

, (10.15) - табличное значение функции Лапласа;

- табличное значение функции Лапласа; - среднее квадратическое отклонение точки заказа.

- среднее квадратическое отклонение точки заказа. , где

, где  - уровень значимости.

- уровень значимости. ;

;  .

. ед.

ед. ед.

ед.