Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Сварные соединения. Общие сведения и характеристика. Изображения и обозначения на чертежах швов сварных соединенийСоединение деталей сваркой широко применяется в технике. При помощи сварки соединяются детали машин, механизмов, металлоконструкций, мостов, гражданских и промышленных зданий и т.п.

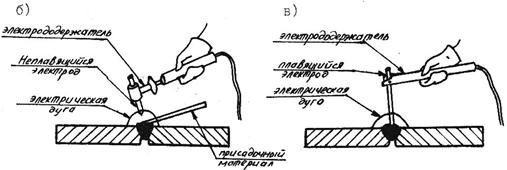

При сварке плавлением поверхности кромок свариваемых деталей плавятся и после остывания образуют прочный сварной шов. Чаще всего, сварка плавлением осуществляется газовой или дуговой (электродуговой) сваркой (рис. 26.1). При газовой сварке горючий газ (например, ацетилен), сгорая в атмосфере кислорода, образует пламя, используемое для плавления. В зону плавления вводится прутковый присадочный материал, в результате плавления которого образуется сварной шов.

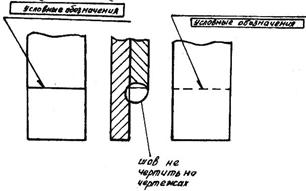

давлением осуществляется, как правило, одним из видов контактной электросварки: точечной (рис. 26.2 а), шовной-роликовой (рис. 26.2 и) и др. Помимо упомянутых способов в современной технике применяются и многие другие способы сварки: электрошлаковая, в защитных газах, ультразвуковая, лазером, индукционная и др. ГОСТ 2.312-72 устанавливает условные изображения и обозначения на чертежах швов сварных соединений. Штриховка изображения сечений свариваемых деталей выполняется в разные стороны. Сварные швы делятся на однопроходные и многопроходные в зависимости от числа проходов сварочной дуги. Независимо от способа сварки видимый шов изображается условно сплошной основной линией, а невидимый – штриховой линией. От изображения шва проводят линию-выноску, заканчивающуюся односторонней стрелкой.

ГОСТ 2.312-72 устанавливает вспомогательные знаки, входящие в обозначение шва и характеризующие его.

Знаки выполняются сплошными тонкими линиями. Знаки (за исключением знака 5) должны быть одинаковой высоты с цифрами, входящими в обозначение шва.

1) обозначение стандарта на типы и конструктивные элементы швов сварных соединений; 2) буквенно-цифровое обозначение шва по предыдущему стандарту, 3) условное обозначение способа сварки по этому же стандарту (допускается не указывать); 4) для швов, тип которых характеризуется катетом шва, проставляют: а) знак 1; б) размер катета в мм;

а) размер длины элемента провариваемого участка l, мм; б) знак 2 или 3; в) размер шага t, мм; 6) знак 4. В сварочном производстве применяются стандартные сварные швы, параметры которых определяются соответствующими стандартами. Типы швов определяет ГОСТ 5264-80. Сварные соединения из алюминия и алюминиевых сплавов выполняются швами по ГОСТ 14806-69. ГОСТ 16310-70 предусматривает типы швов для сварки изделий из винипласта и полиэтилена. Кроме того, существует еще ряд стандартов (ГОСТ 11533-75; ГОСТ 15164-78; ГОСТ 14776-69; ГОСТ 15878-70 и т.д.), определяющих типы и конструктивные элементы швов иных сварных соединений, а также способы их сварки. Каждый стандартный шов имеет буквенно-цифровое обозначение, полностью определяющее конструктивные элементы шва. Буквенная часть обозначения определяется видом сварного соединения. 1. Стыковое соединение (С) – свариваемые детали соединяются по своим торцовым поверхностям. 2. Угловое соединение (У) – свариваемые детали расположены под углом и соединяются по кромкам. 3. Тавровое соединение (Т) – торец одной детали соединяется с боковой поверхностью другой детали. 4. Соединение внахлестку (Н) – поверхности соединяемых деталей частично перекрывают друг друга. Между кромками свариваемых деталей предусматривается зазор величиной 0...5 мм. В зависимости от требований, предъявляемых к сварному соединению, кромки свариваемых деталей подготавливаются по-разному. Сварка может выполняться во всех четырех видах сварного соединения без скоса кромок и со скосом одной или двух кромок. Скосы могут быть симметричными и несимметричными, прямолинейными и криволинейными. Совокупность всех конструктивных особенностей стандартного шва обозначается цифрой, которая совместно с буквенным обозначением вида сварного соединения определяет буквенно-цифровое обозначение типа шва по соответствующему стандарту, например: C1, C2, СЗ, ..., У1, У2, УЗ,..., T1, Т2, ТЗ,..., H1, H2,... и т.п. По способу осуществления механизации технологического процесса различают ручную, полуавтоматическую и автоматическую сварку. Соответствующие стандарты. (ГОСТ2.312-72, ЕСКД) устанавливают условные обозначения способов сварки. Например, П – полуавтоматическая сварка под флюсом; А – автоматическая сварка под флюсом; П-3 – полуавтоматическая сварка плавящимся электродом в защитных газах; А-Н-3 – автоматическая сварка неплавящимся электродом в защитных газах; А-3 – автоматическая сварка плавящимся электродом в защитных газах и др. Швы сварных соединений могут выполняться усиленными (рис. 26.7). Усиление (выпуклость) шва определяется величиной q. Некоторые типы швов (отдельные швы тавровых, нахлесточных и угловых соединений) характеризуются величиной К (рис. 26.7 а), называемой катетом шва.

Условное обозначение шва, "изображенного на рис. 26.8 расшифровывается следующем образом: 1) 2) ГОСТ 5264-80 – шов для сварки деталей из углеродистой стали ручной дуговой сваркой (в условном обозначении шва способ сварки не указан); 3) C18 – стыковой двусторонний шов со скосом двух кромок. Размеры скоса кромок приведены в ГОСТ 5264-80, который устанавливает форму кромок; 4) знаки 4 указывают, что усиление снято с обеих сторон; 5) шероховатость поверхности шва: с лицевой стороны – Rz20, с обратной стороны – Rz80. На рис. 26.9 представлен сварной шов, характеризуемый следующими данными:

2) ГОСТ 14806-80 – шов для сварки алюминия; 3) Т5 – тавровый двусторонний шахматный шов без скоса кромок (любая сторона принимается за лицевую); 4) РНЗ – ручная сварка неплавящимся электродом в защитных газах (допускается не указывать); 5) 6) длина провариваемого участка 50 мм (l); 7) шаг 100 мм(t). Диаметр сварной точки устанавливают в зависимости от толщины S свариваемых деталей: d = 1.2S + 4 мм. Рекомендуемое расстояние между точками a = Зd при сварке двух элементов и a = 4d при сварке трех элементов.

|

||||||||||||||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 1191. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

Сварное соединение может быть выполнено в основном двумя способами: сваркой плавлением и сваркой давлением.

Сварное соединение может быть выполнено в основном двумя способами: сваркой плавлением и сваркой давлением.

Сварка давлением осуществляется при совместной пластической деформации предварительно нагретых поверхностей свариваемых деталей. Эта деформация происходит за счет воздействия внешней силы. Сварка

Сварка давлением осуществляется при совместной пластической деформации предварительно нагретых поверхностей свариваемых деталей. Эта деформация происходит за счет воздействия внешней силы. Сварка

Структура условного обозначения стандартного сварного шва приведена на схеме (рис.6.5). На схеме применены следующие обозначения:

Структура условного обозначения стандартного сварного шва приведена на схеме (рис.6.5). На схеме применены следующие обозначения: 5) для прерывистого шва проставляют (рис. 26.6):

5) для прерывистого шва проставляют (рис. 26.6):

– шов выполняется при монтаже изделия;

– шов выполняется при монтаже изделия; 1)

1)  6 – катет шва 6 мм;

6 – катет шва 6 мм;