Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Оборудование для фильтрования сахарных растворовЖидкие продукты сахарного производства, представляющие собой суспензии, т.е. смесь жидкости и твердых частиц, неоднократно подвергаются фильтрованию для удаления твердых частиц. Фильтруют сок I сатурации с содержанием около 5% твердых частиц, сок II сатурации - с содержанием 0,5 % твердых частиц, сульфитированный сок, сиропы свеклосахарного и рафинадного производств. Фильтры, применяемые в сахарном производстве, можно классифицировать по следующим основным характеристикам: по характеру работы – периодического действия (фильтр-прессы, дисковые, тарельчатые фильтры) и непрерывного действия (вакуум-фильтры). по способу создания разности давлений – под действием гидростатического давления столба суспензии (листовые, мешочные фильтры), под действием вакуум-насосов (вакуум-фильтры), под действием насосов (фильтр – прессы, дисковые и другие фильтры) по взаимному направлению действия силы тяжести и движения фильтрата – перпендикулярное (фильтр-прессы, дисковые фильтры), совпадающее (фильтры с горизонтальными дисками), противоположное (вакуум-фильтр). Кроме того, фильтры могут классифицироваться по конструктивным особенностям: форме и расположению перегородки, способу удаления осадка, наличию или отсутствию устройств для промывки, обезвоживанию и сушки осадка – и по другим признакам. В качестве фильтровальной перегородки применяется ткань, керамика, металлические сита, а в качестве вспомогательного фильтровального материала – специальные наполнители (кизельгур, перлит и т.д.). Для сахарной промышленности характерно использование разнообразных фильтров – вакуум-фильтров, дисковых, тарельчатых, мешочных и т.д.

Фильтры под давлением вида ФД.

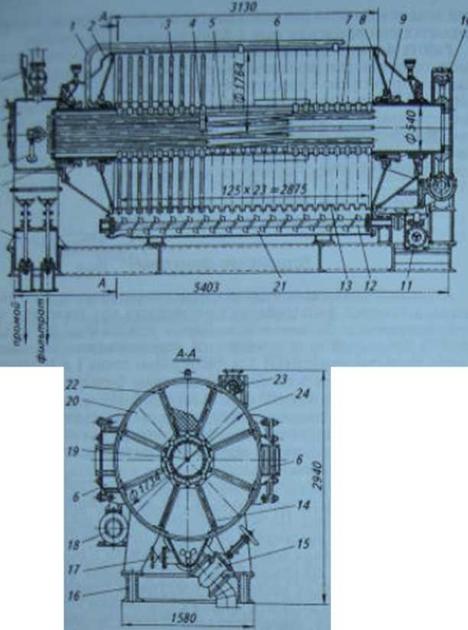

Для контрольного фильтрования сока I сатурации (при вакуум- фильтровальной установке с отстойником), фильтрования сока II сатурации и сиропов применяют фильтр-прессы. Они обладают низкими эксплуатационными показателями и требуют больших затрат фильтровальной ткани и рабочей силы при тяжелых условиях работы. Вместо фильтр-прессов широкое распространение нашли периодически действующие дисковые фильтры типа ФД, работающие под избыточным давлением, создаваемым насосом. В этих фильтрах направления действия силы тяжести и движения фильтрата взаимно перпендикулярны. По сравнению с фильтр – прессами дисковые фильтры улучшают условия труда, уменьшают затраты рабочей силы, снижают расход фильтровальной ткани, дают прозрачный , свободный от мути фильтрат, не требующий контрольного фильтрования. Промышленность выпускает три типоразмера дисковых фильтров: ФД-80 и ФД-100 для фильтрования соков и ФД-150 для фильтрования сиропов. Отличаются они конструктивно друг от друга лишь некоторыми узлами. Дисковой фильтр ФД-100 (рис. 2) представляет собой цилиндрический горизонтальный корпус, внутри которого в подшипниках, смазываемых масленкой, вращается полый вал с насаженными на нем 24 дисками. Вал с дисками вращается от электродвигателя через редуктор и червячную передачу. Активная длительность основного фильтрования сока I сатурации продолжается около 2,5 ч. После пропуска 40-50 м³ сока поступление его в фильтр прекращают. Оставшиеся примерно 3 м³ сока перед обессахариванием осадка вытесняют из фильтра сжатым воздухом и возвращают в сборник, откуда нефильтрованный сок подается в фильтр. Вначале обессахаривание осадка ведут промоем, полученным в предыдущем цикле фильтрования. Выходящий из фильтра промой направляют в сборник фильтровального сока. Затем обессахаривание осадка производят аммиачной водой в количестве 7 – 7,5 м³. Часть этого промоя (3-3,5 м³) предназначается для начальной фазы промывки осадка в другом фильтре, а часть направляется в известковое отделение для гашения извести. После этого подают воду в сопловое устройство и в течении 6-9 мин смывают осадок с дисков. Периодически по мере необходимости производят регенерацию ткани 2-3% - ным раствором соляной кислоты в течении 2-3 ч. Полный цикл работы фильтра (без регенерации кислотой) составляет около 3 часов. При фильтровании сока II сатурации и контрольном фильтровании сока I сатурации, осветленного в отстойниках, можно работать без осахаривания осадка. В этом случае подвод воды к фильтру не нужен, а смыв осадка осуществляется фильтровальным соком. Осадок при этом направляется на предварительную дефекацию или же на вакуум-фильтры. Как было сказано, для фильтрования сиропа применяются дисковые фильтры ФД-150, у которых в отличие от фильтра ФД-100 отсутствует сопловый аппарат и шнек для отвода осадка. Техническая характеристика дисковых фильтров типа ФД

Для фильтрования продуктов сахарного производства (кроме основного фильтрования сока I сатурации) применяются также тарельчатые фильтры с центробежной выгрузкой осадка. Разность давлений в них создается за счет действия насосов, а направление действия силы тяжести и движения фильтрата совпадают. На многих заводах для фильтрования соков и сиропов, в том числе и рафинадных, применяют патронные фильтры, а они аналогичны дисковым.

Рисунок 2. Дисковой фильтр ФД - 100 1 – труба; 2 – конический кронштейн; 3 – фильтрующий диск; 4 – трубка, отводящая сок из контрольного элемента; 5 коллекторная труба; 6 – люки; 7 – трубовал; 8 – днище; 9 – сальниковое уплотнение; 10 – червячная передача; 11 – привод лопастной мешалки; 12 – лопастная мешалка; 13 – вырезы; 14 – стойка; 15 – вентиль; 16 – рама; 17 – штуцер; 18 – привод трубовала; 19 – центральная труба; 20 – фильтрующий элемент; 21 – желоб; 22 – зажимы; 23 – сопловое устройство; 24 – корпус; 25 – сборник; 26 – скользящие опоры; 27 – отводная трубка; 28 – приемник; 29 – вытяжная труба.

Фильтр – пресс ФПАКМ.

Отечественная машиностроительная промышленность выпускает автоматизированные камерные фильтр-прессы с механизированным зажимом плит ФПАКМ , для фильтрования тонкодисперсных суспензий на предприятиях химической промышленности. Поверхность фильтрования составляет 2,5; 5; 10 и 25 м² (рис. 3). Фильтр-пресс состоит из горизонтально расположенных друг над другом фильтрующих плит , расстояние между которыми составляет 23...30 мм С обеих сторон плит установлены направляющие. Между плитами через ролики протянута бесконечная лента фильтрующей ткани, натяжение которой осуществляется натяжным устройством Для образования отдельных Для отделения фильтрата от шлама и отвода его из отдельных камер пресса камеры перекрыты опорными щелевидными плитами под которыми установлены поддоны 7 для сбора и отвода фильтрата. Осадок удаляется из фильтрующей ткани ножами. Регенерация ткани производится в регенерационной камере. Полный цикл работы фильтра состоит из следующих операций: · Подача жидкости в шланги и образование камер · Фильтрование · Промывка осадка · Отжатие промытого осадка сжатым воздухом · Подсушивание промытого осадка сжатым воздухом · Удаление осадка и регенерация фильтрующей ткани. Весь процесс фильтрования и вспомогательные операции автоматизированы и осуществляются по заданной программе. Предусмотрено также и дистанционное управление. Фильтр ФПАКМ пригоден как для фильтрования соков I и II сатураций, так и для осветления сиропа. Цветность сока I сатурации, полученного на фильтре ФПАКМ, значительно ниже по сравнению с декантатом и в среднем составляет 0,68% к массе осадка. Влажность осадка сока I сатурации около 33%. Применение фильтра для сока I сатурации позволяет исключить из технологической схемы сахарного производства отстойники, вакуум-фильтры и контрольные фильтры, а также снизить содержание сахара в осадке на 0,7 % к массе осадка. Низкая влажность осадка, удаляемого из фильтра, создает благоприятное условие для его сушки с целью использования в качестве удобрения. При использовании перлита возможно фильтрование густых сиропов с содержанием сухих веществ 65…68%. Недостатки фильтров ФПАКМ: они металлоемки и сложны в конструкционном отношении.

Рисунок 3. Фильтр-пресс ФПАКМ 1 – шланг резиновый; 2 – опорная щелевидная плита; 3 – фильтрующая ткань; 4 – нож для съема осадка; 5 – нож подчистки; 6 – камера регенерации; 7 - поддон; 8 – камера для очистки фильтрата; 9 – камера для суспензии. |

||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 379. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |