Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Описание конструкции печи для выплавки титанистых шлаковТитановые концентраты в принципе можно плавить в рудно-термических печах любой конструкции. Печи могут быть стационарными или поворотными, с закрытым или с открытым колошником. Стационарные печи строят главным образом на большую производительность, тогда как поворотные печи с закрытым колошником, позволяющие утилизировать образующийся горючий газ и улучшать условия труда[2]. Конструктивные элементы рудно-термической печи для выплавки богатых титановых шлаков практически не отличаются от аналогичных конструкций печей, применяемых для выплавки ферросплавов. На фундамент печи укладывают двутавровые балки, а на них стальные плиты, поддерживающие подину и кожух печи. Между стальными балками свободно циркулирует воздух, способствующий охлаждению подины. Для футеровки стен печи и подины в отличие от печей, используемых при выплавке ферросплавов, не применяют угольные блоки. Это объясняется тем, что при выплавке титановых шлаков получается чугун с низким содержанием углерода, вследствие чего он интенсивно растворяет углерод и быстро разъедает угольную футеровку. Химическая активность чугуна определяется также присутствием в нем некоторого количества титана, находящегося, по-видимому, в виде карбида, который взаимодействует с окислами футеровки и восстанавливает их. Поэтому на практике стремятся не допускать соприкосновения перегретого чугуна с футеровкой печи, особенно на границе раздела фаз[8].

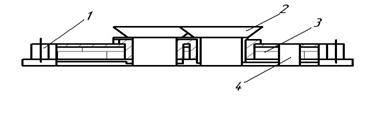

Особенности конструкции руднотермической печи

Для выплавки титанистых шлаков применяют печи мощностью 3,5 – 48 МВ·А открытого и закрытого типов с расположением электродов в линию или по вершинам равностороннего треугольника. Конструкция печей для выплавки шлаков аналогична конструкции рудновосстановительных печей, применяемых в других электротермических процессах[15].  Электропечная установка состоит из металлического кожуха на фундаменте, футерованного внутри магнезитовым кирпичом, электродов, системы подвески и перепуска электродов, системы токоподвода, печного трансформатора, водоохлаждаемого свода, системы водоохлаждения, загрузочных устройств, вытяжного колпака с экранирующими щитками и аппаратуры для управления электрическим режимом печи. В соответствии с технологией печь имеет одну летку. Закрытая печь имеет еще систему газоочистки. Размер кожуха печи и ванны определяется мощностью печи, а их форма – расположением электродов. Процесс выплавки титанистых шлаков протекает при сравнительно высоких температурах (1650-1750ºС), что создает тяжелые условия для работы футеровки. Поэтому его следует выполнять с особой тщательностью. При кладке магнезитовой подины необходимы притирка кирпичей и соблюдение минимального размера швов (не более 1 мм). Это предохраняет кирпичи кладки от проникновения в швы чугуна. Особенно тщательно следует футеровать летки для выпуска чугуна и шлака. Использование угольной футеровки не допускается[15]. Железо-титановые шлаки в жидком состоянии очень агрессивны, они растворяют практически все известные окислы. Поэтому для защиты боковых стенок футеровки печи от разрушения служит гарнисаж – настыль из более тугоплавкого титанового шлака, чем выпускаемый шлак. Его наращивают по специально разработанной технологии при пуске печи. Что касается подины печи, то она защищена постоянным слоем жидкого чугуна. С целью создания защитного слоя чугуна летку для его выпуска располагают на некотором расстоянии (500-800 мм) от уровня пода печи. Чтобы кирпичи с подины печи не всплывали, нижний слой чугуна должен находиться в твердом состоянии. Для прогрева подины и одновременно ее защиты в начальный период целесообразно наплавлять чугун из оборотной магнитной фракции, состоящей из корольков чугуна, извлеченных из шлаков в процессе дальнейшей переработки. Электрический ток в плавильное пространство подается при помощи графитированных или самообжигающихся электродов. В зависимости от типа и мощности печи устанавливают три или шесть электродов. При выборе величины распада электродов, расположенных по вершинам равностороннего треугольника, исходят из того, чтобы в середине ванны не могли образовываться участки с непроплавленной шихтой. Чем больше отношение диаметра ванны к величине распада электродов, тем больше стойкость футеровки и меньше тепловые потери с поверхности кожуха. При этом необходимо учитывать расстояние до летки. С увеличением глубины летки возрастают трудности при ее открывании[3]. Электрический ток подводится к каждому электроду при помощи электрододержателя, состоящего из водоохлаждаемого кольца и расположенного внутри него контактного узла. Контактный узел состоит из 4-8 медных контактных щек, прижимаемых к электроду, и токоведущих труб. Все основные конструкции контактного узла охлаждаются водой. Электрододержатель при помощи тяг подвешивается к несущему цилиндру (мантелю), при этом контактные щеки, кольцо электрододержателя и мантель электрически изолированы одно от другого. Верхняя часть мантеля снабжена пневмогидравлическим механизмом, посредством которого осуществляется захват, передвижение и перепуск электрода. Ход электрода должен обеспечить необходимую величину подъема при вскипании шлака и опускания при понижении уровня расплава в ванне во время выпуска шлака. Пневмогидравлический механизм перепуска электрода состоит из двух прижимных колец (верхнего и нижнего) и двух гидроцилиндров. Прижимное кольцо – это хомут, состоящий из трех шарнирно соединенных между собой изолированных щек и набора тарельчатых пружин, плотно прижимающих щеки к электроду и удерживающих его. Прижимное колцо разжимается при помощи клина, приводимого в действие пневмоцилиндром. Сжимая и разжимая в определенной последовательности прижимные кольца, можно при помощи гидроцилиндров заставить «шагать» весь пневмогидравлический механизм вдоль электрода в прямом и обратном направлении, т.е. производить прямой и обратный его перепуск. За один цикл можно перепустить электрод на величину до 150 мм. При необходимости операцию перепуска повторяют несколько раз. В закрытых руднотермических печах свод конструктивно выполнен из водоохлаждаемых сегментов. Для уплотнения электродов установлены водоохлаждаемые кессоны. Свод охлаждается от коллектора через систему труб и водонапорных рукавов[2].

Кожух печи Кожух ванны рудно-термической печи должен быть достаточно прочным, чтобы выдержать давление силы тяжести футеровки и шихтовых материалов, а также давление расширяющейся при нагреве футеровки[7]. Кожух выполняют из листовой стали толщиной 30 мм. Плоские стены кожуха цилиндрической ванны усиливают вертикальными ребрами и горизонтальными поясами жесткости. К верху кожуха печи приварен кольцевой желоб песчаного затвора. Днище кожуха рудно-термической печи обычно плоское, простое в изготовлении и достаточно прочное для условий службы ванны, опирающейся на раму из параллельно установленных двутавровых балок, закрепленных на фундаменте печи или на плите механизма вращения ванны.

Свод печи Свод закрытой ванны печи для выплавки титановых шлаков обеспечивает герметизацию рабочего пространства над колошником и утилизацию отходящих газов, а также улучшает условия обслуживания печей, защищая персонал от теплового воздействия. Необходимо отметить, что наличие свода вносит изменения в технологию выплавки сплава, влияет на электротехнические показатели (cosφ, η) [2]. Конструкция свода должна быть надежной и прочной, особенно в условиях высокой температуры подсводового пространства[2]. Внутренняя полость секции высотой 50 мм предназначена для охлаждающей воды, поток которой направляется специальными ребрами-перегородками. Для уменьшения тепловых потерь из рабочего пространства ванны нижняя поверхность секции футерована слоем огнеупорной обмазки толщиной 50 мм, армированным приваренными к нижнему листу крючками.

Рисунок 1. Свод рудно-термической печи.

1-крайняя часть свода;2-загрузочная воронка;3-водоохлаждаемая футеровка;4-газоотводящий патрубок. Периферийные секции собирают в сводовом кольце и подвешивают к девяти консольным кронштейнам, опирающимся на рабочую площадку. Центральную секцию устанавливают между электродами[6].

Футеровка печи Высокая температура в реакционных «тиглях» ванны рудно-термической печи (порядка 1650-1750°С) определяет особо высокие требования к огнеупорности футеровки и ее химической стойкости к действию расплава, в особенности титанистого шлака[2]. Особенностью футеровки является большая толщина, (толщина подины достигает 2,5 м) и хорошая тепловая изоляция. В печи фактическим рабочим слоем футеровки ванны служит гарнисаж. Роль гарнисажа для повышения стойкости футеровки исключительно велика. Стойкость ванн с гарнисажем нормальной толщины составляет 6-10 лет и более, тогда как ванны шлаковых процессов, в которых по условиям плавки гарнисаж не может быть создан, требуют ремонта уже через 2-3 месяца работы.

Рисунок 2. Футеровка рудно-термической печи РКЗ-33. 1-кожух печи;2-асбестовый лист;3-магнезитовый огнеупорный кирпич;4-летка;5-магнезитовая крупка Механизм загрузки шихты

Шихту в рудно-термическую печь загружают сверху из специальных печных карманов (бункеров), расположенных на некоторой высоте над печью и оборудованных затворами. После открывания затвора материал по труботечке ссыпается в печь.

Рисунок 3. Механизм загрузки шихтовых материалов в рудно-термическую печь.

1-печной карман (бункер);2-труботечка;3-воронка. Затворы карманов бывают с ручным, пневматическим или электромеханическим управлением, а также с питателями, предназначенными для регулирования подачи шихты в печь. В печь шихтовые материалы из карманов по труботечке поступают в воронку, расположенную концентрически вокруг электрода и далее в печь через кольцевой зазор между отверстием в своде и электродом.

Электрододержатель

Электрод в рудно-термических печах подвешен (зажат) в двух местах – вверху в зажимных кольцах механизма перепуска электродов и внизу в электрододержателе. Последний предназначен для подвода тока к электроду, зажима электрода и его перемещения по вертикали. Электрододержатель состоит из несущего цилиндра, восьми контактных щек и нажимного кольца, снабженного зажимами. Несущий цилиндр (мантель), обеспечивающий подвеску (зажим) и перемещения электрода, выполнен из стального листа толщиной 10-16 мм, его диаметр превышает диаметр электрода на 150-200 мм и в зазор между ними сверху подают вентилятором воздух. Снизу цилиндр заканчивается кольцевой траверзой, к которой подвешены нажимное кольцо и контактные щеки. Зажим электрода в кольце, т.е. прижатие восьми контактных щек к электроду осуществляют с помощью зажимов кольца. Ток к щекам подводят по медным водоохлаждаемым трубкам. Щеки отливают из меди или сплавов на основе меди – бронзы или томпака, имеющих малое удельное электрическое сопротивление и высокую теплопроводность. Щеки делают полыми или залитыми внутри трубками для охлаждающей воды. Нажимное кольцо также водоохлаждаемое, его отливают из немагнитной стали или бронзы. |

||

|

Последнее изменение этой страницы: 2018-04-11; просмотров: 728. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |