Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Определение класса детали и выбор процесса аналога действующего технологического процесса

Технологический процесс разрабатывают на основе имеющегося типового или группового ТП. Для этого по технологическому классификатору деталей формируют технологический код. По коду изделие относят к определенной классификационной группе и действующему для нее типовому или групповому ТП. Типовой или групповой технологический процесс является информационной основой при разработке рабочего технологического процесса. Технологический классификатор деталей (ТКД) машиностроения и приборостроения [6] является логическим продолжением и дополнением Классификатора ЕСКД, разработанного в качестве информационной части ГОСТ 2.201-80 “Обозначение изделий и конструкторских документов”. Этот стандарт устанавливает структуру обозначения изделия и основного конструкторского документа, см. рис.1.19 и п.1.4.3. [3] Технологический классификатор деталей (ТКД) создает предпосылки для решения задач, направленных на снижение трудоемкости и сокращение сроков технологической подготовки производства: - анализ номенклатуры деталей по конструкторско-технологическим характеристикам; - группирование деталей по конструкторско-технологическому подобию для разработки типовых и групповых технологических процессов с использованием ЭВМ; - подетальная специализация участков, цехов и заводов; - повышение серийности и концентрация производства деталей; - унификация и стандартизация деталей и технологических процессов их изготовления; - рациональный выбор типов технологического оборудования; - тематический поиск и использование ранее разработанных типовых и групповых технологических процессов;  - автоматизация проектирования деталей и технологических процессов их изготовления. ТКД представляет собой систематизированный свод наименований признаков деталей, их составляющих частных признаков и их кодовых обозначений в виде классификационных таблиц. Структура полного конструкторско-технологического кода детали приведена на рис. 1.21, [3].

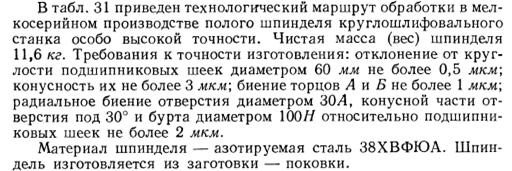

Пример оформления п. 2.3. Определение класса детали и выбор процесса аналога действующего технологического процесса Дeталь типа «Шпиндель» относится к 71 классу. Подкласс опредeляется отношением L/d детали, так как L свыше 2d, тогда присвaиваем подкласс 5. Группа 5 присвaивается дeталям бeз зaкрытых уступов, имeющих наружную резьбу. Подгруппа 4 соответствует деталям со сквозным гладким отверстием без резьбы. Вид 3 присваивается деталям без отвeрстий вне оси детали, имeющим пазы и/или шлицы на наружной пoвeрхности. Таким образом деталь типа «Шпиндель» имеет код классификационной характеристики ЕСКД :715543. Центральное сквозное отверстие требует особого внимания. Обработка полых шпинделей может быть выполнена по одному, наиболее предпочтительных, из двух маршрутов. Первый маршрут «от вала», который обычно начинается с фрезерования торцов и сверления в них центровых отверстий, которые служат технологической базой для чернового и получистового обтачивания наружных поверхностей. Сверление сквозного отверстия шпинделя обычно производится на специальном одно- или двух-шпиндельном станке специальным перовым сверлом с пластиной из быстрорежущей стали или твердого сплава. При вращении шпинделя с заготовкой сверлить можно на всю длину с одной установки. Если же вращать сверло, то для уменьшения его увода, сверлить следует до половины длины с одного конца и вторую половину с другого, то есть за две установки с базированием по обточенным шейкам. Второй вариант маршрута «от отверстия», при котором сначала обрабатывают сквозное отверстие, затем обрабатывают центровые фаски с углом конуса 75 ̊ по ГОСТ 14034-74. Далее, используя полученные центровые отверстия как технологическую базу, проводят обработку вала. Этот вариант маршрута является более точным. Выбранный аналог действующего технологического процесса изготовления детали типа «Шпиндель», согласно [7, стр. 257, табл.31] представлен в таблице 2. Аналогичная деталь типа «Шпиндель» показана на рис. 7. Дополнительные технологические требования детали аналога показаны на рис. 8.

Рис.7. Аналогичная деталь типа «Шпиндель»

Рис.8. Дополнительные технологические требования детали аналога

Таблица 2 Аналогичный технологический маршрут изготовления детали типа «Шпиндель»

Отличия аналога технологического процесса: 1) Нет необходимости выполнения обтачивания шеек под люнеты, так как при отношении l/d<10 деформации от сил резания не будут влиять на погрешность изготовления; 2) В образцовой детали есть торцевое биение поверхностей А и Б не более 1мкм, что предполагает дополнительную финишную обработку. На чертеже детали «Шпиндель» допуск торцового биения назначен только для левого базирующего торца относительно оси цилиндрической поверхности Ø70k6 в пределах 25мкм, тогда в отличии от аналога технологического процесса – нет необходимости проведения чистового и тонкого шлифования; 3) Диаметр сквозного центрального отверстия на чертеже детали «Шпиндель» равен 40мм и не имеет ступеней, в отличии от аналогичной детали. Поэтому нет необходимости производить рассверливание различных ступеней. После сверления отверстия диаметром 20мм проведем расточку отверстия для предотвращения появления наклепанного слоя при рассверливании. 4) Обозначения классов точности не соответствуют ныне действующим квалитетам точности. Так значение Ø60С ≡ Ø60h6, Ø100Н1 ≡ Ø100k6, Ø130С3 ≡ Ø130h9; 5) В отличие от детали аналога, на чертеже детали «Шпиндель» нет необходимости образования конусности поверхностей, следовательно этапы и операции обработки этих поверхностей не следует выполнять; 6) Обработка поверхности Ø60С = Ø60h6 детали аналога включает в себя черновое, получистовое и чистовое обтачивание, а также 3 этапа шлифовальной обработки для достижения допуска круглости в пределах 2мкм и качества поверхности Ra=0,1мкм. Поверхность шеек под подшипники Ø70k6 имеет менее жесткий допуск круглости, однако пройдет такие же этапы обработки для достижения допуска радиального биения в пределах 10мкм, допуска круглости до 4мкм и высотного критерия шероховатости Ra=0,2мкм.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 584. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |