Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Сварка пластмасс в поле токов высокой частоты ⇐ ПредыдущаяСтр 4 из 4

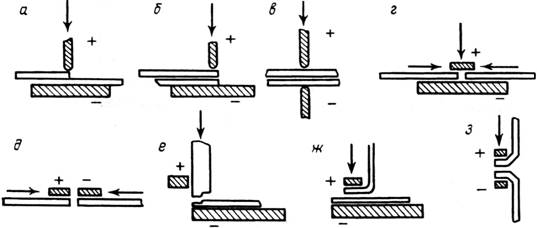

Сущность и схемы процесса Способ относится к методам сварки, при которых теплота генерируется в объеме свариваемого термопласта. Способ обеспечивает быстрый и локальный разогрев соединяемых поверхностей без проплавления всего объема материала. Нагрев термопластов в ВЧ поле происходит вследствие способности звеньев макромолекул, имеющих дипольное строение, поляризоваться при наложении электрического поля. При высокочастотном изменении направленности электрического поля изменяется поляризация макромолекул, которая происходит с некоторым запаздыванием, связанным с необходимостью преодоления внутренних сил, препятствующих смещению зарядов и переориентации диполей звеньев макромолекул. Энергия, затрачиваемая на преодоление внутреннего сопротивления, при поляризации преобразуется в тепловую. Различные пластмассы в переменном электрическом поле нагреваются При этом в материале происходит упругое смещение электронных оболочек атомов или смещение упруго связанных ионов. К материалам с таким видом поляризации относят неполярные или слабо полярные вещества: полистирол, полиэтилен, фторопласт, парафин и др. Второй вид поляризации совершается во времени и сопровождается выделением энергии, он называется релаксационным или дипольным. Дипольная поляризация связана с ориентацией диполей и радикалов в направлении электрического поля.  Способность материла нагреваться в поле ТВЧ характеризуют фактором диэлектрических потерь К= е х tgδ, где e – диэлектрическая проницаемость; tgδ – тангенс угла диэлектрических потерь. Сварке подвергаются только те полимеры, у которых фактор диэлектрических потерь составляет не менее сотых долей единицы. Это так называемые полярные полимеры: поливинилхлорид, полиамиды, поливинилацетаты, полиакрилы и т.д. Удельная мощность, генерируемая внутри термопласта в ВЧ поле, определяется по формуле Р = 0,55 . 10 –8 ∙ е tg δ f E2, где f – частота электрического поля, Гц; E – напряженность поля, В/м. Удельная мощность, потребляемая от источника питания на нагрев пластмассы, с учетом тепловых потерь Р = 4,18 .103 … Приведенные формулы позволяют производить расчеты необходимой мощности и параметров режима сварки в ВЧ поле. Сварка в ВЧ поле может осуществляться по прессовой и роликовой схемам (рис. 2.24).

Рис. 2.24. Прессовая (а) и роликовая (б) высокочастотная сварка

При прессовой сварке (рис. 2.24а) соединение получают за один рабочий цикл. Конфигурация сварных швов соответствует конфигурации электродов. Сварной шов укладывается одновременно по всему контуру, т.е. все участки шва свариваются в одном и том же режиме, нагрев происходит равномерно, что обеспечивает высокое качество сварного соединения. Электроды при прессовой сварке служат не только для подвода энергии в зоне соединения, но и для создания сварочного давления на эту зону и регулирования теплоотвода из нее. Разновидностью прессовой сварки является шовно-шаговая сварка. В этом случае материалы сваривают участками с определенным шагом. Подача материалов на шаг осуществляется в момент подъема электродов. При сварке синтетических тканей и пленок для этого используют машины типа швейных, оборудованные точечными электродами и механизмом шаговой подачи материалов на 1–2 мм. Роликовая сварка (рис. 2.24б) используется для получения непрерывных, протяженных швов. Электродами при этом служат ролики или диски. Один электрод-ролик соединяется с высокопотенциальным выводом ВЧ генератора, а другой заземлен. Прессовая сварка позволяет получить соединения внахлестку, встык, встык с одной или двумя накладками, втавр, на ус, с отбортовкой кромок и т.д. (рис. 2.25).

Рис. 2.25. Виды сварных соединений и схемы размещения электродов при сварке:

Сварка может производиться с одновременной отделкой шва и обрезанием по его краю. В случае обрезания электроды имеют специальную кромку

Рис. 2.26. Конструкция электродов для высокочастотной сварки с одновременным При сварке тонких пленок и синтетических тканей применяются электроды с мягкой рабочей поверхностью (рис. 2.27).

Рис. 2.27. Электроды с мягкой рабочей поверхностью: а – из ленты; б – из медной сетки; 1 – лента (сетка); 2 – резиновая подложка;

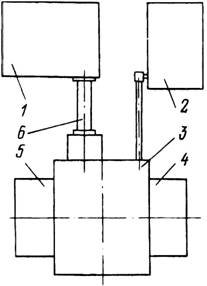

Технология и параметры режима сварки Основными параметрами режима ВЧ сварки являются частота тока, напряженность электрического поля, время сварки (продолжительность нагрева) и сварочное давление. Дополнительные параметры режима: размеры, форма и материал электродов, материал и размеры прокладок, укладываемых между электродами и свариваемыми деталями. Диапазон частот, при котором можно осуществлять быстрый нагрев термопластов, составляет 30–160 МГц. Полиамиды и синтетические ткани из капрона хорошо свариваются на частоте 27 МГц, лавсановые ткани – только при повышенных частотах (80–150 МГц), а полипропиленовые – вообще не свариваются. Для непластифицированного поливинилхлорида оптимальным является интервал частот 60–75 МГц, а для пластифицированного – 30–50 МГц. Для сварки линолеума этот интервал сужается до 30–40 МГц. Равномерный нагрев винипласта в процессе сварки обеспечивается на частоте 40–75 МГц. Напряженность электрического поля определяет удельную мощность, генерируемую внутри термопласта. Однако увеличение напряженности электрического поля ограничено возможностью электрического пробоя слоев пласт-массы. Обычно оптимальное значение напряженности электрического поля подбирается экспериментально, с учетом следующих рекомендаций: для сварки поливинилхлорида – 800–2000, линолеума – 250–350, полиамидов – 600–650, пенополистирола – 50 В/мм. При сварке винипласта нужно учитывать, что перегрев свыше 433К приводит к снижению его прочности. Поэтому напряженность электрического поля при сварке винипласта не следует назначать выше 1500 В/мм. Давление при сварке служит для создания физического контакта свариваемых поверхностей, обеспечения вытекания расплава в зоне сварки и более полного протекания диффузионных процессов. Оптимальные значения давления составляют для пластифицированного поливинилхлорида 0,7–2; линолеума – 0,05–0,15; полиамидов – 1,5–2,0; винипласта – 2–5 МПа. Время сварки определяется временем нагрева границы раздела свариваемых деталей до температур сварки. Время нагрева рассчитывается из баланса энергии: количество тепла, рассеиваемое в материале, должно быть равно сумме количества тепла, необходимого для разогрева материала до заданной температуры, и количества тепла, уходящего из зоны сварки за счет теплопроводности в околошовную зону и в электроды. Поэтому между временем сварки, удельной мощностью, толщиной материалов и максимальной площадью сварки существует тесная взаимосвязь. Оптимальное время сварки в значительной мере зависит и от природы свариваемых материалов. Так, сварка пластифицированного поливинилхлорида происходит за десятые доли секунды, а полиамидов – за 10–15 с. Оборудование для ВЧ сварки Установки для ВЧ сварки включают в себя ВЧ генератор и технологические устройства (рис. 2.28 и 2.29).

Рис. 2.28. Схема размещения элементов высокочастотной сварочной установки:

Рис. 2.29. Конструктивная схема высокочастотного сварочного пресса: 1 – привод рабочей плиты; 2 – высокопотенциальная рабочая плита; 5 – приводная часть разъемного экрана; 6 – привод экрана; 7 – станина пресса

Технологические устройства включают в себя собственно сварочное устройство и элементы, обеспечивающие механизацию и автоматизацию процесса, например загрузочные устройства. Ламповые генераторы, питающие современные высокочастотные сварочные установки, представляют собой генераторы с самовозбуждением или автогенераторы. Выпускаемые в настоящее время ламповые генераторы для ВЧ сварки работают исключительно на частоте 27,12 МГц. Генераторы серии ВЧГ Сварочные устройства в зависимости от используемой схемы сварки делятся на прессовые стационарные, ручные, типа клещей и роликовые шовные установки. Наибольшее распространение имеют сварочные прессы. По конструкции станины высокочастотные прессы делятся на консольные и портальные. Для совмещения во времени операций сборки заготовок и сварки, а также для предотвращения доступа человека в рабочее пространство пресса установки для ВЧ сварки снабжаются загрузочными устройствами. Они представляют собой загрузочные столы, подаваемые тем или иным способом из загрузочных позиций в позиции сварки. ВНИИТВЧ разработал серию сварочных высокочастотных установок типа ВЧД с потребляемой мощностью от 4 до 25 кВт и мощностью высокой частоты от 1,6 до 10 кВт. Установка ВЧД2-4/27 включает в себя сварочный пресс ПЧВ1-4 с потребляемой мощностью 10 кВт и ламповый генератор мощностью 4 кВт. Рабочее усилие при сварке изменяется от 12 до 14 кН. Максимальное время сварки Сварочная установка ВЧД6-4/27 предназначена для сварки изделий из поливинилхлорида. Мощность генератора – 4 кВт. В комплект установки входит сварочный пресс с гидравлическим приводом. Максимальное усилие пресса – Высокочастотные сварочные установки являются источниками электромагнитных излучений. Поэтому к ним предъявляются жесткие требования в отношении соблюдения норм допускаемых радиопомех, санитарных норм и правил при работе с источниками электромагнитных полей высоких, ультравысоких и сверхвысоких частот.

|

||

|

Последнее изменение этой страницы: 2018-05-31; просмотров: 374. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |