Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Сварка пластмасс нагретым инструментомСущность и схемы процесса Подвод тепловой энергии, необходимой для сварки термопластов, наиболее просто может происходить за счет контакта деталей с нагретым инструментом. Вид сварки, основанный на этом принципе, чаще всего называют сваркой нагретым инструментом. Можно встретить также термины «контактно-тепловая» или «термоконтактная сварка», подчеркивающие контактный способ передачи теплоты от инструмента к деталям. В контакт с нагретым инструментом можно вводить как поверхности, подлежащие сварке (рис. 2.10), так и внешние поверхности деталей (рис. 2.11).

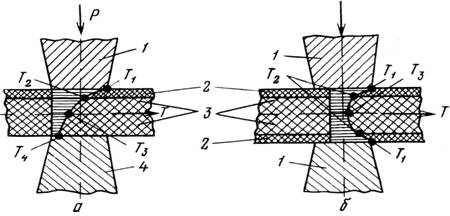

Рис. 2.10. Схемы сварки нагретым инструментом прямым нагревом:

В первом случае нагрев поверхностей, подлежащих сварке, до температур, превышающих температуры плавления, осуществляется за счет теплоотдачи от плотно поджатого к ним нагретого инструмента. Для того, чтобы подчеркнуть, что тепловая энергия подводится в этом случае непосредственно к поверхностям, подлежащим сварке, такую схему называют сваркой прямым нагревом. Можно встретить также термин «сварка оплавлением», отражающий тот факт, что перед сваркой соединяемые поверхности должны быть оплавлены.

Рис. 2.11. Схемы сварки нагретым инструментом косвенным нагревом  Во втором случае нагрев поверхностей, подлежащих сварке, осуществляется за счет теплопроводности слоя термопласта, расположенного между соединяемыми поверхностями и поверхностями, с которыми контактирует нагретый инструмент. Чтобы подчеркнуть непрямой характер подвода тепловой энергии к соединяемым поверхностям, такую сварку называют сваркой косвенным нагревом или сваркой проплавлением. Сварка прямым нагревом применяется для изготовления пластмассовых трубопроводов различного назначения, емкостей из формованных деталей, деталей машин, рамных конструкций из профилей и т.д. Наиболее просто таким методом получают стыковые сварные соединения стержней, труб, профилей из полиэтилена, полипропилена и поливинилхлорида толщиной 2–20 мм, а также угловые соединения при изготовлении соединительных деталей пластмассовых трубопроводов (рис. 2.12).

Рис. 2.12. Сварка труб при угловом соединении: (а) и при изготовлении отводов (б):

Прямой характер нагрева свариваемых поверхностей предопределяет прерывистость процесса (рис. 2.13), так как, чтобы соединить разогретые поверхности, необходимо сначала удалить из зоны сварки инструмент, а затем сдавить свариваемые детали. Соответственно, в таком процессе можно выделить три этапа: разогрев или оплавление поверхностей, подлежащих сварке; технологическую паузу, необходимую для удаления или перемещения из зоны сварки нагретого инструмента; осадку свариваемых деталей путем приложения давления и выдержки под давлением до достижения необходимой температуры охлаждения.

Рис. 2.13. Термомеханическая циклограмма контактной тепловой сварки прямым

Разновидностью сварки прямым нагревом является сварка нагретым элементом, остающимся в сварном шве. Нагрев такого закладного элемента проводят, пропуская через него электрический ток. В качестве закладного элемента применяют металлическую проволоку, которую в виде спирали укладывают в пазы соединительного элемента. Сварку нагретым инструментом, остающимся в сварном шве, целесообразно использовать при соединении в труднодоступных местах, при прокладке трубопроводов в стесненных условиях, трубопроводов с большим числом соединений. Сварка нахлесточных соединений из листовых, эластичных термопластов и пленок может выполняться непрерывно. Такая схема сварки получила название сварки нагретым клином. Она заключается в непрерывной сварке пленок, уложенных внахлестку, между которыми вручную перемещается наконечник нагретого инструмента, выполненный в виде клина. Контакт клина с внутренними поверхностями пленок приводит к их разогреву до температуры сварки. Сварной шов образуется за счет прижатия разогретых поверхностей друг к другу роликом, перекатывающимся вслед за инструментом. Сварка косвенным нагревом подразделяется на прессовую и термоимпульсную. Прессовая сварка осуществляется постоянно нагретым инструментом с большой теплоемкостью, причем нагрев соединяемых деталей и их сжатие осуществляются одновременно. Сварка может проводиться с односторонним или двусторонним подводом тепловой энергии. Чтобы предотвратить прилипание пластмассы к нагретому инструменту, между ними помещают разделительные прокладки из фторопласта-4, целлофана. Нагрев свариваемых поверхностей осуществляется за счет теплопроводности слоя термопласта, поэтому он происходит не мгновенно, а за какое-то определенное время, зависящее от температуры нагрева инструмента, теплофизических свойств материала и толщины свариваемых деталей. По этой же причине температура распределяется неравномерно по толщине деталей, причем наиболее высокая температура устанавливается на поверхности контакта инструмент – деталь. Эта температура должна быть выше температуры текучести. Увеличение скорости разогрева может быть достигнуто применением двустороннего подвода тепловой энергии и повышением температуры нагретого инструмента. Для получения непрерывных швов сварка косвенным нагревом может осуществляться по схеме роликовой или ленточной сварки (рис. 2.14).

Рис. 2.14. Схемы непрерывной сварки нагретым инструментом 7 – сварной шов

При роликовой сварке перемещение свариваемых материалов осуществляется между роликами, один из которых является приводным. Ролик или ролики могут выполнять и функцию нагретых инструментов. При ленточной сварке свариваемые материалы захватываются движущимися бесконечными металлическими лентами и перемещаются ими через зону нагрева и охлаждения. В зоне нагрева устанавливают два или несколько нагревателей. Обычно один из нагревателей закреплен неподвижно, а другой подпружинен, что позволяет устанавливать, необходимый зазор между ними. После выхода из зоны нагрева сварочные ленты с зажатыми свариваемыми материалами попадают в зону охлаждения.

Рис. 2.15. Схема термоимпульсной сварки: 1 – подвижная прижимная губка; 2 – теплоизоляционная прокладка;

Термоимпульсная сварка (рис. 2.15) осуществляется с помощью малоинерционных нагревательных элементов, по которым пропускают кратковременные, но мощные импульсы тока. В качестве нагревательных элементов служит металлическая лента или проволока. Сварка осуществляется по схеме прессовой сварки с одно- или двусторонним подводом энергии. В паузах между импульсами электрического тока сварной шов охлаждается под давлением. Термоимпульсная сварка применяется в основном для соединения пленок из полиолефинов толщиной 20–250 мкм. При большей толщине свариваемых материалов не удается за короткий промежуток времени разогреть соединяемые поверхности до температур сварки без значительного перегрева внешних поверхностей, контактирующих с нагревательными элементами. По этой же причине термоимпульсная сварка применяется в основном для соединения полиолефиновых пленок, имеющих широкий температурный интервал между переходом в вязкотекучее состояние и деструкцией. В зависимости от толщины свариваемых материалов длительность импульсов составляет 0,1–1 с. Термоимпульсную сварку можно совмещать с отделением припуска материала путем проплавления пакета пленок по всей толщине проволочным нагревателем. При этом получают одновременно два изделия с рантовыми (торцевыми) швами. Как уже указывалось выше, процесс сварки прямым нагревом состоит из трех этапов. Этап оплавления необходим для равномерного нагрева свариваемых торцов на определенную глубину. Для обеспечения эффективности такого нагрева необходимо в первую очередь достаточно быстро обеспечить полный контакт свариваемых торцов с нагретым инструментом. Это достигается за счет оплавления микронеровностей на поверхностях свариваемых торцов и удаления образующегося расплава под действием давления. Чем быстрее пройдут эти процессы, т.е. чем выше будут температура инструмента и давление, чем ниже вязкость расплава, тем быстрее установится плотный физический контакт поверхностей свариваемых торцов с инструментом. Во время установления такого контакта основная часть тепловой энергии затрачивается на оплавление микронеровностей, точки, удаленные от поверхности торцов практически не разогреваются. Поэтому это время называют временем инкубационного периода оплавления. Для обеспечения высокой производительности за счет сокращения инкубационного периода необходимо производить эту стадию этапа оплавления при максимальном давлении – 0,15–0,2 МПа. После физического контакта свариваемых торцов с нагретым инструментом начинается вторая стадия этапа оплавления – собственно нагрев торцов с продвижением теплового потока вглубь свариваемых деталей. Для быстрого достижения температуры плавления в сечениях, удаленных от поверхности торцов, необходимо, чтобы температура инструмента была на 50–100 0С выше температуры плавления термопласта, но не выше температуры интенсивной деструкции. Если бы инструмент и свариваемые торцы на этой стадии были неподвижны относительно друг друга, то глубина проплавления возросла бы с увеличением продолжительности нагрева и плотности контакта торцов с инструментом. Однако одновременно с процессом проплавления интенсивно развивается процесс вытеснения расплава за счет действия на него давления за зону контакта торец – инструмент с образованием, так называемого, первичного грата. Количественно оплавление может быть измерено величиной перемещения торца. Для получения максимальной глубины проплавления вторую стадию этапа оплавления следует проводить при давлении 0,01 МПа в течение времени, требуемого для установления равенства скоростей оплавления и проплавления. Технологическая пауза необходима для удавления инструмента. За ее время расплавленные торцы не должны сильно переохладиться. Кроме того, при длительной паузе интенсивно развивается процесс термоокислительной деструкции. Осадка свариваемых деталей на заключительной стадии процесса приводит к сближению макромолекул и возникновению межмолекулярного взаимодействия. Образованию связей на этом этапе могут препятствовать пузырьки воздуха, захваченные расплавом полимерного материала, окисленный поверхностный слой, а также различные загрязнения. Удаление воздушных прослоек, продуктов термоокислительной деструкции и других загрязнений возможно только при развитом течении расплава за зону сварки с образованием вторичного грата. Для этого давление должно быть снова повышено и обеспечена необходимая скорость осадки. При снятии усилия осадки создается поле собственных напряжений, соизмеримых с разрушающими напряжениями при растяжении, что может вызвать разрушение соединения. Избежать этого можно только путем выдержки в течение достаточного времени стыка под давлением, пока не произойдет его естественное охлаждение и релаксация напряжений.

|

||

|

Последнее изменение этой страницы: 2018-05-31; просмотров: 344. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |