Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

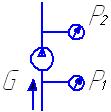

Оборудование для транспортировки газов ⇐ ПредыдущаяСтр 4 из 4 Компрессоры( центробежные, объемные, струйные, винтовые, мембранные). Объемные компрессоры: Лопастные: Плюсы -создают высокое давление, небольшие пульсирующие подачи, высокая производительность Минусы- ограничение частоты вращения Винтовые: Плюсы - компактность, бесшумность работы. Классификация компрессоров: 1) по давлению: а) от 2 атм. – газодувки; б) до 2 атм.- вентиляторы; в) 5- 10 атм. – компрессоры низкого давления; г) от 10 до 60 атм. – компрессоры среднего давления; д) 60 и выше- компрессоры высокого давления; 2) до 0,10 МПа –вентиляторы: - до 0,2 МПа – газодувки; - до 0,3 МПа – нагнетатели.; 3) по степени сжатия:

МАШИНЫ ДЛЯ ТРАНСПОРТИРОВКИ И СЖАТИЯ ГАЗА Компрессоры бывают: - объёмного типа( поршневые, ротационные, диафрагменные); - лопастного типа( центробежные, осевые); - струйные. В компрессорах объёмного типа сжатие газа осуществляется в замкнутой лопасти, объём которой изменяется. В лопастных- газу сообщается большая скорость. В зависимости от давления компрессоры делят: - вакуум компрессоры( от 2 атм.- газодувки); - компрессоры низкого давления ( 2 атм.-10 атм.); - компрессоры среднего давления (10-100 атм.; - компрессоры высокого давления( от 100 атм). Основные конструкции компрессоров: 1) Центробежные компрессора: Преимущества: - высокая производительность; - компактность; - возможность непосредственного соединения с приводом. 2) Поршневые: Преимущества:  - большое давление. Недостатки: - небольшая производительность. Используют для дозировки 3) Винтовые: Преимущества: - бесшумны; - компактны. Используют для высоковязких газов. Основные отличия компрессоров от насосов следующие: 1) Компрессора имеют распределительные органы- клапаны( пластинчатые, золотниковые, с пружинами и др.). 2) Элементы компрессоров не смазываются перекачиваемой жидкостью, поэтому компрессора имеют смазочные устройства работающие в двух направлениях: - смазка цилиндра; - смазка кривошипно–шатунного механизма. Способы смазки: 1) разбрызгивание; 2) ввод масла в газовый поток; 3) подвод смазки к каждой смазываемой точке в строгом определённом количестве. Это обеспечивается многоплунжерным насосом. Уплотнения компрессоров: Сальники имеют металлическую набивку ( мягкая набивка используется до 8 атм). Уплотнения смазываются маслом. Для пожаро- и взрывоопастных газовых смесей используют сложные конструкции торцовых уплотнений. Компрессорные станции имеют фильтры, маслогазоотделители, газосборники. Конструкция зависит от производительности компрессоров. Компрессорные установки имеют холодильники расположенные между ступенями сжатия газа и на выходе. Наиболее распространены батарейные или кожухотрубные. В связи с тем, что давление в компрессорах большие, что может привести к разрушению трубопровода используют предохранительные клапаны: закрытые и открытые, с пружинами, грузовые, и т.д.

ОСНОВНЫЕ ЭКСПЛУАТАЦИОННЫЕ ХАРАКТЕРИСТИКИ МАШИН ДЛЯ ТРАНСПОТИРОВКИ И СЖАТИЯ ГАЗОВ.

Степень сжатия

Вентиляторы предназначены для перемещения газа при малом сопротивлении гидравлической сети. Газодувки – для перемещения больших количеств газа при высоком сопротивлении гидравлической сети. Компрессора – для сжатия газа и перемещение его на большие расстояния. Вакуум-насосы – для отсасывания газа при давлениях ниже атмосферного. Вентиляторы и газодувки для больших расходов газа создающие разряжение не всасывании называются эксгаустерами. Основные характеристики: P – давление; Q – подача; N - потребляемая мощность; n – число оборотов. При эксплуатации компрессорного оборудования необходимо соблюдать ряд правил: 1) Перед пуском компрессора необходимо убедится о наличии достаточного количества масла в системе смазки. 2) Открыть продувочные вентили холодильников( вода может быть увлечена в следующую ступень компрессора за холодильником и вызывать разрушение компрессора. 3) Проверить ограничители крышек; 4) Запустить охлаждающую воду. 5) Проверять включен ли компрессор в холостую линию. После пуска: 1) Проверяют работу системы смазка. 2) Закрывают продувочные вентили холодильников убедившись, что из них вышел сухой воздух. 3) Переключают компрессор на рабочую линию( предварительно убедившись о распределении давления по ступеням. Контроль за работой компрессора осуществляется по приборам. Остановка компрессора: 1) Стравливают давление газа. 2) Открывают продувочные вентили. 3) Останавливают двигатель. 4) Отключают охлаждающую воду. 5) Убедится, что подшипники не греются. При работе: 1) Добавлять масло в систему смазку. 2) Наблюдать за ростом температуры охлаждающей воды. 3) Очищать холодильники от скопившейся влаги и масла. 4) Очистка масляных фильтров. 5) Проверка работы предохранительных клапанов. 6) Проверка работы уплотнений. 7) Проверка состояния фундаментов. 8) Поддержание машины в чистоте.

ОСНОВЫЕ КОНСТРУКЦИИ ТЕПЛООБМЕННОГО ОБОРУДОВАНИЯ Теплообменный аппарат - технологическое оборудование для процессов нагрева, охлаждения среды, изменения её агрегатного состояния или утилизации тепла. В общем объёме химического оборудования теплообменники занимают 15-18 % , а в нефтепереработке до 50%. По конструкции теплообменники делят на: Теплообменники из труб: - кожухотрубчатые ( до 80% от всех конструкций); - труба в трубе; - погружные змеевиковые; - пластинчатые и т.д. По назначению: - холодильники; - подогреватели; - испарители; - конденсаторы. По направлению движения потоков: - прямоточные; - противоточные: - перекрёстного тока. В химической , нефтеперерабатывающей и нефтехимической промышленности существуют особенности эксплуатации теплообменников, которые необходимо учитывать при выборе конструкций, материалов, направления потоков, элементов в которые необходимо подавать контактируемые теплоносители. Если одна из сред имеет высокое давление то если теплообменник трубчатый то в трубное пространство направляется теплоноситель с большим давлением ( трубы малого диаметра выдерживают большие давления). Если один из теплоносителей коррозионно активен то его направляют по трубам, так как в процессе работы в случае выхода из строя отдельных трубок их заваривают. Но для коррозионных сред рекомендуют использовать полимеры. Грязный теплоноситель пускают в то пространство которое более доступно для промывки и очистки.

ТЕПЛООБМЕННЫЕ АППАРАТЫ И ОБЛАСТИ ИХ ПРИМЕНЕНИЯ Основные конструкции: Теплообменники могут изготавливаться с поперечными или продольными перегородками. С подвижными или не подвижными трубными решётками. Используются как подогреватели, холодильники, испарители, конденсаторы. Испарители имеют вертикальную конструкцию для свободного движения пара вверх и для предотвращения образования застойных зон. Теплообменники с неподвижными трубными решётками используют при перепаде температур менее 50 Основные виды компенсирующих устройств: - с плавающей головкой; - с U-образные трубами; Также применяются сальниковые компенсаторы. Способы крепления труб: - развальцовка; - сварка; - сальниковое. Интенсификация процессов теплообмена достигается выравниванием термического сопротивления на противоположных сторонах поверхности теплопередачи. С той стороны где коэффициент теплопередачи

МАССООБМЕННОЕ ОБОРУДОВАНИЕ Массообменное оборудование предназначено для проведения процессов при которых вещество переходит из одной фазы в другую путём диффузии. К массообменным процессам относятся: - абсорбция; - адсорбция; - экстракция; - сушка; - ректификация; - кристаллизация. Основной вид оборудования: - колонны( полые, распылительные, тарельчатые, насадочные). Насадочные колонны используют при диаметре до 4 метров так как при больших диаметрах ухудшается распределение жидкости по сечению. В тарельчатых колонах тарелки монтируют на расстоянии более 300-400 мм. Это обусловлено необходимостью предотвращения уноса жидкости с тарелки на тарелку. Через 5-10 тарелок необходимы люки диаметром 500 мм для технического обслуживания. В местах установки люка расстояние между тарелками увеличивается до 800-1000 мм. Для обеспечения равномерного распределения жидкости по тарелке колонну устанавливают строго вертикально, а тарелки горизонтально по уровню.

ОСНОВНЫЕ ЭКСПЛУАТАЦИОННЫЕ ПАРАМЕТРЫ МАССООБМЕННОГО ОБОРУДОВАНИЯ Основные параметры зависят от технологического процесса и условий эксплуатации. В общем случае эксплуатационными параметрами является: - расход газа; - расход жидкости; - соотношение нагрузок по фазам - давление на входе и на выходе ; - перепад давления на каждом элементе; - КПД тарелки или эффективность по Мерфи:

- диапазон устойчивости работы колоны:

где

СПОСОБЫ УСТРАНЕНИЯ АВАРИЙНЫХ СИТУАЦИЙ ПРИ РАБОТЕ КОЛОННОГО ОБОРУДОВАНИЯ Наиболее опасным является прекращение подачи воды в дефлегматор. При этом давление в колонне растёт, что может привести к аварии. Для предотвращения этого на линии подачи пара устанавливают предохранительные клапаны или гидрозатворы. В случае остановки колонны её выводят на рабочий режим очень медленно повышая температуру на 1-2

МАШИНЫ ДЛЯ ИЗМЕЛЬЧЕНИЯ ТВЕРДЫХ МАТЕРИАЛОВ Измельчение - процесс механического разрушения твёрдых тел под действием внешних сил. Разделяют машины по способу воздействия на твёрдое тело: - по степени измельчения делят на дробилки и мельницы. Дробилки: - валковые; - щековые; - конусные; - молотковые; Мельницы: - шаровые барабанные; - вибрационные; - трубные трехканальные.

ЭСПЛУАТАЦИОННЫЕ ХАРАКТЕРИСТИКИ ДРОБИЛОК И МЕЛЬНИЦ - Массовая производительность G; - потребляемая мощность; - плотность материала и его прочностные свойства; - КПД дробилки; - степень измельчения I (отношение между размером среднего куска материала на входе и на выходе. Дробилки и мельницы работают в очень тяжёлых условиях: - высокие ударные нагрузки; - запылённость; Это производит к тому, что между исполнительными механическими дробилками во избежание заклинивания устанавливают предохранительные устройства( ременные передачи, муфты специальных конструкций). Подшипником воспринимают большие ударные нагрузки. Для фильтрации масла от загрязнений устанавливают различные фильтрующие элементы( фильтры, гидроциклоны…) Из-за ударных нагрузок часто ослабляют фундаментальный крепёж. Необходима проверка фундаментных болтов.

ВСПОМОГАТЕЛЬНОЕ ОБОРУДОВАНИЕ ХИМИЧЕСКИХ ПРОИЗВОДСТВ. ТРУБОПРОВОДЫ Колонная аппаратура, компрессоры, насосы, фильтры, сушилки, кристаллизаторы, резервуары и др. устройства связаны между собой большим количеством коммуникаций называемых вспомогательное оборудование химических производств. К этому оборудованию относят: 1) трубопроводы: - обычные; - обвязочные; - специальные; - неметаллические; 2) арматура. - регулирование; - изменение движения направления; - отключение отдельных участков токов; - предохранение оборудования и труб от разрушения в следствии опасно- го повышения давления. В химической промышленности транспортирование продуктов сырья имеют особенности: - температура ( -200 - перепады давлений( Поэтому вспомогательное оборудование изготавливается со специального материала по специальным правилам. Существует правила эксплуатации для различных типов трубопроводов. На каждый вид оборудования завод – изготовитель дает документацию на обвязку технологическим трубопроводом. На каждые 10 метров трубопровода обвязочного в среднем комплектуется 33 наименования типоразмеров труб, 61 наименование арматуры, 50 наименования фланцев, 23 отводов, 133 шпилек, болтов, гаек и прокладок. На заводах изготавливаются только прямые участки труб, а все повороты, отводы изготавливают и устанавливают по месту во время монтажа. Это на 40 % снижает трудоемкость заводского изготовителя, и снижается вероятность ошибок( нестыковок труб, фланцев, отверстий, арматуры и т.д.), снижает расход материалов, повышается качество и надёжность обвязочных трубопроводов. Под трубопроводами специального назначения подразумевают трубопроводы под давлением более 100 атм. и называются трубопроводы высокого давления. На них распространяются специальные правила на эксплуатацию и обслуживание; Под давлением меньше атмосферного(вакуум) трубы по которым транспортируют токсичные и агрессивные продукты. Основное требование к трубопроводам специального назначения – их герметичность. На трубопроводах высокого давления ставят специальные фланцевые соединения, болтовые соединения усиленные, устанавливают металлические прокладки, их часто проверяют на наличие утечек, а сварные соединения контролируют специальными методами. Для вакуумных трубопроводов герметичность проверять визуально очень сложно так как утечка происходит во внутрь. Поэтому эти трубопроводы стараются изготавливать цельными с минимальным количеством фланцевых соединений. Для трубопроводов для агрессивных, химически активных сред применяют по возможности неметаллические материалы. Из хрупких материалов - фарфор. Из футерованных материалов – гумирование, покрытие полиэтиленом, винипластом, стеклом. Не металлические материалы имеют ограниченное применение: Стеклянные –для особо чистых продуктов. Винипластовые – только в помещениях( так как не выдерживают долгое время минусовых температур) Полиэтилен – выдерживает многократное оттаивание и замерзание.

|

||

|

Последнее изменение этой страницы: 2018-05-31; просмотров: 136. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

вентиляторы;

вентиляторы; газодувки;

газодувки; компрессоры;

компрессоры;

, линейное расширение трубок и кожуха достигают значений при которых возможны разрывы из-за неравенства расширений. Для предотвращения этого применяют различные компенсирующие устройства.

, линейное расширение трубок и кожуха достигают значений при которых возможны разрывы из-за неравенства расширений. Для предотвращения этого применяют различные компенсирующие устройства. меньше подбирают рациональный гидродинамический режим потоков( ликвидация застойных зон при помощи установки распределительных устройств у штуцеров, увеличение скорости движения теплоносителя, установка турбулизирующих вставок, оребрение поверхности и т.д.

меньше подбирают рациональный гидродинамический режим потоков( ликвидация застойных зон при помощи установки распределительных устройств у штуцеров, увеличение скорости движения теплоносителя, установка турбулизирующих вставок, оребрение поверхности и т.д. ;

; ,

, ;

; и

и  - расходы газа при котором колонна работает эффективно.

- расходы газа при котором колонна работает эффективно. 1200°С);

1200°С); мм. рт. ст. до 18000 атм.).

мм. рт. ст. до 18000 атм.).