Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Методика расчёта основных параметров вибрационных катков

Подбор вибрационного катка осуществляется, исходя из линейного давления q в зависимости от вида грунта (для супесчаных грунтов q =150…300 Н/см), (для суглинистых грунтов q=500…600 Н/см). Оптимальная скорость движения катка определяется как: где ω –частота колебаний, Гц. Расчёт эксплуатационной производительности производится по формуле (3.14).

Таблица 3.4- Техническая характеристика вибрационных катков

3.3.5 Методика расчёта основных параметров трамбовочных машин При подборе трамбовочных машин следует учитывать площадь контактной поверхности (F) рабочего органа, массу трамбующей плиты (М). Площадь контактной поверхности (F) рабочего органа определяется как: где В, L – ширина и длина контактирующей части рабочего органа, м. Ширина рабочего органа (В ) определяется, м : где hсл – толщина уплотняемого слоя, м При этом меньший размер соответствует грунтам, близким к пескам, а больший размер – супесям. Длину L в расчётах следует принимать равной ширине В. Масса трамбующей плиты( рабочего органа) определяется по формуле:  где m – удельная масса, кг/м2 , (см. таблицу 3.5)

Таблица 3.5 – Значения удельной массы трамбующей плиты от уплотняемых материалов

Эксплуатационная часовая производительность трамбовочной машины определяется: где VT – cкорость движения трамбовочной машины, м/с; кв – коэффициент использования машины по времени (коэффициент сменности), показывающий долю времени непосредственной работы машины на объекте в смене, (среднее значение кв = 0,75…0,8); hсл – толщина уплотняемого слоя, м Количество проходов N определяется как:

где k- коэффициент, зависящий от оптимальной плотности и вида грунта ( для связных грунтов - k = 4…7; для несвязных - k = 2…4); ip – предельный удельный ударный импульс, Н∙с/м2 (см. таблицу 3.6); i – ударный импульс, Н∙с/м2 ; ho – оптимальная толщина слоя уплотнения (ho =0,6…0,8 м).

Таблица 3.6 – Значения предельного ударного импульса трамбующей плиты от уплотняемых материалов

Удельный импульс трамбовочной машины определяется: где М-масса трамбующей плиты, кг; F-Площадь контактной поверхности, м2; V1- скорость удара, м/с, определяемая как: где Н – высота падения трамбовочной плиты, м; g-ускорение свободного падения.

Таблица 3.7- Техническая характеристика трамбовочных машин

Практическая работа № 6 Выбор и комплектование машин для уплотнения грунтов Исходные данные Для требуемого объёма работ осуществить выбор и комплектование машин для уплотнения грунтов и дорожных материалов. Порядок выполнения работы 1. Используя исходные данные по варианту заданий (таблица 3.8), произвести согласно рекомендациям в п.3.2 выбор типа и параметров уплотняющей машины. Привести схему выбранной машины и ее параметры. 2. Осуществить расчёт производительности выбранной машины по формулам (3.7 и 3.9). 3. С учётом исходных данных рассчитать требуемый темп работ по формуле (3.4). 4. По исходным данным выбрать целесообразное количество смен в сутках. 5. Определить требуемое количество машин по формуле (3.6).

Таблица 3.8 – Исходные данные и варианты заданий

Таблица 3.9- Пределы прочности грунтов при укатке (σр) , МПа

Таблица 3.10-Допускаемые значения контактных давлений при укатке различных материалов, МПа

Таблица 3.11-Модуль деформации уплотняемых материалов (Е0) , МПа

Выводы по работе ______________________________________________________ _______________________________________________________

Контрольные вопросы к практической работе № 6 1.Дать характеристику укатки. 2.Как осуществляется процесс трамбовки? 3.В чём особенности виброуплотнения? 4.Где используются пневмоколёсные катки? 5.Как осуществляется процесс уплотнения кулачковыми катками? 6.В каких случаях используются катки с гладкими вальцами? 7.Охарактеризовать область применения вибрационных катков. 8.На чём основан эффект уплотнения трамбовочных машин? 9.Дать характеристику технологических схем при уплотнении материалов. 10. Как определить часовую эксплуатационную производительность пневмоколёсных катков. 11.Как осуществить выбор кулачковых катков? 12.Как рассчитать потребное количество проходов кулачковых катков? 13. Как определить часовую эксплуатационную производительность катков с гладкими вальцами? 14.В чём заключается методика расчёта вибрационных катков? 15.Как рассчитать массу трамбующей плиты? 16.Как определить необходимое количество проходов трамбующих машин?

4 Выбор и комплектование машин для уплотнения грунтов

4.1Состав бетонных работ в строительно-дорожном производстве Бетон - искусственный камневидный строительный материал, полученный в результате затвердевания предварительно перемешанной смеси вяжущего вещества (цемент, вода), заполнителей и добавок (песок, щебень). Бетонные работы характеризуются последовательным выполнением заготовительных, транспортных, укладочных и уплотнительных процессов. Схематично весь комплекс бетонных работ представлен на рисунке4.1 1 - этап приготовления и подачи компонентов бетонной смеси; 2 - этап доставки бетонной смеси от завода до места укладки; 3 - этап подачи бетонной смеси к месту укладки; 4 - этап уплотнения бетонной смеси. Рисунок 4.1 – Общая технологическая схема процесса проведения бетонных работ Первый этап связан с приготовлением бетонной смеси, который осуществляется на специальных бетонных заводах и установках. После приготовления бетонной смеси осуществляется её доставка от завода до места укладки автобетоносмесителями, автобетоновозами и другими транспортными средствами. Далее производится подача бетонной смеси к месту укладки бетоноукладчиками, бетононасосами, различными подъёмниками и кранами. Следующим этапом при производстве бетонных работ является уплотнение бетонной смеси вибрированием с применением специальных аппаратов-вибраторов, устанавливаемых на поверхности или опущенных в бетонную смесь; трамбованием (для жестких смесей, когда нужно исключить воздействие вибрации) с использованием ручных трамбовок и штыкованием специальными шуровками из арматурной стали

.

4.2 Типовые структуры комплектов машин и технологии выполнения механизированных бетонных работ 4.2.1 Машины и механизмы для приготовления бетонной смеси Бетонную смесь приготавливают на бетонных заводах или на специальных бетоносмесительных установках. В зависимости от назначения, мощности и особенностей объектов-потребителей существуют : постояннодействующие стационарные и приобъектные бетонные и растворные заводы; быстро перебазируемые сборно-разборные заводы и передвижные смесительные установки. Постояннодействующие стационарные заводы выпускают товарный бетон (раствор) для различных потребителей близлежащих районов или для заводов железобетонных сборных конструкций. Приобъектные заводы сооружают для строительства конкретных объектов, рассчитанных на эксплуатацию в течение нескольких лет. Для лучшего использования такие заводы должны иметь возможность быстрого перебазирования на другие объекты без больших затрат на монтаж-демонтаж оборудования и стационарные сооружения. Передвижные бетонные и растворные смесительные установки представляют собой агрегаты, смонтированные на прицепах или состоящие из блоков, перевозимых транспортными средствами. Эти установки предназначены для обслуживания рассредоточенных объектов. Бетоносмесители подразделяются : по режиму работы - на цикличные и непрерывного действия, а по способу перемешивания - на гравитационные и принудительного перемешивания. В состав завода или установки (рисунок 4.2) входят: · склады заполнителей и цемента, имеющие механизмы для штабелирования и подъемно-транспортное оборудование для подачи их в смесительное отделение; · смесительное отделение с дозировочным оборудованием, расходными бункерами, смесительными машинами и устройствами для приема готовой смеси и выдачи ее потребителю.

1,3-конвейеры; 2-поворотная воронка; 4-элеватор; 5,6,12-дозаторы; 7,8-расходные бункера цемента и заполнителей; 9-приёмная воронка; 10-бетоносмеситель; 11-раздаточные бункера. Рисунок 4.2 - Бетоносмесительная установка СБ-6Б-11

4.2.2 Машины и механизмы для транспортировки, подачи и распределения бетонной смеси Доставка бетонной смеси к объекту бетонирования, а также её распределение и укладка при возведении сооружений – наиболее ответственные, трудоёмкие и дорогостоящие операции бетонных работ. Приготовленную бетонную смесь к месту укладки перевозят автобетоносмесителями, автобетоновозами, авторастворовозами (рисунки 4.3 - 4.6). 1 – базовый автомобиль; 2 – управление компрессором; 3 – бак для воды; 4 – привод смесительного барабана; 5 – смесительный барабан; 6 – загрузочно-разгрузочное устройство; 7 – рама; 8 – управление реверсом редуктора; 9 – панель КиП; 10 – муфта сцепления; 11 – муфта насоса; 12 – управление подачей топлива. Рисунок 4.3 - Автобетоносмеситель на базе автомобиля КамАЗ – 5511

1 - дозировочно-промывочный бак; 2 - смесительный барабан; 3 - загрузочно-разгрузочное устройство; 4 - механизм вращения барабана. Рисунок 4.4 - Автобетоносмеситель на базе автомобиля МАЗ – 503

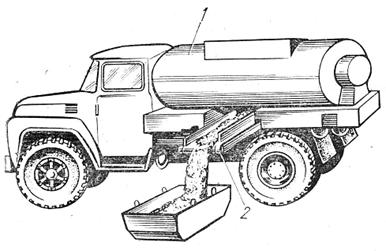

а) положение разгрузки; б) транспортное положение; 1 - телескопические гидроцилиндры; 2 - опорная рама; 3 - опрокидной кузов; 4 – упор; 5 – гидроцилиндр для открывания и закрывания крышки кузова; 6 – шасси; 7 – крышка кузова в закрытом положении; 8 – закрытая часть кузова. Рисунок 4.5 - Автобетоновоз на базе автомобиля ЗИЛ –ММЗ - 553 1-цистерна; 2-устройство выгрузки раствора Рисунок 4.6- Авторастворовоз на базе автомобиля ЗИЛ

Автобетоносмесители применяют для транспортирования на дальние расстояния и приготовления бетонной смеси в пути следования к месту её укладки, а также при транспортировании смеси с побуждением её при перевозке. Автобетоновозы применяют для перевозки качественной бетонной смеси на расстояние до 30 км. Отличаются от автомобилей- самосвалов устройством кузова, который выполнен в форме мульды (каплеобразной формы без острых углов) с крутонаклоненной задней стенкой. Для предохранения смеси от воздействия атмосферных осадков и ветра кузов оборудован крышкой, а от воздействия перепада температур – имеет двойные стенки кузова через которые проходят горячие выхлопные газы. Для лучшей выгрузки смеси кузов оснащен встряхивающим устройством. Авторастворовозы применяют для транспортирования качественных строительных растворов различной подвижности с побуждением в пути следования и механической выдачей смеси на строительном объекте. Подача и распределение бетонной смеси в монолитные конструкции чаще всего осуществляется строительными кранами с помощью бадей. Преимущество этой схемы заключается в больших технологических возможностях из-за точной подачи смеси на объект и наиболее целесообразного использования строительных кранов. Бадьи (бункеры) должны быть достаточно герметичными, чтобы исключать потери цементного раствора, удобными при разгрузке-выгрузке, а также обеспечивать возможность постепенной регулируемой разгрузки. По конструктивным признакам бадьи подразделяются на поворотные и неповоротные. Поворотные бадьи загружают бетонной смесью из автотранспорта, при этом они находятся в горизонтальном положении. В момент подъёма крана бадья принимает вертикальное положение, и смесь выгружается в конструкцию. Неповоротные бадьи загружаются смесью на бетонных заводах либо на объекте. В первом случае смесь загружается бадьевозами или бортовыми автомобилями, во втором случае -автобетоносмесителями и автобетоновозами. Механизм подачи бетона из бадей с помощью крана представлен на рисунке 4.7 1- корпус бадьи; 2 - полозья; 3 - затвор; 4 - траверса; 5 - крюк крана Рисунок 4.7 - Механизм подачи бетона в конструкцию с помощью крана и бадьи

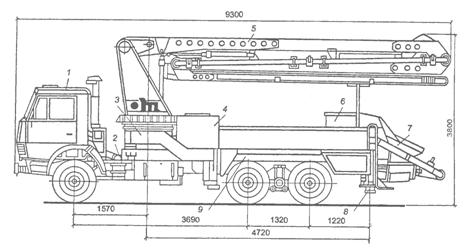

При бетонировании массивных конструкций наиболее эффективны ленточные конвейеры. Их преимущества заключается в следующем: 1 .Обеспечение большей ,чем у кранов производительности при минимальных трудозатратах. 2. Дешевизна и простота в эксплуатации в отличие от бетононасосов. 3. Возможность подачи смеси с любыми перерывами. При подаче больших объемов свежеприготовленной смеси во внутриплощадочных условиях широкое развитие получил бетононасосный транспорт (автобетононасосы, поршневые бетононасосы с механическим и гидравлическим приводами). Главное их преимущество заключается в возможности равномерной подачи смеси по горизонтали и вертикали. Автобетононасос подает бетонную смесь по горизонтали и вертикали с помощью распределительной стрелы, оснащенной бетоноводом, куда смесь подается бетононасосом. Все это оборудование монтируется на шасси автомобиля КамАЗ.

Схемы работы бетононасосов и автобетононасоса представлены на рисунках 4.8 , 4.9, 4.10,4.11 3 - нагнетательный клапан; 4 – поршень. Рисунок 4.8 - Схема работы бетононасоса с механическим приводом I, II – такты работы цилиндров; 1 - приёмный бункер; 2 - приводные гидроцилиндры; 3 – камера с промывочной водой; 4 - транспортный цилиндр; 5,7 - вертикальная и горизонтальная шиберные пластины; 6 - гидроцилиндр шиберной пластины. Рисунок 4.9 - Схема работы гидравлического бетононасоса 1 – базовый автомобиль; 2 – коробка отбора мощностей; 3 – выносная опора; 4 – гидробак; 5 – распределительная шарнирно-сочлененная стрела; 6 – бак для воды; 7 – приемный бункер смеси; 8 – гидроцилиндры выносных опор; 9 – рама бетононасоса. Рисунок 4.10. Автобетононасос на базе автомобиля КамАЗ – 53213

Подача бетонной смеси к месту укладки автобетононасосом представлена на рисунке 4.11.

1 - гибкий рукав; 2 - шарнирно-сочленённая стрела; 3 -бетоновод; 4 - гидроцилиндр; 5 - бетононасос; 6 - приёмный бункер бетононасоса; 7 – автобетоносмеситель. Рисунок 4.11 - Бетонирование перекрытия с использованием автобетононасоса

4.2.3 Машины и механизмы для уплотнения бетонных смесей

Бетонная смесь в рыхлом, неуплотнённом состоянии содержит много воздуха. Цель уплотнения заключается в удалении воздуха для получения материала с морозостойкой, водонепроницаемой и прочной структурой. Рыхлая бетонная смесь, уложенная в опалубку, должна достигнуть рабочего состояния и соответствующей прочности после удаления из неё воздушных пустот путём вибрационного воздействия на нее. Такой технологический процесс обеспечивается с помощью вибраторов – источников механических колебаний. По способу воздействия на бетонную смесь вибраторы подразделяются на 3 типа: Внутренние (глубинные) с погружаемым в смесь и передающим ей колебания вибронаконечником или корпусом (рисунок 4.12,а) Наружные - прикрепляемые к опалубке болтами или иными захватными устройствами и передающие смеси колебания через опалубку (рисунок 4.12, б); Поверхностные - устанавливаемые на уложенную смесь и передающие ей колебания через рабочую площадку (рисунок 4.12, в).

а - внутренний глубинный вибратор; б - наружный вибратор; в - поверхностный вибратор; 1-опалубка; 2-дебаланс (неуравновешенная масса, создающая колебания);3-рабочая площадка вибратора; 4-рабочая тяга для перестановки поверхностного вибратора. Рисунок 4.12 - Схемы уплотнения бетонных смесей вибраторами

При комплексной механизированной укладке и уплотнении бетонных смесей часто применяют пакеты вибраторов (источников механических колебаний), подвешиваемых на рабочие органы тракторов, экскаваторов или кранов (рисунки 4.13, 4.14).

1 – рама пакетов; 2 – вибраторы ; 3 – крепление вибраторов к раме; 4 – кронштейн для подвески пакета к рабочему органу машины.

Рисунок 4.13 – Конструктивные схемы пакетов вибраторов

Рисунок 4.14 - Уплотнение бетонной смеси пакетом вибраторов на базе трактора

4.3 Методики выбора и расчёта эксплуатационных и технико- экономических показателей комплектов машин для выполнения бетонных работ 4.3.1 Машины для приготовления бетонных смесей Технологический процесс приготовления смесей включает последовательно выполняемые операции: загрузку отдозированных компонентов (вяжущих, заполнителей и воды) в смесительную машину, перемешивание компонентов и выгрузку готовой смеси. Смесители классифицируют по трем основным признакам: характеру работы, принципу смешивания, способу установки. По характеру работы различают смесительные машины периодического (циклического) и непрерывного действия. В смесителях цикличного действия (рисунок 4.15 а...г) перемешивание компонентов и выдача готовой смеси осуществляются отдельными порциями. Каждая новая порция компонентов бетона или раствора может быть загружена в смеситель лишь после того, как из него будет выгружен готовый замес. Смесители цикличного действия обычно применяют при частой смене марок бетонных смесей или растворов. В них можно регулировать продолжительность смешивания. В смесителях непрерывного действия (см. рисунок 4.15 д)загрузка компонентов, их перемешивание и выдача готовой смеси осуществляются одновременно и непрерывно.

Рисунок 4.15-Схемы перемешивания материалов в смесительных машинах

Отдозированные компоненты непрерывным потоком поступают в смеситель и смешиваются лопастями при продвижении от загрузочного отверстия к разгрузочному. Готовая смесь непрерывно поступает в транспортные средства или расходный бункер. Смесители непрерывного действия наиболее целесообразно применять для приготовления больших объемов бетонной или растворной смеси одной марки.

1 - редуктор; 2 - кожух; 3 -клиновой ремень; 4- двигатель 2СД-М1 -11:5 - колесо; 6 - дышло; 7 - рама; 8- смесительный барабан; 9-лопасть Рисунок 4.16-Бетоносмеситель СБ-116А

1-ротор; 2-двигатель; 3-пульт управления; 4-крышка; 5-редуктор; 6-смесительный барабан; 7-пневмоцилиндр; 8-затвор Рисунок 4.17-Роторный бетоносмеситель

4.3.2 Методика выбора потребного количества смесительных машин На начальном этапе выбора необходимо знать производительность смесителя, коэффициент выхода готовой смеси, коэффициент использования машины по времени (0,75-0,8); время загрузки (15-18 с.); время выгрузки (10-18 с.); время смешивания (90-180с. для бетона, 40-90 с. для раствора) . Если производительность смесителя не известна, то её можно рассчитать по следующим формулам. Производительность (м3/ч) смесителей циклического действия: где VВ — вместимость смесителя (по загрузке), л; z-число замесов в час; кв — коэффициент выхода смеси (кв = 0,65); ки — коэффициент использования машины по времени (ки =0,8 ... 0,85). Число замесов определяется: где t1— время загрузки смесителя, с; t2 — время выгрузки смеси, с ; t3— время перемешивания, с . Используя технические данные по объёму загрузки бетоносмесителей можно определить их число:

где G- требуемый объём вырабатываемого бетона, л/ч; Пэ.ч –производительность бетоносмесителя , м3/ч Число смесителей непрерывного действия, их тип и конкретная марка определяются заданной производительностью и режимом работы предприятия. Требуемый суммарный производственный объем смесителя (Vс )(по выходу) (л): где Пг—годовая производительность завода, м3, z — число замесов машины в час; Тг — годовой фонд рабочего времени, ч. где ДГ—количество рабочих дней в году; с — число смен работы предприятия в сутки; tсм — количество часов в смене; ки— коэффициент использования оборудования (ки=0,82 ... 0,87). Число однотипных смесительных машин составляет: где Vo— производственный объем смесителя (по выходу), л. При выборе бетоносмесительного оборудования необходимо учитывать характеристику бетонной смеси. Бетоносмесители со свободным (гравитационным) перемешиванием рекомендуется использовать для приготовления подвижных бетонных смесей, имеющих водоцементное отношение - 0,5…0,6 и выше. Жёсткие бетонные смеси приготовляются только в бетоносмесителях принудительного действия.

Таблица 4.1-Технические характеристики бетоносмесителей непрерывного действия

Таблица 4.2 - Технические характеристики гравитационных бетоносмесителей циклического действия

Таблица 4.3 - Технические характеристики бетоносмесителей принудительного перемешивания циклического действия

Практическая работа №7 Выбор и комплектование бетоносмесительного оборудования Исходные данные : Согласно вариантов исходных данных (таблица 4.4), рекомендуемых справочных данных (таблицы 4.1 – 4.3) и вышеприведенной методике, произвести расчёт и подбор комплекта бетоносмесительного оборудования.

Таблица 4.4 - Исходные данные для выбора бетоносмесительного оборудования

Выводы по работе ______________________________________________________ _______________________________________________________ Контрольные вопросы к практической работе № 7

1.Изобразите схему проведения бетонных работ. 2.Какие виды бетоносмесителей используются для приготовления бетона? 3.Поясните роль бетоносмесителей в приготовлении бетона, с какими компонентами смеси он работает? 4.Как рассчитать производительность бетоносмесителей непрерывного действия? 5.На чём основана методика подбора бетоносмесителей периодического действия?

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-05-31; просмотров: 813. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

, м/с, (3.17)

, м/с, (3.17) , м2 (3.18)

, м2 (3.18) , (3.19)

, (3.19) , кг (3.20)

, кг (3.20) , м3/ч (3.21)

, м3/ч (3.21) - величина перекрытия смежных проходов, м (

- величина перекрытия смежных проходов, м (  , (3.22)

, (3.22) , (3.23)

, (3.23) , (3.24)

, (3.24)

I – всасывание; II - нагнетание; 1-приёмная воронка; 2 - всасывающий клапан;

I – всасывание; II - нагнетание; 1-приёмная воронка; 2 - всасывающий клапан;

, (4.1)

, (4.1) , (4.2)

, (4.2) , (4.3)

, (4.3) , (4.4)

, (4.4) , (4.5)

, (4.5) , (4.6)

, (4.6)