Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Выбор и расчёт режимов сваркиВ результате технологического анализа изделия установлено, основной металл - Сталь 09Г2С. Толщина металла стыкового соединения для автоматической сварки под слоем флюса 16 мм, для полуавтоматической сварки также составляет 16мм. Для этих толщин находим типы стыковых соединений. Для автоматической сварки под флюсом, выполнения продольных швов обечаек, целесообразно выбрать двустороннее стыковое соединение без разделки кромок типа С-7 по ГОСТ 8713-70. Такое соединение позволит качественно проварить эту толщину за два прохода в нижнем положении. Для полуавтоматической сварки, для приварки обечаек между собой, выбираем двустороннее сварное соединение с разделкой двух кромок, по типу С-21 по ГОСТ 14771-76.

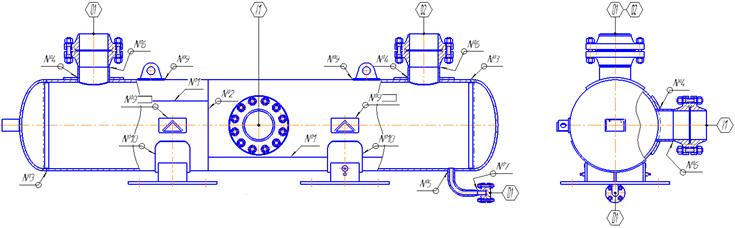

Рис. 1.8 – сварные швы конструкции

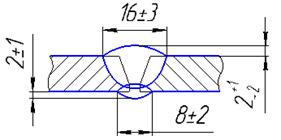

Рис. 1.8 –Форма и размеры сварного соединения (шов №1) типа С-7 по ГОСТ 8713-70. Параметры режима автоматической дуговой сварки под флюсом: 1) диаметр электродной проволоки dЭ.П ; 2) скорость сварки VC; 3) сварочный ток IC; 4) напряжение на сварочной дуге UC; 5) вылет электродной проволоки lВ; 6) скорость подачи электродной проволоки VЭ.П; 7) количество проходов nп Шов №1, соединение С – 7 по ГОСТ 8713-70: S = 16мм; e = 28 мм; g = 3 ± 2мм; в = 0 +1 мм. 1 . Определим расчетную глубину проплавления по формуле: Рассчитываем режим сварки по размерам шва. hp=0,6S-0,5b = 0,6*16 – 0,5*1=9,1мм Во избежание упругих и пластических деформаций сварку будем вести на относительно не высоких токах, также уменьшим глубину проплавления, выполним два прохода с каждой стороны, отсюда: 9,1/2 =4,55мм 2. Определим диаметр электродной проволоки:

При автоматической сварке в расчетном диапазоне удовлетворяют стандартные размеры – 1,6; 2; 2,5; 3; 4; 5; 6, если выбрать более высокое значение диаметра тем больше будет и скорость сварки тем самым большая производительность процесса. Принимаем диаметр 4мм.

3. Скорость сварки рассчитаем по формуле:

4. Сварочный ток рассчитаем по формуле:

Проверяем соответствие расчетного параметра тока по предположенным границам по эмпирической формуле ІС = (110 ... 230) dЭ.П = 330 ... 690А, то есть принимаем полученные результаты. 5. Определяем напряжение сварки:

6. Определяем длину вылета электродной проволоки

7. Определяем скорость подачи электродной проволоки при сварке на переменном токе:

По результатам расчетов получим такой режим сварки: Для соединения С-7 по ГОСТ 8713-70. 1) диаметр электродной проволоки dэп - 4мм; 2) скорость сварки Vсв – 3,54 мм /с =12,8 м /ч 3) сварочный ток ІС -460 А; 4) напряженно сварки Uсв - 30 В; 5) вылет электродной проволоки lв -40 ± 8 мм; 6) скорость подачи электродной проволоки на переменном токе VЭ.П – 16,53 мм/с ≈ 60м/час; скорость подачи электродной проволоки на постоянном токе обратной полярности VЭ.П – 17,52 мм/с ≈ 63м/час;

Рис. 1.9 - Формы и размеры сварного соединения (шов №2) типа С-21 по ГОСТ 14771-76. Шов №6, соединение тип С-21 по ГОСТ 14771-76 S = 16; e = 16мм; e1=8мм; g ≤ 2,0 мм; g1 ≤ 2,0 мм в = 2 мм; 1. Определим расчетную глубину проплавления по формуле: Рассчитываем режим сварки по размерам шва. - для подварочного шва: h р = 3мм -для заполняющих швов: h р = 4мм 2) диаметр электродной проволоки dЭ.П: Закладываем диаметр проволоки 1,2мм. 3) Скорость сварки рассчитаем по формуле: Vсв подв. = Vсв зап. = 4) Сварочный ток рассчитаем по формуле: Iсв подв= Iсв зап= 5) Определяем напряжение сварки: Uсв подв = 22 + 0,02 • Iсв= 22+0,02*220 = 26В Uсв зап = 22 + 0,02 • Iсв= 22+0,02*170 = 25В 6) Определяем длину вылета электродной проволоки: lв = 10dэп ±2 dэп = 12±2,4мм

7. Определяем скорость подачи электродной проволоки при сварке на постоянном токе обратной полярности: Vэп подв= 0,53* Vэп зап= 0,53* 8. Определяем расхода защитного газа

9. При сварке соединений с разделкой кромок количество проходов определяется по формуле:

где F0 – площадь разделки шва, которую необходимо заполнить (114мм2); Fнк – площадь наплавленного метала подварочного шва (16мм2); Fнз – площадь наплавленного металла каждого заполняющего шва (22мм2). По результатам расчетов получим такой режим сварки: Для соединения С-21 по ГОСТ 14771-76 1) диаметр электродной проволоки dэп – 1,2мм; 2) скорость сварки Vсв – 3,3мм /с =11,8 м /ч 3) сварочный ток ІС -170 А; 4) напряженно сварки Uсв - 25 В; 5) вылет электродной проволоки lв -12 ± 2,4 мм; 6) скорость подачи электродной проволоки VЭ.П – 35,06 мм/с ≈ 126/час;

|

||

|

Последнее изменение этой страницы: 2018-05-31; просмотров: 421. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

Определяем скорость подачи электродной проволоки при сварке на постоянном токе обратной полярности:

Определяем скорость подачи электродной проволоки при сварке на постоянном токе обратной полярности:

=

=  = 13 мм/с=47,8м/ч

= 13 мм/с=47,8м/ч = 3,3 мм/с=11,8м/ч

= 3,3 мм/с=11,8м/ч =

=  = 220А

= 220А = 170А

= 170А + 6,94*10-4*

+ 6,94*10-4*  =45,72мм/с=164м/ч

=45,72мм/с=164м/ч

=((114-16)/22)+1 =5 проходов (1 под варочный +4 заполняющих).

=((114-16)/22)+1 =5 проходов (1 под варочный +4 заполняющих).