Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Расчет вала мешалки на прочность и виброустойчивость.

а) Расчет на прочность.

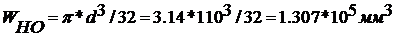

Вал и элементы мешалок изготавливаются из коррозионно-стойкого материала. Допускаемые напряжения [σ] для материала вала принимают равными нормативным допускаемым напряжениям σ*. При кручении опасным сечением вала является участок вала диаметром d1 в месте крепления ступицы мешалки (рис. 4). Диаметр вала на этом участке меньше чем диаметр всего вала d. Это сделано для удобства закрепления ступицы и предотвращения перемещения мешалки вдоль оси вала. Способ крепления неразъемных (рис. 4а) и разъемных мешалок (рис. 4б) отличается. Вал 1 (рис. 4 а) под неразъемную ступицу 2 заканчивается проточкой, в которую вставляется С-образное кольцо 5, удерживающее мешалку на валу. В свою очередь кольцо 5 крепится к валу при помощи болтов 6. Крутящий момент с вала на ступицу передается шпонкой 3. Приблизительно на половину своей высоты шпонка утоплена в шпоночном пазе вала. Шпоночный паз ступицы выполнен по всей её длине. Вал 7 под разъемную ступицу 8 (рис. 4 б) заканчивается буртом (выступом). Полуступицы 8 соединяются при помощи болтов 9. Под головки болтов и гаек 10 подложены специальные шайбы 11, имеющие выступающие лепестки. После затяжки болтов лепестки пригибаются к ступице, к головкам болтов и к гайкам, предотвращая самоотвинчивание болтовых соединений. При работе вал мешалки испытывает, главным образом, кручение. Расчетный крутящий момент с учетом пусковых нагрузок определяется по формуле: где  Коэффициент Полярный момент сопротивления сечения вала Wр (м3) в опасном сечении рассчитывается по формуле: где

Рис. 4 Крепление ступиц мешалок на валу: а) неразъемные; б) разъемные: 1, - вал под неразъемную мешалку; 2 - неразъемная ступица; 3 - шпонка; 4 -лопасти; 5 - с-образное кольцо; 6 - болты; 7- вал под разъемную ступицу; 8 - полуступицы; 9 – болты полуступиц; 10 - гайки; 11 - шайбы. Проверочный расчет вала заключается в проверке условия прочности на кручение: где Условие прочности вала (52) выполняется. б) Расчет вала на виброустойчивость. Под виброустойчивистью вала понимают его способность работать с динамическими прогибами, не превышающими допускаемых значений. Динамические прогибы вала появляются в результате действия на вал неуравновешенных центробежных сил, которые возникают от неизбежных при монтаже смещений центров тяжести вращающихся масс (мешалки, сечений вала) с оси вращения. С ростом угловой скорости вала

Рис. 5 Зависимость динамических прогибов вала уД от угловой скорости ω (ωкр-критическая скорость вала, соответствующая прогибу уД.max).

Вертикальная линия проходящая через координату Кроме того, центробежные силы при значительных динамических прогибах могут вызвать, если вал работает в зоне III, опасные изгибающие моменты в некоторых сечениях вала и привести его к поломке из-за нарушения условия прочности. Наиболее надежной следует считать работу вала в зоне I, так как после пуска вал не проходит через резонанс, однако гибкие валы работающие в зоне II, являются более экономичными по затратам материала, поскольку при прочих равных условиях имеют заметно меньший диаметр по сравнению с диаметром жесткого вала. Гибкие валы с мешалками, работающие в зарезонансной зоне (зона II) допускается пускать только в жидкости, так как она демпфирует колебания вала. Зона IV (рис. 5) - зона неустойчивой работы вала с мешалкой в жидкости. Сущность проверочного расчета вала на виброустойчивость заключается в определении его критической угловой скорости

а) б) в) Рис.6. К расчету вала на виброустойчивость: а) расположение вала с мешалкой в аппарате: 1 - быстроходная мешалка (лопастная); б) прогибы сечении вала под воздействием центробежных сил (Fц - центробежная сила, действующая на мешалку, Н; уД - динамический прогиб центра тяжести мешалки, м); в) расчетная схема консольного вала; Расчет критической скорости выполняется на основе РДТМ 26-01-72-82. Расчетная схема консольного вала представлена на рис. 11 в. Данные для расчета принимаются по техническому заданию, из эскиза компоновки и из расчетной схемы (см. рис. 7 а, в). Длина консоли вала, т.е. расстояние от нижнего подшипника до середины ступицы ( рис. 6a), м: где Н - высота корпуса аппарата, м;

Полная длина вала (см. рис. 6 в), м:

где Относительные длины консоли l’1и пролета l’2:

Масса вала, кг: где d - диаметр вала, м;

Относительная приведенная масса вала q вычисляется по формуле: q=0.216 Правильность вычисления проверяем по графику:

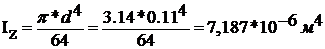

Осевой момент инерции поперечного сечения вала, м4: Приведенная жесткость вала, Н/м: Приведенная суммарная масса мешалки и вала, кг: где m – масса мешалки. Критическая угловая скорость вала в воздухе, рад /с:

Виброустойчивость вала проверяют по условию: а) жесткий вал где ω - угловая скорость вращения вала, рад/с. Предельная угловая скорость для жесткого вала рассчитывается по формуле (62) и вносится в техническую характеристику (чертеж общего вида) аппарата:

Проверочный расчет вала на усталость Усталость материала – изменение состояния материала в результате длительного действия переменной нагрузки, приводящие первоначально к появлению в детали микротрещин, далее к их прогрессирующему нарастанию, а затем к внезапному разрушению после определенного срока эксплуатации. Цель проверочного расчета вала на усталость заключается в определении коэффициента запаса S прочности по переменным напряжениям и сравнении его с допускаемым значением [S]. Проверке подлежит одно из опасных сечений вала: участок вала под напрессованным на него нижнем подшибником привода. В этом сечении вала изгибающие моменты МFц и МFм от действия центробежной силы и поперечной гидродинамической силы – максимальны.

в) Определение сил, действующих на вал

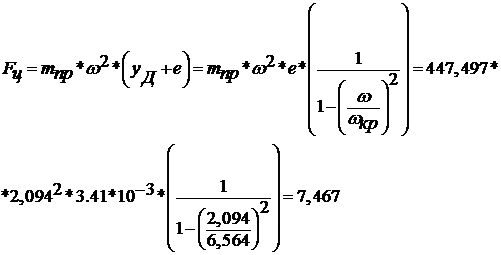

Помимо кручения вал мешалки изгибается от действия неуравновешенной центробежной силы Fц и поперечной гидродинамической силы Fм. Центробежная сила Fц, вызванная несбалансированностью мешалки и вала, постоянна по величине, направлена от оси вала в сторону смещенного центра масс и условно приложена к середине ступицы мешалки. Суммарный эксцентриситет, т.е. смещение центра масс мешалки относительно оси вращения из-за неточности изготовления и сборки вала и мешалки: рекомендуется принять

С учетом динамического прогиба Поперечная гидродинамическая сила Fм, действующая на ротор (вал и мешалку) возникает в результате сложного взаимодействия лопастей мешалки с потоками жидкости. Среднее значение поперечной гидродинамической силы (с учетом гидродинамического сопротивления вала), Н: где

г) Расчет вала на статическую прочность

Статическую прочность рассчитывают по максимально возможным внешним нагрузкам, действующим на вал. В поперечном сечении вала одновременно действуют касательные напряжения кручения и нормальные напряжения изгиба, т.е. вал испытывает сложное напряженное состояние. Максимальная гидродинамическая сила Fмmaxпри кратковременных перегрузках примерно вдвое выше средней силы Fм. Максимальные значения нормальных

где

Эквивалентные напряжения, рассчитанные по третьей теории прочности, сравниваются с допускаемыми напряжениями:

Условие (72) выполняется.

д) Проверочный расчет вала на устойчивость

Проверочный расчет вала на усталость имеет своей целью определение коэффициента запаса S прочности по переменным напряжениям и сравнении его с допускаемым значением [S]. Проверке подлежит одно из опасных сечений вала на участке с напрессованным на него нижним подшипником привода. В этом сечении вала изгибающие моменты Мfц и Mfм от действия центробежной силы и поперечной гидродинамической силы – максимальны. Средние

где Коэффициенты запаса прочности вала по нормальным и касательным напряжениям определяется по формулам: Где

Общий коэффициент запаса прочности S должен превышать минимально допустимое значение коэффициента запаса прочности для вала мешалки [S]=2

Условие (79) выполняется.

|

||

|

Последнее изменение этой страницы: 2018-05-30; просмотров: 1030. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

(50)

(50) - коэффициент динамичности нагрузки;

- коэффициент динамичности нагрузки;  - мощность потребляемая мешалкой на перемешивание, Вт;

- мощность потребляемая мешалкой на перемешивание, Вт;  - угловая скорость вала мешалки, рад/с; n - частота вращения вала мешалки, об/мин.

- угловая скорость вала мешалки, рад/с; n - частота вращения вала мешалки, об/мин. .

. (51)

(51) диаметр участка вала под ступицу определяется исходя из типа и диаметра мешалки

диаметр участка вала под ступицу определяется исходя из типа и диаметра мешалки  , мм.

, мм.

(52)

(52) - допускаемые напряжения на кручение;

- допускаемые напряжения на кручение; , его динамические прогибы у0 сначала растут, достигая максимального значения

, его динамические прогибы у0 сначала растут, достигая максимального значения  при некотором значении

при некотором значении  , которое называется критическим, а затем убывает (см.рис.5). Угловая скорость вала при

, которое называется критическим, а затем убывает (см.рис.5). Угловая скорость вала при  на рис. 6 называют резонансной кривой.

на рис. 6 называют резонансной кривой.

(слева от пунктирной вертикальной линии) называются жесткими. Валы, работающие в области

(слева от пунктирной вертикальной линии) называются жесткими. Валы, работающие в области  (справа от пунктирной линии) называются гибкими. Жесткие валы работают надежно, то есть виброустойчиво, в заштрихованной зоне I, где их динамические прогибы не превышают допускаемых значений. Гибкие валы виброустойчивы в зоне II , где их динамические прогибы также не превышают допускаемых значений. Длительная работа вала в зоне III - зоне повышенных динамических прогибов, не допустима, так как может привести к нарушению условий жесткости в местах, где эти условия выполнять необходимо. Это в частности касается мест установки подвижного уплотнения вала (рис.6), где может быть нарушено условие жесткости по прогибам (

(справа от пунктирной линии) называются гибкими. Жесткие валы работают надежно, то есть виброустойчиво, в заштрихованной зоне I, где их динамические прогибы не превышают допускаемых значений. Гибкие валы виброустойчивы в зоне II , где их динамические прогибы также не превышают допускаемых значений. Длительная работа вала в зоне III - зоне повышенных динамических прогибов, не допустима, так как может привести к нарушению условий жесткости в местах, где эти условия выполнять необходимо. Это в частности касается мест установки подвижного уплотнения вала (рис.6), где может быть нарушено условие жесткости по прогибам (  )и места установки подшипников, где могут быть нарушены условия жесткости по угловым перемещениям вала

)и места установки подшипников, где могут быть нарушены условия жесткости по угловым перемещениям вала  .

. в воздухе, а затем в проверке условий виброустойчивости (63). Зависимость для определения критической скорости вида

в воздухе, а затем в проверке условий виброустойчивости (63). Зависимость для определения критической скорости вида  (К - жесткость, m - масса) была получена путем замены колебательной системы “вал с мешалкой на двух опорах” на простейшую колебательную систему “пружина с подвешенным на нее грузом”, с приведенными жесткостью

(К - жесткость, m - масса) была получена путем замены колебательной системы “вал с мешалкой на двух опорах” на простейшую колебательную систему “пружина с подвешенным на нее грузом”, с приведенными жесткостью  и массой

и массой  .

.

(53)

(53) – высота опоры для стойки привода;

– высота опоры для стойки привода; -расстояние от нижнего подшипника в приводе до крышки корпуса аппарата, м;

-расстояние от нижнего подшипника в приводе до крышки корпуса аппарата, м;  -расстояние от днища корпуса до середины ступицы, м.

-расстояние от днища корпуса до середины ступицы, м. (54)

(54) - длина пролета, т.е. расстояние между подшипниками, м.

- длина пролета, т.е. расстояние между подшипниками, м. (55)

(55) (57)

(57) (56)

(56) - плотность стали.

- плотность стали. (58)

(58)

(59)

(59) (60)

(60) (61)

(61) (62)

(62) - вал жесткий (63)

- вал жесткий (63) (64)

(64) (65)

(65)

(см. рис. 6 б) и приведенной суммарной массы мешалки и вала

(см. рис. 6 б) и приведенной суммарной массы мешалки и вала  центробежная сила равна, Н:

центробежная сила равна, Н: (66)

(66) (67)

(67) – коэффициент сопротивления мешалки (для рамной мешалки kм=0,003);

– коэффициент сопротивления мешалки (для рамной мешалки kм=0,003);  ≈ 1,1 - коэффициент, учитывающий гидродинамическое сопротивления;

≈ 1,1 - коэффициент, учитывающий гидродинамическое сопротивления;  - плотность среды, кг/м3; ω - угловая скорость вала мешалки, рад/с;

- плотность среды, кг/м3; ω - угловая скорость вала мешалки, рад/с;  - высота жидкости в аппарате, м.

- высота жидкости в аппарате, м. и касательных

и касательных  напряжений определяются в опасном сечении, т.е. в месте расположения нижнего подшипника, где изгибающий момент максимален:

напряжений определяются в опасном сечении, т.е. в месте расположения нижнего подшипника, где изгибающий момент максимален: (68)

(68) (69)

(69) (70)

(70) (71)

(71) ,

,  - соответственно, осевой и полярный моменты сопротивления сечения вала,

- соответственно, осевой и полярный моменты сопротивления сечения вала,  ;

; - длинна консольной части вала, мм;

- длинна консольной части вала, мм; - диаметр вала, мм;

- диаметр вала, мм; - максимальный крутящий момент, Н*м;

- максимальный крутящий момент, Н*м; (72)

(72)

и максимальные амплитудные

и максимальные амплитудные  значения напряжений в опасном сечении вала в установившемся режиме перемешивания:

значения напряжений в опасном сечении вала в установившемся режиме перемешивания: (73)

(73) (74)

(74) (75)

(75) (76)

(76) - коэффициенты полезного действия, учитывающие потери мощности в подшипниках и уплотнении вала мешалки.

- коэффициенты полезного действия, учитывающие потери мощности в подшипниках и уплотнении вала мешалки. (77)

(77) (78)

(78) - предел выносливости по нормальным напряжениям при симметричном цикле, МПа;

- предел выносливости по нормальным напряжениям при симметричном цикле, МПа; - предел выносливости по касательным напряжениям при симметричном цикле, Па;

- предел выносливости по касательным напряжениям при симметричном цикле, Па; – коэффициент влияния поверхностного упрочнения (при отсутствии термообработки ky=1);

– коэффициент влияния поверхностного упрочнения (при отсутствии термообработки ky=1); - эффективные коэффициенты концентрации нормальных и касательных напряжений;

- эффективные коэффициенты концентрации нормальных и касательных напряжений; – коэффициент влияния абсолютных размеров поперечного сечения;

– коэффициент влияния абсолютных размеров поперечного сечения; – коэффициент чувствительности материала к асимметрии цикла по нормальным напряжениям;

– коэффициент чувствительности материала к асимметрии цикла по нормальным напряжениям; - коэффициент чувствительности материала к асимметрии цикла по касательным напряжениям.

- коэффициент чувствительности материала к асимметрии цикла по касательным напряжениям. (79)

(79)