Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Расчет допускаемых напряжений.Важными техническими характеристиками аппарата являются допускаемые (предельные) внутреннее и наружное давления, которые определяют возможные технологические резервы. За счет прибавок c1 при округлении расчетных значении толщины стенок оболочек до стандартной толщины листа увеличивается несущая способность оболочки и соответственно допускаемые давления. Если допускаемые давления больше или равны расчетным (Pрв, Pрн), то расчеты на прочность и устойчивость выполнены. Допускаемые давления рассчитываются для каждого элемента корпуса. Из этих значений выбирается наименьшее, которое и принимается в качестве допускаемого давления для всего корпуса. Аналогично определяют допускаемое внутреннее давление для рубашки. В качестве наружного давления в корпусе аппарата принимается наименьшее значение допускаемого наружного давления для элементов корпуса под рубашкой и без нее. Расчет допускаемых (предельных) внутренних давлений

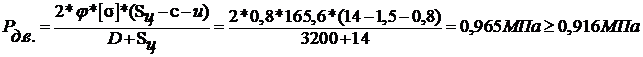

Pр.в.=0,916 МПа а) Для цилиндрической обечайки: (20)

б) Для эллиптической крышки и днища: (21) в) для стандартных изделий ( фланец корпуса, люк, штуцеры, рубашка и т.д.):

Условие допускаемых внутренних давлений (22) выполняется.

Таблица 6 – Допускаемые внутренние давления в аппарате, МПа

Расчет допускаемых (предельных) наружных давлений  Ррн = 0.05 МПа а) Для цилиндрической обечайки: (23) Условие допускаемых наружных давлений (23) выполняется. б) Для эллиптической оболочки: (24)

Условие допускаемых наружных давлений (24) выполняется. Сведем значения допускаемых наружных давлений в аппарате в таблицу 7.

Таблица 7 – допускаемые наружные давления, МПа.

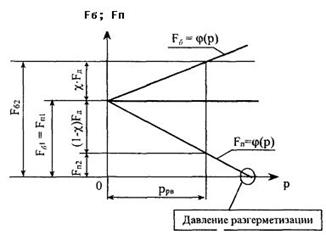

Фланцевые соединения Фланцевые соединения отъемной крышки корпуса, люка и других штуцеров комплектуются прокладками, материал которых выбирается в зависимости от коррозионной стойкости и термостойкости, причем, следует отдавать предпочтение материалам с низкой величиной коэффициента Кп. Прокладка выполняется из асбеста из алюминия. Ширина прокладок b принимается в зависимости от типа и размеров фланцев. Толщина прокладок из асбеста из алюминия sп= 3 мм. Материал фланцев с учетом коррозионной стойкости принимается таким же, как и материал корпуса аппарата соприкасающийся с рабочей средой. Материал болтов (шпилек) выбирается по ГОСТ 28759.5-90 в зависимости от материала элементов корпуса аппарата. Так как фланцевые (рис. 2) соединения относятся к статически-неопределимым системам, для расчета усилий, действующих на болты (шпильки) и на прокладку предварительно необходимо определить податливость болтов и прокладки (податливость - величина обратная жесткости, равна отношению деформации к вызывающей ее силе). Поскольку жесткость фланцев, как правило, значительно больше жесткости прокладки, податливостью фланцев можно пренебречь.

Рис. 2. Усилия во фланцевых соединениях: а) на стадии монтажа и герметизации; 6) на стадии эксплуатации; (усилия на прокладку Fп показаны только со стороны верхнего фланца)

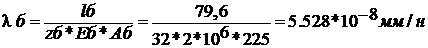

Податливость болтов соединения λ б, м / Н:

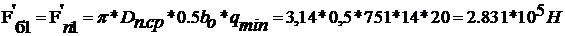

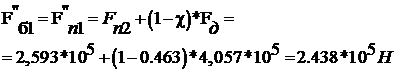

Где zб - число болтов (шпилек) в соединении; Aб -минимальная площадь поперечного сечения болта, мм^2. Податливость прокладки λп (мм / Н): где b=12 - ширина прокладки, мм; Dп.ср. = (Dп - b) = 751- средний диаметр прокладки, мм; Ко = 0,9 – коэффициент обжатия; Еп20 = 2000- модуль упругости материала прокладки, МПа. Коэффициент внешней нагрузки χ,т.е. доля усилия от давления рабочей среды, передаваемая на болты соединения рассчитывается с учетом податливости болтов и прокладки: При расчете фланцевых соединений рассматривают два режима: 1 - монтаж -аппарат без давления с начальной температурой t0=20 °С; 2 – эксплуатация под давлением рабочей среды с температурой tр. В условиях монтажа усилия затяжки болтов Fб1 и усилия сжатия прокладки Fп1 равны, т.е. Fб1 = Fп1. Усилие затяга контролируется при помощи специального динамометрического ключа. Эти предварительные усилия должны быть такими, чтобы сохранялась герметичность и в условиях эксплуатации, поскольку внутреннее давление, действуя на крышку и растягивая болты, снижает усилия на прокладку (см. рис. 3). Рис. 3. График зависимости усилий на болтах Fби прокладке Fпот давления рабочей среды (усилия в болтах от температурных деформаций элементов не учитываются) Усилие от давления рабочей среды, Н: Усилие в болтах, от температурных деформаций элементов фланцевого соединения(в условиях эксплуатации), Н: Где tБ, tф–температура болтов и фланцев соответственно (tф=tp=20 ºС ,tб=20 ºС); to=20 ºС–начальная температура; αф , αб - коэффициенты линейного расширения материалов фланцев и болтов, 1/град; ЕБ20=2.15*10^5− ; ЕБ =2.15*10^5– модуль упругости материалов болтов при 20ºС и при рабочей температуре, МПа. hф=74мм Усилие, которое должно быть приложено к прокладке, чтобы обеспечивалась герметичность в рабочих условиях (см. рис. 2 б) где Кп= 2.5 - коэффициент материала прокладки; b0 - эффективная ширина прокладки bо= b = 12мм Усилие затяжки Fб1, действующее как на болты, так и на прокладку при монтаже, принимается наибольшим из двух значений: где qmin= 20 МПа - минимальная удельная нагрузка на контактной поверхности прокладки, необходимая для заполнения неровностей уплотнительных поверхностей фланцев. При действии рабочего давления усилие на болты возрастает (см. рис.3)

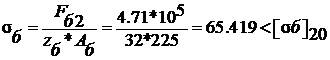

Температурное усилие Ft в формуле (38) учитывается в том случае, если оно больше нуля. Запас герметичности проверяется по формуле: где [nг]=1,2 – нормативный запас герметичности Условие герметичности (33) выполняется. Проверка прочности болтов в условиях монтажа: где коэффициент 1.3 учитывает крутящий момент, возникающий при затяжке болта из-за трения в резьбе; Условие прочности болтов (34) выполняется. Проверка прочности болтов в рабочих условиях: Условие прочности болтов (35) выполняется. Проверка прочности материала прокладки: Где [q]=130 МПа -допускаемая удельная нагрузка на прокладку Условие прочности материала прокладки (36) выполняется.

|

||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-05-30; просмотров: 241. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

Условие допускаемых внутренних давлений (20) выполняется.

Условие допускаемых внутренних давлений (20) выполняется. Условие допускаемых внутренних давлений (21) выполняется.

Условие допускаемых внутренних давлений (21) выполняется. (22)

(22)

(25)

(25) - приведенная длина для болтов;

- приведенная длина для болтов;  - общая высота дисков фланцевого соединения; h – высота диска фланца, мм; Еб - модуль упругости материала болта, МПа; dб - наружный диаметр резьбы болта, мм;

- общая высота дисков фланцевого соединения; h – высота диска фланца, мм; Еб - модуль упругости материала болта, МПа; dб - наружный диаметр резьбы болта, мм; (26)

(26) (27)

(27)

(28)

(28) (29)

(29) (30)

(30) (31а)

(31а) (31б)

(31б) (31в)

(31в) (32)

(32) (33)

(33) (34)

(34) - 230 допускаемое напряжение в материале болтов при 20оС, МПа.

- 230 допускаемое напряжение в материале болтов при 20оС, МПа. (35)

(35) (36)

(36)