Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Изготовление отливок в металлических формах (кокилях)Стр 1 из 3Следующая ⇒ Лабораторная работа № 1

Цель работы: ознакомить студентов с технологическим процессом получения отливок в металлических формах (кокилях); изучить влияние технологических параметров на качество отливок, прежде всего влияние макроструктуры на механические свойства, для чего изменяют но заданию преподавателя температуру заливаемого сплава, температуру нагрева кокиля перед заливкой, толщину краски путем наложения ее в один или несколько слоев на внутреннюю поверхность нагретого кокиля; по результатам экспериментов установить оптимальный режим получения отливки в кокиль для заданных конкретных условий. Оборудование, инструменты и материалы: кокили различной конструкции, жидкий сплав, хромель-алюмелевая термопара, набор плавильно-разливочного инструмента, краска для кокиля (25г мела, 25г окиси цинка, 6г жидкого стекла, 100г воды), набор напильников и шлифовальной бумаги для изготовления макрошлифов, реагенты для травления. 1. ОБЩИЕ СВЕДЕНИЯ Металлические формы (кокили) изготавливают из чугуна и стали, в некоторых случаях для этой цели используют цветные металлы. Чугунные формы получают литьем с последующей механической обработкой рабочей поверхности, стальные формы литьем с последующей механической обработкой кованых заготовок. Вследствие большой теплоаккумулирующей способности металлическая форма обеспечивает большую скорость охлаждения, чем песчаная. Поэтому кокильные отливки имеют большую плотность, более мелкозернистое строение и более высокие механические свойства (на 10-30 %). 3 Металлические формы способствуют получению отливок с лучшей размерной точностью и чистотой поверхности, что на 40-50 % снижает припуск на обработку по сравнению с литьем в песчаные формы. Возможность многократного (до 20000 раз) использования кокилей позволяет уменьшить грузопотоки, сократить площади производственных и складских помещений, увеличить производительность труда рабочих (в 2-4 раза), снизить трудоемкость (на 30-50 %) и себестоимость изготовления отливок. Операции процесса литья в кокиль легко поддаются механизации и автоматизации.  Для быстрого и беспрепятственного извлечения отливок из полости формы кокили имеют необходимое число разъемов. Чаще разъемы располагают в вертикальных плоскостях. В зависимости от размеров и сложности раскрытие и закрытие кокилей производится с помощью механизмов типа зубчатой рейки с валиком или пневмо- и гидроприводов. Общий вид кокильной машины приведен на рис. 1. В конструкциях отливок должны отсутствовать резкие переходы от тонкостенных сечений к толстостенным, вызывающие возникновение напряжений и трещин. Внутренние полости в отливках выполняются металлическими или песчаными стержнями. Металлические стержни неподатливы, что увеличивает вероятность возникновения в отливке усадочных напряжений. Этому будет способствовать и расширение самого стержня при нагреве его в процессе заливки. Поэтому металлические стержни извлекают сразу после заливки, едва лишь отливка приобретает некоторую прочность. Для увеличения срока службы кокилей и снижения величины усадочных напряжений в отливках кокили перед заливкой нагревают до 250-400°С и красят. Слой краски резко изменяет условия теплоотвода и облегчает удаление отливки из формы. Этим широко пользуются для замедления кристаллизации металла в прибылях и частях, оформляющих тонкие ребра. При литье легких сплавов в состав красок входят мел, окись цинка, графит, тальк, для медных сплавов используют жирные смазки на основе мазута и керосина с сажей. Изготовление сложных тонкостенных отливок в кокилях встречает ряд затруднений, связанных с их неподатливостью и возможностью образования напряжений и трещин, отсутствием газопроницаемости, необходимостью устройства специальных вентиляционных каналов и высокой стоимостью изготовления кокилей.

4

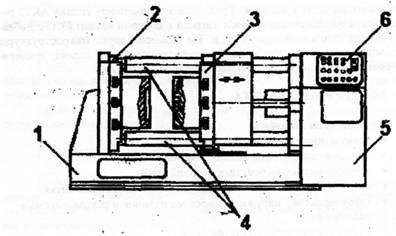

Рисунок 1 - Общий вид кокильной машины: 1 - станина; 2 - неподвижная плита; 3 - подвижная плита; 4 - направляющие колонки; 5 - панель управления; 6 - пульт управления

Литье в кокиль экономически выгодно в условиях массового или крупносерийного производства. Минимальный размер серии мелких чугунных отливок должен быть не менее 400 шт. в год, алюминиевых 400-7000 шт. в год.

2. ПОРЯДОК ПРОВЕДЕНИЯ РАБОТЫ

Ознакомиться с устройством кокиля. Особое внимание обратить на механизм разъема форм, принцип действия выталкивателей, устройства вентиляционных каналов. Произвести контрольную сборку и разборку кокиля с целью установления правильности и надежности взаимодействия всех его частей. Подогреть кокиль газовой горелкой или пробными заливками до температуры 100-120°С, окрасить внутреннюю поверхность кокиля и собрать его. Нагреть кокиль до заданной температуры. Расплавить 25-30 кг сплава АК12 ГОСТ 1583-89, довести температуру до 720-750°С, разлить в приготовленные фермы при заданной температуре. После охлаждения извлечь отливку из формы, соблюдая необходимую последовательность. Оценить визуально качество отливки. Установить влияние температуры металла и формы на качество отливок. Для этого залить кокиль, нагретый до температуры 200, 250, 300°С, при температуре сплава 650, 700 и 750°С,количество слоев наносимого покрытия - 1, 3, 5. По каждому режиму изготовить две отливки. Изготовить макрошлифы и определить влияние температуры металла и формы на структуру отливок. Травление макрошлифов сплава АК12 рекомендуется осуществлять в смеси азотной и соляной кислот (3:1) с добавкой 10 %-го раствора хлорной меди. По размерам зерен макроструктуры определить оптимальные значения температуры заливки сплава, температуру кокиля и толщину слоя технологического покрытия.

5 З.СОДЕРЖАНИЕ ОТЧЕТА

Отчет должен включать: • эскиз и описание конструкции кокиля; • описание подготовки кокиля к заливке; • характеристику выбранных условий труда; • описание макроструктуры в зависимости от условий литья; • характеристику наружных дефектов отливок и рекомендуемые меры устранения их; • рисунки макроструктуры образцов; • заключение о влиянии технологических параметров на качество отливок; • оптимальный режим литья.

Контрольные вопросы

1. Каковы принципиальные основные особенности литья в металлические формы? 2. Существуют ли способы изготовления сложных и очень сложных деталей методом литья в металлические формы. 3. Какие материалы используются для изготовления металлических форм? 4. С помощью, каких средств можно регулировать процесс кристаллизации отливки в металлические формы? 5. Какие основные виды брака обнаруживаются при литье в металлические формы? 6. Какие меры предупреждения брака существуют?

Лабораторная работа № 2 |

||

|

Последнее изменение этой страницы: 2018-05-27; просмотров: 200. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |