Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Устранение негерметичности эксплуатационных колонн.Стр 1 из 8Следующая ⇒ Понятие автоматической защиты, блокировки, сигнализации. Автоматическая защита — одна из форм автоматического управления, применяемая для предупреждения повреждений или нарушений заданного цикла производственных установок при возникновении ненормальных режимов работы. При действии автоматической защиты: измеряются параметры контролируемых величин (например, температура, ток, напряжение, мощность, уровень и т.д.) и при отклонении их от нормальных значений производятся сигналы, предупреждающие об опасностях, что вызывают автоматическое отключение. Большое внимание уделяется автоматической защиты в энергетических высоковольтных установках и звеньях. Здесь задача состоит в том, чтобы отключить поврежденное оборудование или участок сети, предупредить аварию или ограничить ее развитие. Устройство и принцип действия преобразователя температуры ТСМУ Предназначены для непрерывного измерения температуры жидкостей, пара, газа на объектах различных отраслей промышленности, преобразования полученных значений в унифицированный токовый выходной сигнал 0-5 или 4 - 20 мА и его дистанционной передачи. Конструктивно состоят из жезла (защитная арматура - сталь 12Х18Н10Т, 10Х23Н18 или 8Х20Н14С2) со встроенным чувствительным элементом (термопреобразователь сопротивления или термопара) и измерительного преобразователя, размещённого в головке. Головка - из алюминиевого сплава, с разъёмом или без. Монтаж - в гнездо, с помощью штуцера М20х1,5 или М16х1,5. Достоинства прибора• Повышенная помехоустойчивость, возможность передачи информации на более далёкие расстояния.• Возможность применения в полевой сети АСУ ТП без дополнительных нормирующих преобразователей.• Высокая точность преобразования.• Широкий диапазон измеряемых температур.• Малая потребляемая мощность.• Устойчивы к воздействию

Термопреобразователь состоит из первичного преобразователя (ПП) температуры и измерительного преобразователя (ИП). В качестве первичных преобразователей температуры используются термопреобразователи сопротивления. Составные части термопреобразователей предназначены:· термопреобразователь сопротивления для преобразования температуры в электрическое сопротивление; · - преобразователь термоэлектрический - для преобразования температуры в термоэлектродвижущую силу (т.э.д.с.); · измерительный преобразователь - для преобразования сигнала от первичного преобразователя в унифицированный сигнал 4… 20 м А. ПРИНИП ДЕЙСТВИЯ ИП закреплён в головке тёрмопреобразователя на металлических опорных стойках в соответствии с рисунком 2.1, также он имеет защитный чехол 1 (наружный диаметр 10 мм), изготовленный из стали марок ОХ-13 или Х18Н 10Т, внутри которого помещен чувствительный элемент 2, представляющий собой платиновую спираль из проволоки, к концам которой припаяны выводные провода, изолированные фарфоровыми бусами 3 и 4. Пространство между чувствительным элементом и защитным чехлом заполнено окисью алюминия. Штуцер 5 может быть подвижным при установке термопреобразователя в другую измеряющую среду с давлением до 0,4 МПа и неподвижным с давлением до 25 или 50 МПа. Стальная втулка 6 плотно сопряжена с защитным чехлом защищенной бакелитовой головкой 7, внутри которой к двум винтовым клемма припаяны выводные провода для подключения внешних проводов. Монтажная длина L преобразователя сопротивления зависит от положения штуцера и составляет 120 - 2000 мм. Стойки используются для подсоединения к первичным преобразователям ИП, источника питания и регистрирующей аппаратуры. Средства обеспечения взрывозащиты. Взрывозащищённость термопреобразователей обеспечивается при работе в комплекте с питающей и регистрирующей аппаратурой, имеющей искробезопасную электрическую цепь для измерения, унифицированного токового сигнала 4…20 мА и свидетельство или заключение о взрывозащищённости. В схеме термопреобразователя применены конденсаторы, величина которых не превышает допустимые нормы. В схеме применён диод VD2 для ограничения тока разряда. Применяется заливка компаундом. Знак X, следующий за маркировкой взрывозащиты, означает, что при эксплуатации термопреобразователей необходимо соблюдать следующие требования: · эксплуатационный надзор за термопреобразователями должен производиться лицами, за которыми закреплено данное оборудование, изучившими инструкцию по эксплуатации, аттестованными и допущенными приказом к работе; · запрещается эксплуатация термопреобразователей с механическими повреждениями корпуса, крышки, кабельного ввода термопреобразователей; · запрещается эксплуатация измерительных преобразователей с повреждённым состоянием компаундного покрытия; · запрещается производить ремонт термопреобразователей на месте эксплуатации; · запрещается производить регулировку термопреобразователей на месте эксплуатации; · повреждённым состоянием компаундного покрытия; · запрещается производить ремонт и регулировку термопреобразователей на месте эксплуатации; · при эксплуатации необходимо проводить систематический и профилактический осмотр; · параметры присоединительного кабеля определены параметрами подсоединяемого искробезопасного источника питания Общий вид термопреобразователя ТСМУ 205-Ех Электрические соединения внутри термопреобразователя и с внешними цепями обеспечиваются контактными соединениями на металлических стойках 04 мм. Защита от самопроизвольного ослабления крепёжных гаек обеспечивается разрезными шайбами. Максимальная температура конструктивных элементов термопреобразователей в нормальном и аварийном режимах не превышает 85°С, установленной для класса Т6. Электрические элементы ИП размещены на печатной плате и запиты затвердевающим компаундом.

Описать схему автоматизации функциональную абсорбционного процесса осушки Газа. Влага в природном газе является не только балластом, но и вредной примесью, снижающей его калорийность и создающей ряд препятствий при транспортировании по трубопроводам. Абсорбционный процесс осушки основан на избирательном поглощении влаги раствором диэтиленгликоля (ДЭГ) в тарельчатых колоннах. Установка по аналогии с установкой очистки газа (см.разд.4.2.4) состоит из двух колонн -абсорбера КI и десорбера К2 (рис.4.9). Оба аппарата тарельчатые. Степень осушки газа определяется в основном концентрацией подаваемого в абсорбер раствора ДЭГ, а последняя зависит от используемого на установке метода регенерации отработанного ДЭГ. Для получения низких точек росы осушенного газа регенерацию ДЭГ проводят под вакуумом (на рисунке дано общее обозначение колонны К2). Кроме колонн К1 и К2 установка содержит: холодильник природного газа Т1; подогреватель отработанного ДЭГ-Т2; аппараты воздушного охлаждения Т3, Т4; рибойлер (кипятильник) Т5; сепаратор С; насосы Н1,Н2,Н3; газодувку Г; промежуточную емкость Е. Газ после охлаждения в водяном теплообменном аппарате Т1 поступает в нижнюю часть колонны К1. В колонну газ движется снизу вверх, а противотоком к нему раствор ДЭГ, В результате контакта фаз на тарелках происходят процесс массообмена. Пары воды из газа переходят в раствор абсорбента. Ссушенный газ удаляется с верхнее части колонны. Насыщенный влагой раствор ДЭГ после прохождения через теплообменник Т2, где подогреваетс раствором регенерированного ДЭГ, поступает в колонну К2. При постоянном вакууме в колонне К2 и испарителе Т5 концентрация регенерированного раствора ДЭГ однозначно определяется температурой кипения. Чем больше концентрация ДЭГ в растворе, тем выше его температура кипения. Регенерированный раствор ДЭГ отводится насосом Н2 с низа кипятильника Т5 и после охлаждения в Т2 и воздушном холодильнике ТЗ поступает в емкость Е, откуда насосом Н1 перекачивается в колонну К1 в качестве абсорбенте. Десорбированные в колонне К2 водяные пары и газы охлаждаются в аппарате воздушного охлаждения Т4 после сепарации в сепараторе С, влага насосом Н3 частично удаляется из системы, а частично идет в качестве холодного орошения в колонну К2. Основная задача управления состоит в обеспечении заданной степени осушки при минимальных энергетических и материальных затратах при удовлетворении ограничений на технологические параметры процесса. Решение её возможно при помощи программ локального регулирования параметров, регулирования по ограничениям. Задания локальным системам могут быть рассчитаны на основе данных измерения по выбранному критерию оценки. Функциональная схема предусматривает проведение балансовых расчетов и расчёт или коррекцию работы локальных систем. 4.Спуско-подъемные операции. Состав буровой установки. Спуско-подъемные операции включают процесс спуска бурильной колонны в скважину и подъема ее из скважины. Бурильную колонну из скважины часто поднимают для замены долота или перед спуском обсадной колонны после достижения необходимой глубины. Спуск всей бурильной колонны осуществляют после замены долота или при расширении ствола и промывке ее буровым раствором. На рис. 1.9 представлена схема последовательности операций при подъеме инструмента из скважины. Процесс начинается с поднятия рабочей трубы над ротором, установки клиньев и отвинчивания ведущей трубы и вертлюга с верхнего соединения бурильной колонны и их установки в шурф под ведущую трубу. Бурильные трубы с помощью элеватора и лебедки поднимают над полом вышки. Элеваторы для подъема бурильных, обсадных и насосно-компрессорных труб (НКТ) представлены на рис. 1.10, а, б, в соответственно. Элеватор представляет собой устройство типа хомута, которое защелкивается на трубе, что позволяет поднимать бурильную колонну из скважины. Рис 1 9 Схема последовательности подъемных операций [2]- 1 — шурф под двухтрубку, 2 — палец, 3 — стальная балка; 4 — полати для верхового рабочего Бурильную колонну обычно извлекают комплектом из трех труб (свеча бурильных труб). Свечу бурильных труб (длиной около 28 м) поднимают над ротором и раскрепляют в замке машинными ключами и пневмораскрепителем или с помощью обратного вращения ротора. Верхнюю часть свечи принимает верховой рабочий, располагающийся на полатях, где он освобождает свечу из элеватора. Затем верхнюю часть свечи направляют за специально предназначенный для этого палец, установленный на раме для свечей (подсвечнике). До этого рабочий, работающий у ротора, подает конец свечи к подсвечнику (площадке на полу вышки), который расположен под полатями верхового рабочего. Свободные элеваторы затем опускают и закрепляют на оставшейся бурильной колонне, клинья для захвата убирают из ротора и следующую свечу бурильных труб извлекают из скважины. Этот процесс продолжается до тех пор, пока вся бурильная колонна не будет поднята из скважины и установлена в буровой вышке. При спуске последовательность та же, что и при подъеме, но в обратном порядке, т. е. трубу поднимают с подсвечника с помощью элеватора. К.НБК, включающую долото и УБТ, спускают в скважину в первую очередь. Когда скважина пробурена, опробована и закончена, свечи бурильных труб разбирают на отдельные трубы для передвижения на новую буровую.

Рис 1 10 Элеваторы для труб Буровая установка включает следующие элементы: основной двигатель (главный привод), буровая вышка, подвышечное основание (фундамент), оборудование для спуско-подъемных операций (СПО), буровые насосы, противовыбросовое оборудование (превенторы). ОСНОВНОЙ ДВИГАТЕЛЬ ПРИВОДА БУРОВОЙ УСТАНОВКИ В современных буровых установках в качестве основных энергоприводов используют двигатели внутреннего сгорания. Дизельное топливо — основное и легкодоступное сырье. На некоторых буровых установках применяют двигатели, работающие на природном газе. Число и габариты главных двигателей зависят от назначения и характеристик буровой установки. В буровых установках для неглубокого бурения (менее 1524 м) используют два двигателя мощностью 373—746 кВт. Для глубокого бурения применяют мощные буровые установки, которые снабжены тремя-четырьмя двигателями, способными развивать мощность 2237 кВт. Энергия к различным механизмам буровой установки передается механическим или электрическим путем. При механической передаче энергия от каждого двигателя передается в общий узел, называемый трансмиссией. Трансмиссия передает энергию лебедке и ротору через втулочно-роликовую цепь и цепные колеса. При механической передаче энергии к буровым насосам применяют большие приводные ремни. При электрической передаче энергии дизельные двигатели устанавливают на некотором расстоянии от буровой установки и используют для приведения в действие мощныхэнергогенераторов. Генераторы вырабатывают электрический ток, который передается по проводам к электродвигателям, соединенным непосредственно с лебедкой, ротором и буровым насосом. Основное преимущество дизельно-электрической системы состоит в том, что она исключает силовую трансмиссию. Крометого, с применением дизельно-электрической системы шум двигателей удален от места работы буровой бригады. БУРОВАЯ ВЫШКА И ПОДВЫШЕННОЕ ОСНОВАНИЕ Буровая вышка.—достаточно высокая и прочная конструкция, обеспечивающая спуск и подъем оборудования в скважину. Кроме того, вышка имеет рабочее место — полати для верхового рабочего во время спуско-подъемных операций. Подвышечноеоснованиеслужит опорой для буровой вышки, лебедки и бурильной колонны. ОБОРУДОВАНИЕ ДЛЯ СПУСКО-ПОДЪЕМНЫХ ОПЕРАЦИИ Спуско-подъемное оборудование состоит из лебедки, талевой системы и талевого каната. Лебедка — основной механизм буровой установки, позволяющий поднимать тяжелые грузы и опускать их с помощью проволочного каната, намотанного на* барабан. Кроме того, с ее помощью бурильщик, используя катушки, свинчивает или развинчивает бурильные трубы и другие соединения. Талевая система включает два блока: кронблок и талевый блок. Кронблок — это неподвижный блок, находящийся в верхней части вышки. Талевый блок перемещается вверх и вниз по вышке во время свинчивания-развинчивания труб. Каждый блок имеет ряд шкивов, через которые проходит талевый канат. Один конец талевого каната, выходящий из кронблока, прикреплен под подвышечным основанием к специальному механизму крепления (мертвый конец), другой— намотан на барабан лебедки. Использование каната длиной в несколько раз больше, чем одна струна, дает выигрыш в грузоподъемности. После нескольких спуско-подъемных операций талевый канат перетягивают, т. е. его снимают, отсекают около Эми подают в работу новую часть. Таким образом, одна и та же часть каната не остается в интервалах высоких напряжений. Талевый канат представляет собой мощный проволочный трос, используемый при бурении и заканчивании скважины для подъема или спуска бурового оборудования массой несколько десятков тонн. ОБОРУДОВАНИЕ ДЛЯ РОТОРНОГО БУРЕНИЯ Оборудование для роторного бурения включает ротор и роторные вкладыши ротора, ведущую трубу и вкладыш (зажим) под трубу (рис. 1.3), вертлюг и бурильную колонну.

Рис 13 Ротор (а), роторные вкладыши (б), вкладыши для ведущей трубы (в)

Рис 1.4. Клинья для бурильных (а), обсадных (в) труб и УБТ (б) Основная функция ротора состоит в передаче вращательного движения через подшипники ведущей и бурильным трубам, а также долоту. Вращение долота необходимо для разрушения породы и бурения скважины. Вкладыши, кроме передачи вращения ведущей трубе, служат посадочным гнездом для клиньев. Роторные клинья (рис. 1.4)—это специальные устройства, с закрепленными на внутренней поверхности зубчатыми элементами. Они необходимы для захвата бурильной колонны, подвешенной в скважине во время свинчивания или развинчивания замков бурильных труб или УБТ. Мощность, требуемая для вращения ротора, передается от основных приводных двигателей через цепную передачу трансмиссии. Мощность может быть также передана непосредственно через вал, соединенный с двигателем — приводом ротора. Ведущая труба имеет шестиугольную или квадратную форму. Ее основная функция заключается в передаче движения бурильной колонне, когда вкладыши ведущей трубы соединены с вкладышами ротора. Ведущая труба служит также каналом для подачи бурового раствора по бурильным трубам к долоту. Во время спуско-подъемных операций ведущая труба находится в боковом отверстии меньшего диаметра (шурфе), пробуренном специально для этой цели.

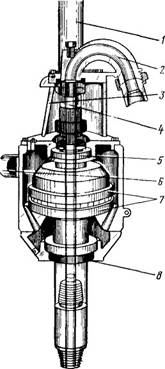

Рис. 1 5. Вертлюг Вертлюг (рис. 1.5) устанавливают над ведущей трубой. Его основная функция — исключить передачу вращательного движения от ведущей трубы или бурильной колонны к талевому канату. Это осуществляется вращением нижней части вертлюга на мощных роликовых подшипниках. Поскольку вертлюг должен выдержать вес всей бурильной колонны, он должен быть очень прочным и иметь те же номинальные характеристики, что и талевый блок. Вертлюг снабжен штропом, который устанавливают на крюке на нижнем конце талевого блока. Штроп 1 изготовлен из термообработанной стали повышенной износостойкости. Отвод штропа 2 изготовлен из термообработанного стального сплава повышенной износостойкости и прочности (от действия высокого давления раствора). Крышка 3 служит опорой отвода. Основной элемент вертлюга — плавающая сменная самоустанавливающаяся труба 4, которая соединяется со стволом вертлюга, имеет внизу уплотнительные кольца и изготовлена из цементируемой стали. Верхний ряд конических роликов 5 (подшипник) воспринимает действие осевых нагрузок (направленных вверх) и исключает радиальные колебания. Кронштейны с амортизаторами 6 увеличивают рабочее пространство в буровой вышке. Основной нижний 7 и верхний 5 подшипники обеспечивают соосность вращающихся и неподвижных деталей вертлюга. Все вращающиеся детали вертлюга находятся в масле, утечку которого предупреждает удлиненное внутреннее кольцо 8 нижнего радиального подшипника. Кроме того, можно подавать буровой раствор в ведущую трубу через боковое соединение — отвод, с помощью которого гибкий буровой шлангсоединяетсяс вертлюгом. Буровой шланг присоединяется через стояк и поверхностную обвязку к буровым насосам. Бурильная колонна состоит из бурильных труб, УБТ, элементов компоновки низа бурильной колонны (КНБК) и долота. Бурильная колонна служит средством передачи вращательного движения долоту, а также каналом для подачи бурового раствора. Утяжеленные бурильные трубы (УБТ) с большим наружным диаметром применяют в основном для обеспечения нагрузки на долото во время бурения. Опыт показал, что на долото должно быть приложено максимум 85 % общего веса УБТ. Остальной вес используется для растяжения бурильной колонны во избежание ее продольного изгиба. Элементы КНБК обычно включают УБТ, стабилизаторы и амортизаторы. Утяжеленные бурильные трубы применяют для создания постоянного напряжения растяжения в бурильной колонне. Стабилизатор — специальное устройство с наружным диаметром, близким диаметру скважины. Основная функция стабилизатора заключается в предотвращении скручивания и изгиба УБТ и! в управлении направлением бурильной колонны. Стабилизаторы устанавливают между УБТ вблизи долота. Амортизатор входит в состав КНБК для исключения ударов при вертикальном колебании долота в процессе бурения твердых пород. Тем самым бурильная колонна и устьевое оборудование защищаются от действия вибраций долота. Долото — основной элемент бурильной колонны, который используют для разрушения породы с целью бурения скважины. У долота может быть одна (например, у алмазного или поликристаллического штыревого долота), две или три режущие головки, называемые шарошками (двух- или трехшарошечное долото). Последнее наиболее широко применяется в нефтяной промышленности. БУРОВЫЕ НАСОСЫ Основной элемент бурового насоса представляет собой поршень, совершающий возвратно-поступательные перемещения в цилиндре и создающий давление для движения объема жидкости. Буровые насосы обычно используют для обеспечения циркуляции большого количества бурового раствора (19— 44 л/с) по бурильным трубам через насадки на долоте и обратно на поверхность. Следовательно, насос должен создавать давление, достаточное для преодоления значительных сил сопротивления, и перемещать буровой раствор. Применяют насосы двух типов: двухцилиндровые насосы (дуплекс-насосы), включающие в себя два поршня двойного действия (в этом типе насоса поршень создает давление одновременно при поступательном и обратном ходе); трехцилиндровые насосы, в состав которых входят поршни одинарного действия (в этом типе насоса поршень создает давление только при поступательном ходе). Регулировать объем и давление можно, изменяя внутренний диаметр цилиндра (путем использования цилиндровых втулок разных диаметров) или размеры поршня.

Устранение негерметичности эксплуатационных колонн. Возникновение негерметичности эксплуатационных колонн связанно как с качеством первичного цементирования, так и с самыми различными условиями эксплуатации скважин.Для решения проблемы негерметичности эксплуатационных колонн применяются различные технологии с использованием тампонажных составов и технических средств, каждая из которых имеет свои преимущества и недостатки, свою область применения. Способы и средства восстановления герметичности эксплуатационных колонн Существующие способы восстановления герметичности можно разделить на три основные группы: не уменьшающие внутренний диаметр обсадной колонны; незначительно уменьшающие внутренний диаметр колонны; существенно уменьшающие внутренний диаметр. К первой группе относятся: · герметизация резьбовых соединений колонны путем докрепления их в скважине; · цементирование межтрубного пространства через устье скважины; · замена поврежденной части колонны новой. Во вторую группу входят: · цементирование через внутритрубное пространство; · установка металлических накладок; · установка гофрированных пластырей. Третья группа включает: · спуск насосно-компрессорных труб с отсекающимипакерами;· установку колонн-летучек;· спуск дополнительной колонны. № 12 Билет Понятие телемеханики. Телемеханика — 1. наука об управлении и контроле на расстоянии с передачей (по каналу связи) кодированных электрических или радиосигналов, несущих управляющую информацию или данные о состоянии контролируемого объекта. Объектами телемеханического управления и контроля могут служить технологические процессы, машины, устройства, биологические системы и др. 2. отрасль техники, разрабатывающая, создающая и использующая средства кодирования, передачи и приёма информации по каналам проводной и радиосвязи. В системах телемеханики информация обычно передается в кодированном виде по одному каналу связи. Средства телемеханики используются для телеизмерений и телеуправления объектами энергосистем, газо- и нефтепроводов, атомных электростанций, некоторых химических предприятий, автоматических метеостанций и др |

||

|

Последнее изменение этой страницы: 2018-05-10; просмотров: 450. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |