Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Классификация и конструкции мешалокСтр 1 из 5Следующая ⇒ ГЛАВА 10. ПЕРЕМЕШИВАНИЕ В ЖИДКИХ СРЕДАХ

Перемешивание в жидкой фазе – процесс многократного относительного перемещения макроскопических элементов жидкой среды под действием импульса, передаваемого среде механической мешалкой, потоком газа или жидкости. Перемешивание используют для интенсификации химических и тепло – и массообменных процессов; для приготовления эмульсий, суспензий, гомогенных растворов. Поскольку перемешивание применяют в различных технологи-ческих процессах, то и цель перемешивания определяется назначением процесса. Так, при приготовлении эмульсии для интенсивного дробления дисперсной фазы необходимо создавать в перемешиваемой среде значительные срезающие напряжения, зависящие от градиента скорости. В тех зонах аппарата, где градиент скорости жидкости имеет наибольшее значение, происходит наиболее интенсивное дробление дисперсной фазы. В случае гомогенизации целью перемешивания является снижение концентрационных градиентов в объеме аппарата. При использовании перемешивания для интенсификации тепло – и массообменных процессов в гетерогенных системах создаются лучшие условия для подвода соответствующей субстанции к границе раздела фаз. Турбулизация системы, достигаемая обычно при перемешивании, приводит к возникновению дополнительного механизма переноса, что вызывает существенное ускорение процессов тепло – и массообмена. Процесс перемешивания может осуществляться различными способами. Наиболее широко применяется способ механического перемешивания с помощью мешалок различных конструкций, создающих вращательное движение жидкости. Применяются также способы пневматического перемешивания (барботаж газа через слой жидкости); перемешивание в трубопроводах путем установки в них специальных устройств; перемешивание с помощью сопел и насосов.  Основными характеристиками процесса перемешивания являются эффективность и интенсивность перемешивания, а также расход энергии на проведение процесса. Эффективность перемешивания характеризует технологи-ческий эффект процесса перемешивания. В зависимости от назначения процесса перемешивания эту характеристику выражают различным образом. При использовании перемешивания для интенсификации тепло – и массообменных процессов его эффективность можно оценить соотношением кинетических коэффициентов при перемешивании и без него. При получении суспензий и эмульсий эффективность перемешивания можно охарактеризовать равномерностью распределения дисперсной фазы в сплошной. Интенсивность перемешивания определяется количеством энергии, подводимой в единицу времени N к единице объема V перемешиваемой жидкости

Механическое перемешивание

Механическое перемешивание осуществляется с помощью мешалок, которым сообщается вращательное движение от электродвигателя. Мешалка, находящаяся в сосуде с жидкостью, передает количество движения от двигателя к жидкости и вызывает тем самым ее движение, при котором происходит перемешивание.

Классификация и конструкции мешалок

Классификация перемешивающих устройств осуществляется по ряду характерных признаков: а) конструктивному устройству лопастей мешалки (лопастные, пропеллерные, турбинные и специальные); б) скорости вращения мешалки ( тихоходные – окружная скорость конца лопастей примерно 1 м/с, быстроходные – окружная скорость порядка 10 м/с); в) типу создаваемого мешалкой потока жидкости в аппарате (обеспечение преимущественно тангенциального, радиального или осевого течения). Ниже приведены схемы конструкций наиболее часто встречающихся в промышленности мешалок и области их применения.

Лопастная. Условия работы: перемешивание взаимо-растворимых жидкостей, взвеши-вание твердых и волокнистых частиц в жидкости, взмучивание легких осадков, медленное растворение криста-ллических и волокнистых веществ; wокр =1,5¸5 м/с при m £0,5 Па с;wокр =1,5¸3,2 м/с при m =0,5¸ 3 Па×с.

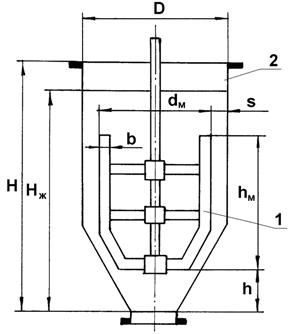

Рис. 10.2. Рамная мешалка: 1 – мешалка; 2 – сосуд.

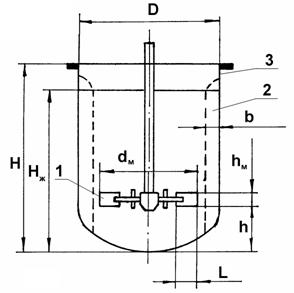

1 – мешалка; 2 – отражательная перегородка; 3 – сосуд

Турбинная. Условия работы: взвешивание и растворение твер-дых кристалллических частиц (с массовым содержанием до 80%); эмульги-рование жидкостей с большой разностью плотностей, дисперги-рование газа в жидкости; переме-шивание ньютоновских жидкостей; wокр =2,5¸10 м/с при m £10 Па×с; wокр =2,5¸7 м/с при m =10¸40 Па×с.

Рис. 10.4. Пропеллерная мешалка: 1 – мешалка; 2 – отражательная перегородка; 3 – сосуд Пропеллерная. Условия работы: взвешивание твердых (с массовым содержанием до 50%) и волокнистых частиц; взмучивание шламов; эмульгирование жидкостей; интенсификация теплообмена; wокр =

|

||

|

Последнее изменение этой страницы: 2018-05-10; просмотров: 300. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

или к единице массы перемешиваемой жидкости

или к единице массы перемешиваемой жидкости  . Интенсивность перемешивания обусловливает характер движения жидкости в аппарате. Повышение интенсивности всегда связано с увеличением энергозатрат, а технологический эффект от увеличения интенсивности перемешивания ограничен строго определенными пределами. Поэтому оптимальную интенсивность перемешивания следует определять исходя из условий достижения необходимого технологического эффекта при минимальных затратах.

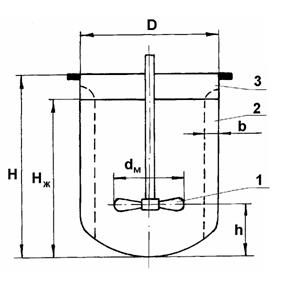

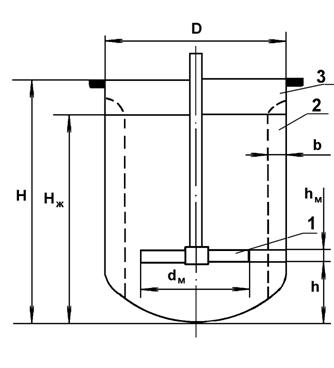

. Интенсивность перемешивания обусловливает характер движения жидкости в аппарате. Повышение интенсивности всегда связано с увеличением энергозатрат, а технологический эффект от увеличения интенсивности перемешивания ограничен строго определенными пределами. Поэтому оптимальную интенсивность перемешивания следует определять исходя из условий достижения необходимого технологического эффекта при минимальных затратах. Рис. 10.1. Лопастная мешалка:1 – лопасть; 2 – отража-тельная перегородка; 3 – сосуд.b – ширина перегородки, zм –коэффициент гидравлического сопротивления мешалки

Рис. 10.1. Лопастная мешалка:1 – лопасть; 2 – отража-тельная перегородка; 3 – сосуд.b – ширина перегородки, zм –коэффициент гидравлического сопротивления мешалки .

. Рамная. Условия работы: перемешивание вязких и высокоплот-ных жидкостей, предотвращение выпадения осадка на стенках и днище, суспензирование в вязких средах, интенсификация теплообмена; wокр =0,5¸4,0 м/с при m £10 Па×с.

Рамная. Условия работы: перемешивание вязких и высокоплот-ных жидкостей, предотвращение выпадения осадка на стенках и днище, суспензирование в вязких средах, интенсификация теплообмена; wокр =0,5¸4,0 м/с при m £10 Па×с.

Рис. 10.3. Турбинная мешалка:

Рис. 10.3. Турбинная мешалка: