Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Характеристика сырьевых материаловСтр 1 из 3Следующая ⇒ Содержание Введение. Обоснование выбора района строительства. 1 Режим работы завода. 2 Номенклатура продукции. 3 Сырье и исходные материалы. 3.1 Характеристика сырьевых материалов и исходных материалов. 3.2 Характеристика топлива. 3.3Материальный баланс завода керамических кирпичей по пластическому способу. 4Технология производства 4.1Обоснование выбора способа производства 4.2Описание технологической схемы производства

Введение

Кирпич керамический – прямоугольный брусок, производимый из глины с применением различных добавок (для регулирования тех или иных свойств) с последующим обжигом, используемый как строительный материал. Более чем тысячелетняя практика применения кирпича позволяет однозначно отнести его к категории наиболее долговечных строительных материалов. Наряду с этим, технология кирпичной кладки предоставляет архитекторам и дизайнерам неограниченные возможности для воплощения творческих замыслов. Обеспечивая надежную защиту от воздействия внешних факторов, обладая высокой огнестойкостью и сравнительно низкой теплопроводностью, кирпич предопределяет высокий уровень безопасности и комфорта как жилых, так и промышленных зданий и сооружений. В данном дипломном проекте рассмотрено производство керамических кирпичей методом пластического формования. Кирпич керамический очень широко используется в современном строительстве. Применяется для возведения несущих и самонесущих стен и перегородок, одноэтажных и многоэтажных зданий и сооружений, внутренних перегородок, а также для заполнения пустот в монолитно-бетонных конструкциях.  Строительный керамический кирпич позволяет сэкономить при строительстве дефицитные металлы, цемент, а также транспортные средства. В общем балансе производства и применения стеновых материалов керамический кирпич занимает более 30%. Кирпич, накапливая солнечную энергию, медленно и равномерно отдает тепло, что защищает от чрезмерного нагревания летом и сохраняет тепло зимой. Кирпичная стена "дышит", пропуская испарения сквозь свою толщу. В результате в помещениях поддерживается уровень равновесной влажности. В данный момент в производстве строительного керамического кирпича сосредоточено внимание на совершенствовании технологии, улучшении качества выпускаемой продукции и расширении ассортимента. При строительстве новых предприятий предусматривается установление автоматизированных и высокомеханизированных технологических линий на базе современного отечественного и импортного оборудования. Осваивается выпуск эффективной пустотелой продукции, которая должна постепенно экономить сырьё, но и уменьшать толщину и массу наружных стен без снижения их теплозащитных свойств, а также создавать облегчённые конструкции панелей для индустриализации строительства. Улучшение качества продукции вызывает необходимость повышения культуры производства, более строгого соблюдения технологических параметров по всем переделам, улучшения обработки, рациональной шихтовки путём ввода различных добавок, в том числе отходов других отраслей промышленности. Кроме того, за счет возвратных средств собственников помещений (квартир) отремонтировано 10 домов на 140,9 млн.тенге, в том числе по городам Тараз– 7 домов, Каратау – 2, Жанатас – 1. Обеспечение регионов области градостроительной документацией, необходимой для развития жилищного строительства. Наличие действующих домостроительных комбинатов, позволяющих удешевить строительство. Реализация Программы развития регионов до 2050 года и ДКЗ – 2020. Значительный потенциал для развития промышленности строительных материалов. Удовлетворение потребностей населения в доступном жилье за счет строительства жилья по линии АО «КИК» и ФНБ «Самрук-Казына».

Технико-экономическое обоснование

Проектируемый завод будет расположен в Жамбылской области, в северо-восточном направлении, на расстоянии 4 километров от города Каратау. Каратау– это районный центр Таласского района, находится в 112 километрах от городаТараз. Население города составляет около 28 тысяч человек. Каратаускийфосфоритоносный бассейн — группа крупных месторождений фосфоритов на юге Казахстана, в Джамбулской и области. Запасы фосфоритов до 15 млрд тонн руды с 15-25 % P2O5. Общая площадь бассейна около 2,5 тыс. км², длина бассейна 120 км, ширина от 20 до 30 км. Обнаружен в конце 1930-х годов. Сложен породами верхнего докембрия и нижнего палеозоя. В некоторых местах фосфоритоносные породы выходят на поверхность, в основном залегают на глубинах более 150 метров. Фосфориты относятся к оолитово-микрозернистым, сложены оолитами и фосфатными зернами размерами порядка 0,3 мм и менее. Завод по производству керамических кирпичей с применением фосфоросодержащих отходов поможетэкологической сфере, что поможет в перерабатывании отходов в промышленности, по добыванию фосфора, и в экономической сфере, обеспечением труда местного населения.Самым главным и положительным фактором проектирования и строительства завода в г. Каратау является наличие месторождения фосфора, и недорабатывание фосфорных отходов. Местная глина пригодна для производства качественных эффективных стеновых материалов, а также обладает необходимыми технологическими свойствами необходимыми для получения керамических кирпичей. Транспортные работы будут осуществляться автосамосвалами ижелезнодорожным путем. Качество керамических изделий полностью зависит от состава и чистоты сырья, поэтому необходим постоянный контроль над производством карьерных работ и качеством добываемого сырья. Отличительной особенностью кирпича, который будет производиться, является его экологическая чистота, которая объясняется качествами применяемого в производстве сырья.

Режим работы завода

Основная цель расчета режима работы заключается в том, чтобы в дальнейшем имелась основа для расчета технологического оборудования, расхода сырья, списочного состава рабочих. Режим работы предприятия характеризуется числом рабочих дней в году, количеством рабочих смен в сутки и количеством часов работы в смену. Режим работы устанавливается по нормам технологического проектирования предприятия отрасли, а при отсутствии их – исходя из требований технологии. Он служит основным пунктом для расчета технологического оборудования, расходов сырья. Состава рабочих. При назначении режимов работы нужно стремиться во всех случаях, когда это не обусловлено технологической необходимостью избегать трехсменной организации труда, т.к работа в ночной смене вызывает большие неудобства для работающих в производственной сфере. Поэтому для данного завода с непрерывно работающими сушильными и печными оборудованиями выбран режим работы по прерывной неделе в одну смену для приемного отделения, в две смены для подготовительного и формовочного отделении и по непрерывной неделе в три смены – для сушильного и обжигового отделении. Номинальный годовой фонд рабочего времени оборудовании по переделам определяется по формуле:

Tг = N·n·t

Tг=305·2·8=4880

Где N– количество рабочих дней в году; n- количество рабочих смен в сутки; t- продолжительность рабочей смены в часах; Расчетный фонд времени работы технологического оборудования в часах по непрерывной и прерывной неделе, на основании которого рассчитывается производственная мощность в целом и отдельных линий, определяется по формуле:

Фрас =Т·Ч·Кт.н Где Т- число рабочих суток в году ,ч; Кт.н- среднегодовой коффициент использования оборудования(0,8-0,95); Ч- количество рабочих часов в сутках.

Расчетное рабочее время непрывно работающего оборудования в год

Тр=Тг·Кт.н=365·0,95=350

Для систематического ремонта оборудования выбран коффициент технического использования оборудования Кт.н=0,8-0,95 Количество рабочих дней в году для прерывно работающих линий можно определить по формуле:

Тр=365-(В+П)=365-(52+8)=305

Где В – количество выходных дней при пятидневной рабочей неделе; П – количество праздничных дней.

Годовой фонд Расчетный фонд рабочего времени рабочего времени.технологического оборудования. Т1=255*2*5= 2550 Фрас1=255*16*0.9= 3240 ч. Т2=255*2*5=2550 Фрас2=255*16*0.9=3240 ч. Т3=255*2*5=2550 Фрас3=255*16*0.9=3240 ч. Т4=350*3*5=5250 Фрас4=350*24*0.9=7560 ч. Т5=350*3*5=5250 фрас5=350*24*0.9=7560 ч.

Номенклатура продукции

ГОСТ 530-2012 « Кирпич и камень керамические. Общие технические условия». -Кирпич изготавливают полнотелым и пустотелым, камень - только пустотелым. Камень может изготавливаться с плоскими вертикальными гранями, с выступами для пазогребневого соединения на вертикальных гранях, с нешлифованной или шлифованной опорной поверхностью (постелью). - По показателю средней плотности изделия подразделяют на классы 0,7; 0,8; 1,0; 1,2; 1,4; 2,0; 2,4. - По теплотехническим характеристикам изделия в зависимости от класса средней плотности подразделяют на группы в соответствии с таблицей 1. Таблица 1 - Группы изделий по теплотехническим характеристикам.

- Изделия изготавливают номинальными размерами, приведенными в таблицах 2 и 3.

Таблица 2 - Номинальные размеры кирпича. В миллиметрах

-Пустоты в изделиях могут располагаться перпендикулярно (вертикальные) или параллельно постели (горизонтальные). -По прочности кирпич подразделяют на марки М100, М125, М150, М175, М200, М250, М300; клинкерный кирпич - М300, М400, М500, М600, М800, М1000; камни - М25, М35, М50, М75, М100, М125, М150, М175, М200, М250, М300; кирпич и камень с горизонтальными пустотами - М25, М35, М50, М75, М100. -По морозостойкости изделия подразделяют на марки F25, F35, F50, F75, F100, F200, F300. -Предельные отклонения от номинальных размеров не должны превышать на одном изделии, мм: - Толщина наружных стенок пустотелого кирпича должна быть не менее 12 мм. Радиус закругления угла вертикальных смежных граней должен быть не более 15 мм, глубина фаски на горизонтальных ребрах - не более 3 мм - Условное обозначение керамических изделий должно состоять из обозначения вида изделия; обозначения размера кирпича, обозначений: по - для полнотелого кирпича, пу - для пустотелого кирпича, марок по прочности, класса средней плотности; марки по морозостойкости и обозначения настоящего стандарта. Технические требования. - Лицевые изделия должны иметь не менее двух лицевых граней - ложковую и тычковую. Цвет и вид лицевой грани устанавливают по согласованию между изготовителем и потребителем и оговаривают в документе на поставку. - Изделия могут быть естественного цвета или объемно окрашенными. - На лицевых и клинкерных изделиях не допускаются высолы. Характеристики. - Средняя плотность кирпича и камня в зависимости от класса средней плотности должна соответствовать значениям, приведенным в таблице 5. - Отклонение единичного значения средней плотности (для одного образца из пяти) допускается не более: +50 кг/м3 - для классов 0,7; 0,8 и 1,0. Таблица 5 - Классы средней плотности изделий.

- Теплотехнические характеристики изделий оценивают по коэффициенту теплопроводности кладки в сухом состоянии. Коэффициент теплопроводности кладки в сухом состоянии в зависимости от группы изделий по теплотехническим характеристикам приведен в таблице 6. Таблица 6 - Группы изделий по теплотехническим характеристикам.

- Марку кирпича по прочности устанавливают по значениям пределов прочности при сжатии и при изгибе, кирпича с горизонтальным расположением пустот и камня - по значению предела прочности при сжатии. Значения пределов прочности при сжатии и изгибе должны быть не менее значений, указанных в таблице 7.

Таблица 7 - Пределы прочности изделий при сжатии и изгибе.

-Марка по морозостойкости клинкерного кирпича должна быть не ниже F75, лицевых изделий - не ниже F50. Допускается по согласованию с потребителем поставлять лицевые изделия марки по морозостойкости F35. В соответствии с ГОСТом и требуемым объемом выпускаемой продукции, будет изготавливаться керамический кирпич глазурованный полнотелый размерами 250х60х65 (0,5 НФ) объемом 15 млн. штук в год и керамический кирпич глазурованный пустотелый размерами 288х138х65 (1,3 НФ) объемом 15 млн. штук в год. Класс средней плотности-1,2 (1000-1200 кг/м3).

Таблица 4. Программа выпуска продукции.

Характеристика сырьевых материалов

Основным сырьём для производства кирпича являются легкоплавкие глины – горные землистые породы, способные при затворении водой образовывать пластическое тесто, превращающееся после обжига при 800- 1000 0С в камнеподобный материал. Легкоплавкие глины относятся к остаточным и осадочным породам. Для производства кирпича наибольшее применение нашли элювиальные, ледниково-моренные, гумидные, аллювиальные, морские и некоторые другие глины и суглинки. Наиболее ценной для производства кирпича является глинистая фракция, содержание которой не должно быть менее 20%. Очень важно для характеристики глины содержание в ней глинозёма Аl2O3, повышающего технологические свойства сырья: в легкоплавких глинах оно колеблется в пределах от 10 до 15%. Содержание кремнезёма SiO2 колеблется в пределах от 60 до 75%. В глинах часть кремнезёма находится в связанном виде в глинообразующих минералах и в несвязанном виде как примесь, обладающая свойством отощающих материалов. Глинообразующие минералы, определяющие основные свойства глин, представляют собой в основном гидросиликаты глинозема, содержащие кремнезем и окислы железа, а также сульфаты, карбонаты и растворимые в воде соли различных металлов.

Необходимы нормы для глины при производстве керамического кирпича приведены в таблице ниже:

Таблица. Требования к глинам, предназначенным для производства керамического кирпича

Поиск путей решения проблемы использования техногенного сырья для повышения качества кирпича позволило нам поставить перед собой цель: получение керамического строительного кирпича с применением фосфорного шлака в качестве отощителя, интенсификатора спекания и выгорающей добавки. Фосфорный шлак может заменить природный дорогостоящий волластонит, который снижает усадку керамических материалов, но не способствует образованию муллита до 1100 °С. Кроме того, природный волластонит, в отличие от фосфорного шлака, способствует увеличению содержания кристобалита, который снижает механическую прочность керамических материалов.Введение в составы керамических масс фосфорного шлака до 25 % значительно снизит усадку, что позволит исключить деформационные искривления кирпича и повысить его марочность до М200. АССИНСКОЕ-2 месторождение суглинков расположено в 5 км на ЮЗ отс. Асса, в 6 км ЮЗ ж.д.ст. Асса. Месторождение сложено лессовидными суглинками, приурочено к верхнечетвертичным аллювиальным отложениям II надпойменной террасы р. Асса. Продуктивная толща – суглинки – представляет сбой пластообразную залежь, размер 720х280 м, мощность 1,2-5,9 м, средняя 3,9 м. Вскрыша - суглинки с корнями растений, мощность 0,1 м. Подстилающие породы - мелкозернистые пески и галечники с песчаным заполнителем. Суглинки с глубины 3,5 м с карбонатными стяжениями, с линзами, прослоями мелкозернистого песка с примесью гальки до 10 %. Мощность прослоев 0,1-0,5 м, реже до 1,5 м.

Химический состав суглинков

Гранулометрический состав

По минералогическому составу суглинки монтмориллонит-гидрослюдистые с примесью каолинита. Объемная масса суглинков 1,57 т/м3, коэффициент разрыхления 1,34, суглинки умереннопластичные, число пластичности 9,4, коэффициент чувствительности к сушке 0,55, температура обжига 900- 1050 оС, объемная насыпная масса 1612 кг/м3, остаточная влажность 4-6 %, средняя воздушная усадка 3,23 %, общая усадка 2,13-2,18 %, водопоглощение 22,26 %, предел прочности при сжатии 142, при изгибе 28,2 кгс/см2, Мрз 25. Суглинки по содержанию радионуклидов сырье удовлетворяет требованиям радиационно-гигиенической безопасности (НРБ-76). Месторождения до глубины отработки не обводнено.

ТАМДИНСКОЕ(Тамды) месторождение суглинков (45) расположено в Таласском районе, на левом берегу р. Тамды, в 3 км к западу от п. Каратау и Чулак-Тау. Месторождение сложено горизонтально залегающими суглинками протяженностью 600 м, шириной 200-250 м, мощностью 0,6-5,5 м с пропластками и линзами галечников и песков мощностью до 0,7 м. Вскрыша – супеси с включением щебня и гальки. Мощность вскрыши 0,5-0,6 м. Подстилающие – пески и галечники. Месторождение вытянуто вдоль русла р. Тамды, ширина 600 м.

Химический состав

Гранулометрический состав

Физико-механические свойства: Объемная масса 1,6 т/м3, коэффициент разрыхления 1,2, пластичность 2,4-13,4 (среднее 8,9), водопоглощение 26,7 %, коэффициент чувствительности к сушке 0,5, оптимальная температура обжига 1000-1050 оС, усадка воздушная 4,9, огневая 0,2 %, общая 5,4, предел прочности при сжатии 52,4-108,4 (среднее 52,7), при изгибе 21-35 кгс/см2(среднее 28), суглинки относятся к средним пылеватым и тяжелым. Месторождение не обводнено, грунтовые воды ниже 7 м. Место образования отходов: НДФЗ. Отходы фосфорной промышленности занимают площадь свыше 50 га. За период эксплуатации НДФЗ накопилось 1 518 035 тонн отходов. Физико-механический и химико-механический характеристика отходов. Гранулированный фосфорный шлак. Насыпная плотность 1220 кг/м3, граншлак размером до 5 мм. Модуль крупности 3,9-4,1. Гранулометрический состав шлака характеризуется соотношениями фракций показанной в таблице 1.4.

Таблица 1.5 Гранулометрический состав гранулированного фосфорного шлака

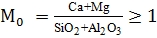

По химическому составу (таблица 1.4) фосфорные шлаки относятся к основным

Таблица 1.6 Химический состав гранулированного фосфорного шлака

Выявлено, что фосфорный шлак содержит минерал псевдоволластонит, который позволит снизить усадку кирпича при обжиге. Установлено, что показатели керамического материала нелинейно зависят от содержания в составе фосфорного шлака. Выявлено, что введение в составы керамических масс фосфорного шлака способствует образованию муллита при температуре 1100 °С. Исследования показали, фосфорный шлак может заменить природный дорогостоящий волластонит, который снижает усадку керамических материалов, но не способствует образованию муллита до 1100 °С. Кроме того, природный волластонит способствует увеличению содержания кристобалита, который снижает механическую прочность керамических материалов. Выявлено, что для получения высокомарочного кирпича в составы керамических масс целесообразно вводить фосфорный шлак и золошлаковый материал, которые способствуют образованию муллита. Муллит повышает прочность керамических изделий, а волластонит способствует снижению усадки, т.е. снижает деформационные искривления кирпича Выявлено, что введение в состав керамических масс фосфорного шлака значительно улучшает физико-механические показатели кирпича при температуре обжига 1050°С.

Характеристика топлива Газообразное топливо отличается от жидкого и твердого рядом преимуществ,важнейшими из которых являются: легкое, удобное регулирование процессагорения и возможность полной механизации и автоматизации его, простотатопливного хозяйства и оборудования;отсутствие золы при сжигании; лучшиесанитарно-гигиенические условия труда, обслуживающего персонала.В состав газообразного топлива входят горючая часть и балласт. Горючая частьпредставляет собой механическую смесь простейших горючих газов, таких какводород, метан, пропан, бутан и других газообразных углеводородов. Балластомявляются негорючие газы, в том числе углекислый газ СО2 , азот N2 и кислород О2. При добыче газа в его составе имеются такжеводяные пары, смолистые вещества, минеральная пыль. Однако перед подачей газапотребителям его очищают, в результате чего содержание примесей сводится кминимуму.В качестве топлива при проектировании будем использовать природный газ.Природный газ – это важный источник энергии, позволяющий уменьшить загрязнения и способствующий поддержанию нормальной экологической обстановки. По сравнению с остальными источниками энергии, обладает рядом преимуществ: • сгорая, выделяет только углекислый газ и водный пар, это смесь, которой мы обычно дышим на улице; • при сгорании не выделяет копоти и дыма; • быстро разжигается и процесс его горения легко контролировать; • почти не содержит твёрдых примесей и других вредных компонентов; • относительная дешевизна, благодаря более лёгкому способу добычи и транспортировки. В качестве топлива при проектировании будем использовать природный газ.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-05-10; просмотров: 322. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

(1.5)

(1.5)