Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Вакуумно - индукционные печи

Вакуумные индукционные печи применяют для плавки высококачественных сталей и жаропрочных сплавов ,на железной, никелевой и кобальтовой основе, а также цветных металлов и сплавов. Кроме того, эти печи могут быть применены для зонной очистки, варки стекла, термообработки металлических деталей, получения монокристаллов. Плавку и термообработку можно производить в вакууме или в среде нейтрального газа. Металлы, полученные в вакуумных печах, обладают улучшенными механическими свойствами, большой износостойкостью, антикоррозийностью, жаропрочностью. Потребность в качественной стали и других металлах в народном хозяйстве возрастает, поэтому растут число и мощность вакуумных индукционных печей. Вакуумные индукционные печи являются высокомеханизированными и автоматизированными устройствами. Загрузка шихты, введение добавок и присадок, разливка и выдача металла осуществляются механизмами с электрическим и гидравлическим приводом. По назначению печи делят на лабораторные, опытно-промышленные и промышленные. Чем меньше емкость расплава, тем более высокой должна быть частота тока. Поэтому лабораторные печи емкостью от нескольких долей до нескольких десятков килограммов питаются от ламповых генераторов (с частотой 70—500 кГц) или преобразователей частоты 2500—10 000 Гц. Печи промышленного назначения с большой производительностью по выпуску металла имеют емкость от нескольких сотен килограммов до нескольких десятков тонн и потому питаются от промышленных сетей частотой 50 Гц. Печи средней емкости от нескольких сотен килограммов до 2,5 т комплектуются преобразователями частоты среднего диапазона (500—10 000 Гц).  Печи малой емкости выполняются периодического действия; у них индуктор располагают как в вакуумной камере, так и вне ее. Разлив металла производят либо поворачивая вакуумную камеру вместе с печью, либо через дно тигля (с помощью стопорного механизма или проплавления пробки). Металл разливают в изложницу, помещенную внутри вакуумной камеры в патрубке с изменяющимся углом в процессе разливки («качающаяся» изложница, рис. 3). Печи опытно-промышленного назначения используют для фасонного литья деталей на машиностроительных заводах. Их выполняют как периодического, так и полунепрерывного действия. Первые снабжают дозатором для добавок шихты в процессе плавки, устройством для замера температуры и взятия проб металла для химического анализа, устройством для пробивки мостов и шихты, осаживания шихты и зачистки тигля после слива металла. В крышке и боковых стенках камеры печи устраивают гляделки для наблюдения за ходом плавки и патрубок для присоединения к вакуумной системе. Кожух печи выполняют из нержавеющей стали, стойкой к коррозии, с двойными стенками для водоохлаждения. Для уменьшения потерь от электромагнитного поля индуктора предусматривают электромагнитные экраны в виде медных листов, окружающих индуктор снаружи, или ферромагнитные экраны в виде пакетов из электротехнической стали 3411, устанавливаемые снаружи индуктора у печей на 50—1000 Гц. Токоподводы проводят через вакуумное уплотнение в кожухе печи или через поворотное устройство, позволяющее поворачивать печь без нарушения вакуума. Токоподводы и индуктор охлаждаются водой.

Рис. 3. Вакуумная индукционная печь малой емкости (160 кг по стали). 1 — поддон; 2 — изложница; 3 — ось поворота патрубка 8 с изложницей; 4 — предохранительный клапан; 5 — узел тигля с индуктором; 6 — дозатор; 7 — ось поворота изложницы.

Печи полунепрерывного действия имеют обычно три камеры: камеру загрузки, плавильную камеру и камеру изложниц. Преимуществами такой печи являются большая производительность и более полная загрузка источника питания, так как время простоя здесь невелико. Камеры разделены между собой шлюзовыми затворами, что позволяет совмещать по времени операции загрузки шихты, плавления металла в печи и остывания в изложницах металла, поступившего от предыдущей плавки. Каждая камера имеет свою систему вакуумной откачки, так что вакуум в плавильной камере может сохраняться в течение длительного периода работы печи. Печи полунепрерывного действия выполняют на емкость тиглей от 0,16 до 6 т. Они имеют механизмы для опускания и подъема загрузочной камеры, для передвижения тележки с изложницами, для открывания и закрывания шлюзовых затворов. Несмотря на большую стоимость вакуумных печей полунепрерывного действия из-за сложности их конструкций, общая стоимость металла, выплавляемого в таких печах, меньше, чем стоимость металла, полученного в печах периодического действия.

Рис. 4. Вакуумная индукционная печь полунепрерывного действия средней емкости (сталь 600 кг). 1 — кожух плавильной камеры; 2 — тигель; 3 — индуктор; 4 — подина; 5 — тележка; 6 — изложница; 7 — шток для зачистки тигля; 8 — плавильная камера; 9 — насадка для слива металла в изложницу; 10 — ось поворота печи;11 — шлюзовой затвор; 12— загрузочная камера; 13 — корзина; 14 — крышка загрузочной камеры; 15 — привод корзины; 16 — устройство для взятия проб и измерения температуры металла.

Конструкция печи полунепрерывного действия средней емкости приведена на рис. 4. Печь находится в цилиндрической плавильной камере с водоохлаждаемыми стенками из нержавеющей стали. На крышке камеры установлены шлюзовой затвор и загрузочная камера с корзиной и механизмом лебедочного типа. Здесь же расположены дозатор и устройство для взятия проб и замера температуры, а сбоку плавильной камеры—камера изложниц, отделенная от плавильной камеры шлюзовым затвором. Изложницы устанавливают на тележку с электромеханическим приводом, позволяющим передвигать их в плавильную камеру для слива металла из печи и обратно в камеру изложниц для остывания до определенной температуры. Под печью предусмотрена металло-сборная чаша на случай прорыва металла из тигля. Жесткие токоподводы проходят через поворотное устройство. Токоподводы и индуктор имеют водяное охлаждение. Изоляция витков индуктора выполнена липкой синтетической лентой; индуктор укреплен с помощью стяжек. Для наблюдения за процессом в плавильной камере и камере изложниц установлены гляделки. Наблюдение ведут с рабочих площадок, имеющих ограждение. В боковых стенках камер имеются патрубки для присоединения к вакуумной системе. Щиты управления и конденсаторная батарея установлены вблизи печи. Вакуумная система обеспечивает остаточное давление в плавильной камере до 0,1 Па, в других камерах — до 1 Па, а также быстрое восстановление исходного остаточного давления при соединении ее с другими камерами. В комплект вакуумного оборудования входят бустерные паромасляные и механические насосы, механические форвакуумные насосы, вакуумные затворы и вентили, центробежный насос, фильтры, трубопроводы и сигнально-измерительная аппаратура. Печи для плавки цветных металлов для повышения КПД оснащены электропроводящими тиглями. Для медных сплавов и алюминия применяют графитовые тигли. Несмотря на высокую стоимость выплавки металла в вакуумных печах, их использование расширяется, так как они окупаются высоким качеством получаемого металла и малым угаром дорогостоящих легирующих присадок. Детали, изготовленные из стали, выплавленной в вакуумных печах, имеют в 2—2,5 раза больший срок службы, а медь — меньшее удельное электрическое сопротивление. Печи питаются от машинных или тиристорных преобразователей, подключаются к сети промышленной частоты 50 Гц напряжением 0,38 и 6 кВ. Печи для плавки стали снабжены перемешивающими устройствами.

4 Технология и применяемое оборудование при электролизной обработке.

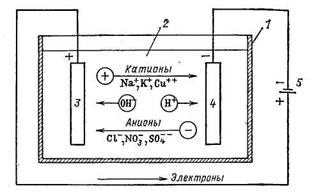

В электротермических и электросварочных процессах изменения свойств и формы обрабатываемого материала достигаются за счет электронагрева. В промышленности широко применяют также технологические процессы, в которых для формообразования и изменения свойств материалов используются, помимо электронагрева, электрохимические и механические воздействия. Значения каждого из этих воздействий различны для разных технологических процессов. Из них рассмотрим в первую очередь электролиз, который получил широкое распространение в металлургии цветных металлов и в ряде химических производств. Такие металлы, как алюминий, цинк, магний, получают главным образом путем электролиза. Кроме того, электролиз используется для рафинирования (очистки) меди, никеля, свинца, а также для получения водорода, кислорода, хлора и ряда других химических веществ. Сущность электролиза заключается в выделении из электролита при протекании через электролитическую ванну постоянного тока частиц вещества и осаждении их на погруженных в ванну электродах (электроэкстракция) или в переносе веществ с одного электрода через электролит на другой (электролитическое рафинирование). В обоих случаях цель процессов — получение возможно более чистых незагрязненных примесями веществ. В отличие от электронной электропроводности металлов в электролитах (растворах солей, кислот и оснований в воде и в некоторых других растворителях, а также в расплавленных соединениях) наблюдается ионная электропроводность; электролиты являются проводниками второго рода. В этих растворах и расплавах имеет место электролитическая диссоциация — распад на положительно и отрицательно заряженные ионы.

Рис. 5. Схема электролизной ванны. I — ванна; 2 — электролит; 3 — анод; 4 — катод; 5 — источник питания.

Если в сосуд с электролитом—электролизер поместить электроды, присоединенные к электрическому источнику энергии, то в нем начнет протекать ионный ток, причем положительно заряженные ионы — катионы будут двигаться к катоду (это в основном металлы и водород), а отрицательно заряженные ионы —анионы (хлор, кислород) — к аноду. У анода анионы отдают свой заряд и превращаются в нейтральные частицы, оседающие на электроде. У катода катионы отбирают электроны у электрода и также нейтрализуются, оседая на нем, причем выделяющиеся на электродах газы в виде пузырьков поднимаются кверху. Электрический ток во внешней цепи представляет собой движение электронов от анода к катоду (рис. 5). При этом раствор обедняется, и для поддержания непрерывности процесса электролиза приходится его обогащать. Так осуществляют извлечение тех или иных веществ из электролита (электроэкстракцию). Если же анод может растворяться в электролите по мере обеднения последнего, то частицы его, растворяясь в электролите, приобретают положительный заряд и направляются к катоду, на котором осаждаются, тем самым осуществляется перенос материала с анода на катод. Так как при этом процесс ведут так, чтобы содержащиеся в металле анода примеси не переносились на катод, такой процесс называется электролитическим рафинированием. Если электрод поместить в раствор с ионами того же вещества, из которого он изготовлен, то при некотором потенциале между электродом и раствором не происходит ни растворения электрода, ни осаждения на нем вещества из раствора. Такой потенциал называется нормальным потенциалом вещества. Если на электрод подать более отрицательный потенциал, то на нем начнется выделение вещества (катодный процесс), если же более положительный, то начнется его растворение (анодный процесс). Значение нормальных потенциалов зависит от концентрации ионов и температуры. Принято считать нормальный потенциал водорода за нуль. В табл. 1 даны нормальные электродные потенциалы некоторых водных растворов веществ при +25° С.

Таблица 1. Нормальные электродные потенциалы при +25° С

Если в электролите имеются ионы разных металлов, то первыми на катоде выделяются ионы, имеющие меньший отрицательный нормальный потенциал (медь, серебро, свинец, никель); щелочноземельные металлы выделить труднее всего. Кроме того, в водных растворах всегда имеются ионы водорода, которые будут выделяться ранее, чем все металлы, имеющие отрицательный нормальный потенциал, поэтому при электролизе последних значительная или даже большая часть энергии затрачивается на выделение водорода. Путем специальных мер можно воспрепятствовать в известных пределах выделению водорода, однако' металлы с нормальным потенциалом меньше 1 В (например, магний, алюминий, щелочноземельные металлы) получить электролизом из водного раствора не удается. Их получают разложением расплавленных солей этих металлов. Нормальные электродные потенциалы веществ, указанные в табл. 1, являются минимальными; при них начинается процесс электролиза; практически требуются большие значения потенциала для развития процесса. Разность между действительным потенциалом электрода при электролизе и нормальным для него потенциалом называют перенапряжением. Оно увеличивает потери энергии при электролизе. С другой стороны, увеличивая перенапряжение для ионов водорода, можно затруднить его выделение на катоде, что позволяет получить электролизом из водных растворов ряд таких более отрицательных по сравнению с водородом металлов, как свинец, олово, никель, кобальт, хром и даже цинк. Это достигается ведением процесса при повышенных плотностях тока на электродах, а также введением в электролит некоторых веществ. Как уже упоминалось, все электроды в отдельных ваннах, как правило, включаются параллельно, так что ток электролизера состоит из суммы токов отдельных пар электродов: наоборот, напряжение на ванне равно напряжению на парах электродов. Ванны, в свою очередь, включаются последовательно, поэтому общее напряжение установки достигает сотен вольт. Исключением являются установки для разложения воды, выполненные по принципу фильтр-пресса, в которых все электроды соединены последовательно.

Рис. 6. Ошиновка ванны для электролиза алюминия с одним непрерывным анодом и боковым подводом тока. 1—анодный стояк; 2 — анодный шинный пакет; 3 — уравнительная шина; 4 — Гибкие анодные шинки; 5 — контакт шинки со штырем; 6 — катодный стержень; 7 — гибкая катодная шинка; 8 — катодный шинный пакет.

В связи с тем, что токи в электролизных установках и габариты установок велики, система токоподводов весьма разветвлена, с большим количеством контактов. На рис. 6 показана схема ошиновки ванны для электролиза алюминия. Как видно, она весьма сложна, предусматривает двусторонний подвод тока мощными шинными пакетами и применение гибких компенсаторов теплового расширения. Кроме того, на случай необходимости отключения ванн при ремонте предусматриваются перемычки, соединяющие катодные пакеты двух соседних ванн, тем самым одна из них шунтируется. В качестве материала для шинопроводов применяют алюминий и медь, реже железо. Экономическая плотность тока при электролизе составляет для алюминиевых шин 0,3—0,4, для медных 1,0—1,3, для шин из стали и чугуна 0,15—0,2 А/мм2. Сечение шин проверяют на потерю напряжения (не более 3%), на нагрев (предельная температура 70° С при окружающей температуре 25° С) и на механическую прочность. Неподвижные контактные соединения выполняют прижимными (шины сжимаются между двумя литыми стальными плитами, стягиваемыми болтами) или сварными. Разъемные контакты выполняют на болтах; более надежны и удобны клиновые или эксцентриковые зажимы. Питание установок ввиду их большей мощности осуществляют обычно от сети высокого напряжения, и для согласования питающего напряжения с напряжением установок используются специальные понижающие трансформаторы, питающие преобразовательные агрегаты для превращения трехфазного переменного тока в постоянный. В последние годы для питания мощных электролизных установок все шире применяют полупроводниковые выпрямители с плавным регулированием напряжения, так как их КПД высок (98—99%), они более надежны и долговечны, просты в обслуживании, постоянно готовы к работе, бесшумны и не имеют токсичных выделений. При создании мощных установок приходится включать полупроводниковые вентили параллельно, а иногда и последовательно, что вызывает трудности вследствие некоторого разброса их характеристик. Для выравнивания распределения тока между вентилями при параллельном соединении и напряжения при последовательном применяют специальные схемные решения. Так как полупроводниковые вентили не способны выдерживать значительные перегрузки по току и напряжению, применяют специальные защитные устройства, закорачивающие вентили в случае их пробоя и отключающие их при появлении опасных повышений напряжения или рабочего тока. Регулирование выпрямленного напряжения в установках с полупроводниковыми диодами возможно только на стороне переменного тока. Для этого используют переключение ступеней напряжения главного понижающего трансформатора или специального регулировочного трансформатора с дистанционным переключателем ступеней. Для плавного регулирования напряжения в каждое плечо выпрямительного моста включают реактор насыщения. Компоновка вентилей осуществляется обычно в шкафах, выпускаемых на токи 13 000 и 25 000 А и на выпрямленное напряжение 300—465 В. Из шкафов комплектуют преобразовательные подстанции, питающие электролизные установки. Охлаждение выпрямительных шкафов может быть воздушным или водяным. Автоматическое регулирование преобразовательных агрегатов может осуществляться тремя способами: на постоянное напряжение; на постоянную мощность; на постоянный ток. Регулирование на постоянное напряжение обеспечивает и постоянство тока для процессов, в которых отсутствуют анодные эффекты. Для установок для электролиза алюминия такая система не удовлетворительна, так как при появлении анодных эффектов ток в серии ванн падает и производительность ванн уменьшается, особенно при одновременных анодных эффектах в нескольких ваннах. При этом не только может упасть на 20—30% производительность серии ванн, но и нарушается тепловой режим работы ванн. При регулировании на постоянную мощность последняя поддерживается постоянной регулятором; в упомянутом выше случае ток в серии падает, но меньше, чем в предыдущем случае, так как регулятор поднимает напряжение. При этом регулировании отсутствуют изменения потребляемой мощности, что желательно для энергосистемы, но требует наличия на преобразовательной подстанции запаса по напряжению. Регулирование на постоянный ток является с точки зрения удовлетворения требований технологического процесса наилучшим. Однако при таком регулировании в случае падения напряжения в питающей сети или появления анодного эффекта регулятор поднимает питающее напряжение и потребляемая мощность растет. Следовательно, эта система регулирования требует наличия на преобразовательной подстанции запасов как по напряжению, так и по мощности (обычно в пределах 7—10%). В последнее время начаты работы по применению для питания электролизных установок, в которых имеет место явление, анодного эффекта, параметрических источников тока, автоматически стабилизирующих ток серии вне зависимости от изменений ее сопротивления.

Задача. |

||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-05-10; просмотров: 460. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |