Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Трубы диаметром 530 мм и более6.2.1 Установлено три уровня качества труб: - первый уровень – трубы в обычном исполнении; - второй уровень – трубы в хладостойком исполнении; - третий уровень – трубы повышенной эксплуатационной надежности. 6.2.2 Трубы изготавливают из листового проката. Прокат поставляется в горячекатаном, нормализованном состоянии, после термического упрочнения (закалки с последующим отпуском), контролируемой прокатки или после контролируемой прокатки с ускоренным охлаждением, в том числе с отпуском. Листовой прокат должен подвергаться ультразвуковому контролю со 100% покрытием площади каждого листа. 6.2.3 Трубы изготавливают прямошовными с одним или двумя продольными швами,сваренными дуговой сваркой под флюсом. 6.2.4 Двухшовные трубы изготавливают из двух листов одной плавки, либо из двух листов различных плавок, разница фактических значений механических свойств (временное сопротивление разрыву, предел текучести) по сертификатным данным которых составляет не более 50 МПа. Применение двухшовных труб на рабочее давление более 9,8 МПа должно быть согласовано с заказчиком. 6.2.5 Электродуговая сварка труб производится с применением плавленого или керамического флюса. 6.2.6 Геометрические параметры 6.2.6.1 Длина поставляемых изготовителем труб должна находиться в пределах от10,00 до 12,20 м.По согласованию с заказчиком может производиться поставка труб длиной до 24,00 м. 6.2.6.2 Предельные отклонения по толщине стенки труб должны соответствоватьследующим значениям: - плюсовой допуск должен соответствовать допускам по ГОСТ 19903 для максимальной ширины проката нормальной точности;  - минусовой допуск не должен превышать 5 % от номинальной толщины стенки, но не более 0,8 мм. Отклонение профиля наружной поверхности трубы от окружности в зоне сварного соединения на концевых участках длиной 200 мм и по дуге периметра 200 мм не должно превышать 0,15 % от номинального диаметра. Отклонение от перпендикулярности торца трубы относительно образующей (косина реза) не должно превышать 1,6 мм. Кривизна труб не должна превышать 1,5 мм на 1 м длины, а общая кривизна -0,2 % длины трубы. Предельные отклонения от номинального наружного диаметра на концах труб на длине не менее 200 мм от торца должны быть не более ±1,5 мм для труб диаметром менее 1020 мм и не более ±1,6 мм для труб диаметром 1020 мм и более. Овальность труб (отношение разности между наибольшим и наименьшим диаметрами к номинальному диаметру) не должна превышать 1,0 % по концам труб с толщиной стенки менее 20 мм и 0,8 % по концам труб с толщиной стенки 20 мм и более. Форма и размеры разделки кромок торцов труб под сварку в зависимости от толщины стенки должны соответствовать параметрам, приведенным на рисунке 6.1. В зоне заводского сварного шва (40 мм по обе стороны от оси шва) ширина притупления должна быть в пределах от 1,0 до 4,0 мм. Высота усиления наружных и внутренних швов должна находиться в пределах от 0,5 до 2,5 мм для труб со стенкой толщиной до 10 мм включительно и от 0,5 до 3,0 мм для труб со стенкой толщиной свыше 10 мм. На концах труб на длине не менее 15 мм, но не более 200 мм усиление внутреннего сварного шва должно быть удалено до остаточной высоты от 0 до 0,5 мм. По согласованию с Заказчиком производится снятие усиления наружного сварного шва на концах труб на длине не менее 150 мм, но не более 200 мм от торцов до остаточной высоты от 0 до 0,5 мм. Зарез тела трубы при снятии усиления сварных швов не допускается. Снятие усиления сварных швов должно производиться до проведения гидроиспытания и неразрушающего контроля сварного шва на концах труб. Смещение осей наружного и внутреннего швов на торцах труб не должно превышать 3,0 мм для толщины стенки до 10,0 мм включительно с перекрытием не менее 1,5 мм, а при толщине стенки более 10,0 мм смещение не должно превышать 4,0 мм с перекрытием швов не менее 2,0 мм. Сварные соединения должны иметь плавный переход от основного металла к металлу шва без острых углов, несплавлений, непроваров, утяжин и осевой рыхлости. Относительное смещение кромок в сварном соединении не должно превышать 1,0 мм для труб с толщиной стенки до 10,0 мм, 10 % от номинальной толщины стенки для труб с толщиной стенки от 10,0 до 20,0 мм включительно и 2,0 мм для труб с толщиной стенки более 20,0 мм.

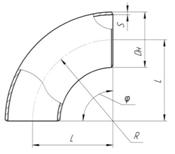

а) при S до 15,0 мм включительно б) при S более 15,0 мм Рисунок 6.1 – Форма и размеры разделки торцов труб

Ширина усиления сварных швов для толщины стенки трубы до 10,0 мм должна быть не более 20,0 мм; для толщины от 10,0 до 16,0 мм — не более 25,0 мм; для толщины свыше 16,0мм – не более 30,0 мм. Шлифовка усиления с целью приведения ширины сварных швов к требуемым размерам не допускается. Ширина усиления в местах ремонта сварных швов с применением сварки для толщины стенки трубы до 10,0 мм должна быть не более 23,0 мм; для толщины от 10,0 до 16,0 мм – не более 29,0 мм; для толщины свыше 16,0 мм – не более 34,0 мм. Шлифовка усиления с целью приведения ширины сварных швов к требуемым размерам не допускается. 6.2.7 Для МТ должны изготавливаться трубы следующих классов прочности: К50, К52, К54, К55, К56, К60. Примечание– Трубы второго и третьего уровней качества классов прочности К50, К52 не изготавливают. 6.2.8 Качество поверхности и металла труб На наружной и внутренней поверхностях основного металла не должно быть рванин, плен, раскатанных пригаров и корочек, трещин, вкатанной окалины и иных загрязнений. Глубина рисок, царапин, раковин, задиров не должна превышать 0,2 мм. В металле труб не допускаются трещины, рванины, а также расслоения, выходящие на поверхность и торцевые участки. Устранение поверхностных дефектов производится зачисткой абразивным инструментом. Места зачисток не должны выводить толщину стенки за пределы минусового допуска. На поверхности труб не допускаются вмятины глубиной более 6,0 мм, измеренные как зазор между самой глубокой точкой вмятины и продолжением контура трубы. Не допускаются вмятины любых размеров с механическими повреждениями поверхности металла. Исправление вмятин и шлифовка механических повреждений во вмятинах не допускается. Ремонт основного металла труб сваркой не допускается. Остаточная магнитная индукция на торцах труб должна быть не более 3 МНл. 6.2.9 Маркировка труб 6.2.9.1 На внутренней поверхности каждой трубы на расстоянии от 100 до 500 мм (в зависимости от диаметра трубы) от одного из торцов должна быть нанесена четкая маркировка белой несмываемой краской, которая содержит: - товарный знак изготовителя труб; - обозначение технических условий; - класс прочности и уровень качества труб; - параметры свариваемости (для труб с содержанием углерода в металле до 0,12% включительно); - месяц и год изготовления; - номер партии; - номер трубы; - номинальные размеры (диаметр, толщину стенки) и фактическую длину трубы. Трубы, предназначенные для строительства подводных переходов МТ, дополнительно маркируются отметкой «ПП». По согласованию между заводом-изготовителем и заказчиком на трубы наносится дополнительная маркировка в виде самоклеющихся этикеток или иных методов. На наружной поверхности каждой трубы на расстоянии от 80 до 120 мм от одного из торцов и на расстоянии от 200 до 300 мм от оси сварного шва наносится клеймо с ее номером и товарным знаком изготовителя труб. Глубина отпечатка клейма не должна превышать 0,2 мм. При поставке труб с антикоррозионными покрытиями производится дополнительная маркировка в соответствии с требованиями нормативных документов на трубы с покрытием. 6.2.10 Измерение геометрических параметров труб проводят: - периметр и длина – рулеткой; - отклонение толщины стенки – микрометром, стенкомером, ультразвуковым толщиномером по ГОСТ Р ИСО 10543. Измерение толщины стенки труб проводится по концам и посередине труб не менее чем в четырех равномерно расположенных точках каждого сечения; - отклонение профиля наружной поверхности труб от окружности специальным приспособлением (шаблоном), изготовленным по технической документации; - отклонение от перпендикулярности торца трубы относительно образующей (косина реза) - обеспечивается конструкцией оборудования; - кривизна на 1 м длины и общая кривизна - по наибольшему расстоянию между поверхностью трубы и линейкой, установленной на ребро, или струной, натянутой на призмы; 6.2.11 Наружный диаметр труб определяется расчетом по формуле:

где Π – периметр трубы в поперечном сечении, измеренный металлической рулеткой, мм; Δр – толщина измерительной ленты рулетки, мм; 0,2 – погрешность при измерении периметра трубы за счет перекоса ленты, мм. - наружный диаметр определяется на концах труб; - овальность концов труб – штангенциркулем, металлической линейкой, рулеткой или приспособлением, изготовленным по технической документации, измерением внутреннего диаметра. В зоне сварного соединения (100 мм по обе стороны от оси сварного шва) контроль овальности не проводят; - форма фаски на торцах труб – шаблонами, изготовленными по технической документации; - угол фаски – угломером или шаблоном, изготовленным по технической документации; - ширина торцевого притупления на концах труб –штангенглубиномером или шаблонами, изготовленными по технической документации; - высота усиления наружных и внутренних сварных швов и глубина поверхностных дефектов – измерительными инструментами, оснащенными индикаторным устройством часового типа или шкалой с нониусом с игловым наконечником и ценой деления не более 0,1 мм, изготовленными по технической документации; - относительное смещение кромок – измерительными инструментами, оснащенными индикаторным устройством часового типа или шкалой с нониусом с ценой деления не более 0,1 мм, изготовленными по технической документации; - смещение сварных швов – на микрошлифе с использованием инструментального микроскопа (один образец от партии) и на торцах труб после обработки фаски и травления визуально; - ширина усиления сварных швов – штангенциркулем. Все средства измерений, в том числе автоматизированные, используемые для контроля размеров труб, должны быть поверены (калиброваны) в установленном порядке. 6.2.12 Номинальная масса трубы М, т, определяется по формуле:

где π – числовой коэффициент, принимаемый равным 3,1416; l – длина трубы, м; Dном – номинальный диаметр трубы, мм; Sном – номинальная толщина стенки трубы, мм; γ – плотность стали, принимаемая равной 7,85 г/см3. 6.2.13 Для строительства трубопроводов, прокладываемых траншейным способом,применяются преимущественно трубы с заводским трёхслойным (для всех диаметров труб)илидвухслойным (длятрубдиаметромдо 820ммвключительно)полиэтиленовым покрытием нормального исполнения, нанесенным в заводских условиях. При прокладке трубопроводов в скальных и многолетнемерзлых грунтах, на подводных переходах и на участках трубопроводов, строящихся методами закрытой прокладки (проколы, кожухи, микротоннелирование, скважины наклонно-направленного бурения), применяются трубы с заводским трёхслойным полиэтиленовым покрытием специального исполнения (тип 4) или же трубы с заводским трехслойным полипропиленовым покрытием специального исполнения (тип 3). Для строительства трубопроводов с температурой транспортируемого продукта до 60°С применяются трубы с заводским полиэтиленовым покрытием нормального исполнения (тип 1). Для строительства трубопроводов с температурой транспортируемого продукта до 80 °С применяются трубы с теплостойким трехслойным полиэтиленовым покрытием (тип 2) или же трубы с заводским трехслойным полипропиленовым покрытием (тип 1). Для трубопроводов диаметром до 820 мм включительно с температурой эксплуатации до 80 °С могут применяться трубы с заводским эпоксидным покрытием (тип 1). Для строительства трубопроводов с температурой эксплуатации до 110°С применяются трубы с заводским полипропиленовым покрытием (без ограничения по диаметрам труб) или трубы с заводским теплостойким эпоксидным покрытием (тип 2) - для трубопроводов диаметром до DN 800 включительно). Для строительства МТ в районах с холодным климатом (ГОСТ 15150) следует применять заводское трехслойное полиэтиленовое покрытие с повышенной морозостойкостью (тип 3). 6.3 Виды соединений трубопроводов 6.3.1 Общие сведения В зависимости от номинального давления PN и номинального диаметра DN могут применяться следующие типы соединения элементов трубопроводов: а) сварное (Св); б) фланцевое (Ф); в) муфтовое (М); г) ниппельное (Н); д) комбинированное (К); е) бугельное. Основные типы, конструктивные элементы и размеры сварных соединений труб с трубами и арматурой в зависимости от способов сварки определены в РД-25.160.00-КТН-037-14. Сварные соединения стальных труб и соединительных деталей должны быть равнопрочными основному металлу. В отдельных случаях допускается применение труб и соединительных деталей, сварные соединения которых неравнопрочны основному металлу, если в технических условиях на изготовление трубопровода указаны прочностные характеристики сварных соединений. Следует отметить, что не допускается применение резьбовых и фланцевых соединений для трубопроводов, прокладываемых в труднодоступных для осмотра местах. Описание прокладочных материалов для резьбовых соединений приведено в части 1 настоящего документа (раздел 6). 6.3.2 Стальные соединительные детали, приварные встык 6.3.2.1 Типы соединительных деталей, условные обозначение типов деталей и их назначение приведены в таблице 6.1. 6.3.2.2 Детали изготавливаются в двух исполнениях: У – для макроклиматических районов с умеренным климатом; ХЛ – для макроклиматических районов с холодным климатом. 6.3.2.3 Минимальная температура стенки трубопровода или окружающего воздухапри эксплуатации, строительных и монтажных работах: - для деталей исполнения У– 233 К (минус 40 °С); - для деталей исполнения ХЛ – 213 К (минус 60 °С). - для деталей, изготовленных из стали 20, минимальная температура при эксплуатации, строительстве и монтажных работах принимается 243 К (минус 30 °С). 6.3.2.4 Максимальная температура стенки трубопровода при эксплуатации не должна быть выше 353 К (80 °С) для любого исполнения детали. 6.3.2.5 В деталях не допускаются следующие наружные дефекты: - трещины любой глубины и протяженности; - плены; - рванины; - морщины (зажимы металла); - отстающая окалина; - расслоения, выходящие на свариваемые кромки.

Таблица 6.1 – Типы, условные обозначения и назначение соединительных деталей

6.3.2.7 Глубина рисок, царапин, задиров не должна превышать 0,2 мм. 6.3.2.8 Устранение поверхностных дефектов, указанных выше, производите: зачисткой абразивным инструментом. Места зачисток не должны выводить толщину стенок за пределы расчетного значения толщины детали. 6.3.2.9 Ремонт основного металла деталей сваркой не допускается. 6.3.2.10 Обозначение соединительных деталей: - обозначение (буквенное) типа изделия; - угол поворота, в градусах (только для отводов); - наружный (е) диаметр (ы) присоединяемой трубы в мм; - класс прочности присоединяемой трубы; - толщину стенки присоединяемой трубы в мм; - рабочее давление в МПа; - коэффициент условий работы; - радиус поворота, выраженный в в номинальных диаметрах (1,0 DN, 1,5 DN; 5,0 DN); - строительные длины в мм (для отводов гнутых, изготовленных с использованием индукционного нагрева); - климатическое исполнение (буквенное); - гарантируемое давление гидроиспытания в МПа; - обозначение нормативно-технического документа, по которому должна быть изготовлена деталь. 6.3.2.11 Все изделия должны иметь маркировку с указанием: - товарного знака предприятия-изготовителя; - обозначения изделия; - параметры свариваемости; - заводского номера; - года изготовления (две последние цифры); -: массы в килограммах; - клейма ОТК. Маркировку наносится белой несмываемой краской. Маркировка наносится на наружную поверхность изделия на расстоянии от 150 до 400 мм от торца и на внутреннюю поверхность на расстоянии от 100 до 300 мм от торца. Размер шрифта от 30 до 80 мм. На всех изделиях ударным способом маркировать: - товарный знак; - заводской номер; - год изготовления (две последние цифры). Маркировка, производимая ударным способом, наносится на внутреннюю поверхность на расстоянии от 100 до 300 мм от торца и должна быть помещена в рамку, нанесенную краской. Глубина маркировочных знаков должна быть не более 0,2 мм. Размер шрифта – от 5 до 15 мм. 6.3.3 Фланцевые соединения и фланцы Фланцевые соединения применяются в местах подключения трубопроводов к аппаратам и другому оборудованию, имеющему ответные фланцы, а также на участках трубопроводов, требующих в процессе эксплуатации периодической разборки или замены. 6.3.3.1 Фланец – деталь трубопровода, предназначенная для монтажа отдельных его частей, а также для присоединения оборудования к трубопроводу. Конструктивно фланец представляет собой кольцо, один торец которого выполнен согласно ГОСТ 12815 для разъемного присоединения к оборудованию, а другой механически обработан для стыковки при помощи сварки с присоединяемой трубой. 6.3.3.2 Фланцевая заглушка – деталь трубопровода, предназначенная для полного перекрытия просвета трубопровода или отдельных его частей. Конструктивно заглушка представляет собой диск, не имеющий центрального отверстия, один из торцов которого выполнен согласно ГОСТ 12815. Фланцевые заглушки рассчитаны на действие внутреннего давления среды без учета внешних изгибающих моментов. 6.3.3.3 Фланцыи фланцевыезаглушки изготавливаются различныхисполнениях в зависимости от номинального давления и номинального диаметра. Для присоединения к частям трубопровода фланцы изготавливаются с уплотнительными поверхностями. Разделка кромки фланца под приварку встык должна соответствовать разделки присоединяемой трубы. 6.3.3.4 Пример условного обозначения фланца по ГОСТ 12821 под сварноесоединение с трубопроводом, исполнение уплотнительной поверхности «3» по ГОСТ 12815номинальным диаметром DN 600 на номинальное давление PN 1,6 МПА, изготовленного изсталь 09Г2С, приведен на рисунке 6.2.

Рисунок 6.2 – Схема и пример условного обозначения фланца/заглушки 6.3.3.5 Маркировка изделия должна быть расположена на наружном диаметре. Маркировкаизделия должнабытьнанесенаметодом накатки,ударным либо иглоударным способом. Содержание маркировки изделий: - наименование или товарный знак предприятия-изготовителя; - марка или условное обозначение материала изделия; - исполнение; - диаметр номинальный, DN; - давление номинальное, PN. Размеры знаков маркировки устанавливает предприятие-изготовитель. Знаки маркировки должны быть четкими, хорошо видными невооруженным глазом. 6.3.4 Крепежные изделия 6.3.4.1 К крепежным изделиям, применяемые для строительства новых и реконструкции существующих объектов линейной части МТ и НПС, для фланцевых соединений, узлов уплотнения, разъемов и соединения корпусных деталей трубопроводной арматуры, устанавливаемой на объектах, относят гайки и шпильки. 6.3.4.2 Гайка – крепежная деталь резьбового соединения, имеющая отверстие с резьбой, для закрепления от осевого перемещения соединяемых деталей. 6.3.4.3 Шпилька – крепежная деталь резьбового соединения, имеющая наружную резьбу для закрепления от осевого перемещения соединяемых деталей. Конструктивно шпилька представляет собой цилиндрический стержень с наружной резьбой на обоих концах или на всей длине стержня. 6.3.4.4 Форму, размеры и механические свойства крепежных изделий устанавливаются в нормативных документах и рабочих чертежах. 6.3.4.5 По рабочим чертежам изготавливаются шпильки и гайки: - с номинальным диаметром резьбы более 48 мм; - для рабочей среды с номинальным давление свыше 10,0 МПа (100 кгс/см2); - для рабочей среды с температурой свыше 600 °С независимо от давления. 6.3.4.6 Крепежные детали применяются с метрической резьбой по следующему ряду: Ml0, Ml2, Ml6, М20, М24, М27, МЗО, М36, М42, М48, М52. М56, М64. 6.3.4.7 Шпильки применяются по следующему ряду длин: 65, 70, 75, 80, 90 мм и далее с интервалом 10 мм. Длину шпилек необходимо выбирать так, чтобы выступание шпильки из гайки в резьбовом соединении было не менее шага резьбы, включая фаску на конце шпильки. 6.3.4.8 Шпильки с диаметром резьбы от 12 по 48 мм должна быть изготовленаметодом накатки. Шпильки с диаметром резьбы от 52 мм допускается изготавливать методом нарезки, при этом твёрдость шпильки должна превышать твёрдость гайки не менее чем на 20 НВ. 6.3.4.9 Допускается подбирать комплект шпилька—гайка из стали (сплава) содинаковой твердостью при условии: - изготовление резьбы накаткой; - один из элементов подвергается химико-термической обработке; - на один или оба элемента наносится защитное покрытие. 6.3.4.10 Пример условного обозначения гайки приведен на рисунке 6.3.

Рисунок 6.3 – Схема и пример условного обозначения гайки/шпильки 6.3.4.11 Маркировка гаек и шпилек должна быть расположена на торце.Содержание маркировки: - товарный знак предприятия-изготовителя; - марка или условное обозначение материала корпуса; - диаметр резьбы. 6.3.4.12 Способ нанесения маркировки: - для всех гаек – ударный; - для всех шпилек – лазерной либо иглоударный. 6.3.4.13 Размеры знаков маркировки устанавливает предприятие-изготовитель. Знакимаркировки должны быть четкими, хорошо видными невооруженным глазом. 6.3.5 Бугельное соединение Бугельное соединение - вид муфтового соединения, конструктивно обеспечивающего неподвижное разъемное герметичное соединение Эскиз бугельного соединения труб приведен на рисунке 6.4.

Рисунок 6.4 – Бугельное соединение труб - I– бугельное соединение зажимного типа, в котором наружный диаметр зажима равеннаружному диаметру рукава - J–бугельное соединение с наконечником под сварку. 6.4 Компенсаторы Компенсатор – специальная конструкция или участок трубопровода заданной кривизны, предназначенный для восприятия температурных перемещений (т.е. для поглощения температурных деформаций при транспортировке горячих и холодных сред). Наиболее часто используют П-образный, Г-образный и Z-образный компенсаторы, хотя существуют также омега-образный (лирообразный) компенсаторы. Отдельно можно выделить сильфонные компенсаторы. Компенсатор сильфонный – это устройство, гибкая вставка, используемое в системах трубопроводов, служащее для компенсации изменения длины участков трубопроводов, возникшее из-за температурного расширения материала труб или вследствие монтажных работ. Компенсаторы изготавливаются из труб или того же листового металла, который использовался для изготовления прямых участков трубопроводов. Компенсаторы создают дополнительные местные сопротивления, размещение их может вызывать усложнение конструкции сети, поэтому восприятие температурных удлинений трубопроводов лучше осуществлять за счет их гибкости и, по возможности, избегать установки компенсаторов. К компенсаторам прибегают лишь в тех случаях, когда данная трубопроводная система не обеспечивает полной температурной самокомпенсации. Эскиз П-образного компенсатора приведен на рисунке 6.5а), Г-образного — на рисунке 6.5б).

а) П-образный компенсатор;

б) Г-образного компенсатора Рисунок 6.5– Эскизы компенсаторов 6.5 Трубопроводная арматура 6.5.1 Общие сведения Трубопроводная арматура является неотъемлемой частью любого трубопровода. Под трубопроводной арматурой понимаются устройства, предназначенные для управления потоками рабочей среды, транспортируемой по трубопроводам, т.е. это устройства, которые предназначены для отключения, распределения, регулирования, смешивания или сброса транспортируемых веществ. От надежной работы арматуры в значительной степени зависит надежность работы трубопровода, поэтому выбор арматуры для обслуживания трубопроводов должен производиться тщательно, с учетом ее назначенияи условий работы. В процессе эксплуатации должны быть обеспечены своевременное и качественное техническое обслуживание, и текущий ремонт арматуры. К арматуре, устанавливаемой на трубопроводах, предъявляется ряд требований, основными из которых являются прочность, долговечность, безотказность, герметичность, транспортабельность, ремонтопригодность, готовность к выполнению цикла срабатывания (открытие, закрытие) после длительного периода нахождения в открытом или закрытом положении. Прочность арматуры обеспечивается изготовлением деталей из соответствующих конструкционных материалов. Наиболее важной является прочность корпусных деталей, поломка которых по своим последствиям особенно опасна. Требуемая прочность диктуется в основном рабочим давлением и температурой. Рабочие давления и температуры практически могут иметь любые значения из довольно широких диапазонов в зависимости от конкретных технологических процессов. Долговечность арматуры в зависимости от условий ее работы может ограничиваться различными факторами. Ресурс могут определять износ деталей, коррозия материала, эрозия деталей рабочего органа, старение резиновых или пластмассовых деталей. Безотказность арматуры сохраняется при правильной ее эксплуатации и тщательном техническом обслуживании, если конструкция и материал деталей выбраны правильно и соответствуют условиям работы. Наибольшее число отказов возникает в рабочем органе арматуры в результате коррозии, эрозии, замерзании воды и вибрации. Арматура считается герметичной при следующих условиях: при закрытом рабочем органе рабочая среда не проходит из одной части в другую, отделенную арматурой; отсутствуют протечки через сальниковый узел, фланцевые и другие разъемные соединения; металл корпусных деталей имеет плотную структуру, отсутствуют пористые участки, раковины, трещины, через которые могла бы просочиться рабочая среда в окружающую атмосферу при эксплуатации и гидроиспытаниях. Герметичность запорного органа арматуры обеспечивается тщательной пригонкой и притиркой уплотнительных колец. Герметичность сальника достигается тщательной обработкой (полировкой) сальникового участка шпинделя, сохранением упругости сальниковой набивки и соответствующей ее затяжкой шпильками или болтами, использованием манжет, резиновых колец круглого сечения. Чтобы фланцевые соединения сохраняли герметичность, необходимо выбрать соответствующие размеры и материал прокладки и создать постоянную и равномерную затяжку фланцев. Требование к арматуре по готовности к открытию без затруднений после длительного пребывания в закрытом положении (и наоборот - к закрытию) вызывается тем, что во многих случаях запорная и предохранительная арматура должна срабатывать редко и при этом возникают благоприятные условия для «прикипания» уплотнительных поверхностей затвора и седла друг к другу, а для их разделения или перемещения требуется приложить значительное усилие. Для обеспечения безотказной работы изделий необходимо в объем работ по техническому обслуживанию включать периодическое выполнение цикла «открыто - закрыто», чтобы удостовериться в работоспособности арматуры. В ряде случаев применяются краны и задвижки со смазкой уплотнительных поверхностей деталей запорного органа. Наиболее благоприятные условия для работы арматуры создают масла, поскольку их вязкость позволяет снизить требование к герметичности запорного органа, а смазывающие свойства снижают силы трения в запорном органе и сальнике. Коррозионное воздействие масел на металл незначительно. При выборе арматуры, в состав которой входит электрооборудование, необходимо учитывать возможную взрывоопасность нефти/нефтепродуктов и использовать электрооборудование во взрывозащищенном исполнении. В особых случаях целесообразно применение арматуры с пневмо- или гидроприводом, не содержащей электрических устройств. Арматура на трубопроводах работает в условиях, когда через ее полости перемещается жидкая нефть или нефтепродукт, физические и химические свойства которых оказывают влияние на параметры надежности ее работы (долговечность, безотказность). Условия эксплуатации арматуры в этих условиях определяются не только параметрами рабочей среды (давление, температура), но также ее текучестью и коррозионной активностью. Текучесть среды зависит от температуры, т.к. с понижением температуры в нефти/нефтепродукте возрастает количество кристаллов парафина, которые снижают текучесть и забивают фильтры, трубопроводы и арматуру. Коррозионное воздействие нефти и нефтепродуктов на детали арматуры вызывается содержанием в них кислот, воды и серы. С повышением кислотности перекачиваемого продукта усиливается коррозионное воздействие на металл деталей арматуры и ускоряет ее износ. 6.5.2 Классификация трубопроводной арматуры 6.5.2.1 Трубопроводная арматура классифицируется: а) по назначению; б) по принципу действия; в) в зависимости от области и условий применения; г) по способу присоединения к трубопроводам; д) по материалу, из которого изготовлены корпусные детали арматуры. 6.5.2.2 По назначению трубопроводную арматуру подразделяют на: - запорную – для перекрытия потока транспортируемого вещества (задвижки, вентили, краны); - регулирующую – для регулирования параметров (расхода, давления) транспортируемого вещества (регулирующие вентили, краны и клапаны, регуляторы давления); - предохранительную – для предохранения технологического оборудования и трубопроводов от недопустимого повышения давления (предохранительные, пропускные клапаны, а также разрывные мембраны); - контрольную, определяющую уровень рабочей среды; - обратную арматуру– защитную арматуру, предназначенную для автоматического предотвращения обратного потока рабочей среды; - предназначенную для исключения движения среды в обратном направлении; - прочую, предназначенную для различных конкретных операций (отвод конденсата, выпуск воздуха из трубопровода и впуск воздуха в него, приемо-раздаточные операции, выпуск подтоварной воды из резервуаров и т.п.). 6.5.2.3 По принципу действия арматура может быть: - управляемой, рабочий цикл в которой выполняется по соответствующим командам в моменты, определяемые рабочими условиями или приборами, и с привлечением энергии от внешнего источника; - автономной, рабочий цикл которой совершается рабочей средой без привлечения энергии каких-либо посторонних источников. По способу управления арматура подразделяется на арматуру с ручным приводом, приводную и под дистанционное управление. Арматура с ручным приводом управляется вращением маховика или рукоятки, насаженных на шпиндель или ходовую гайку непосредственно или передающих движение через редуктор. Приводная арматура снабжена приводом, который установлен непосредственно на ней. Привод может быть электрическим, электромагнитным, пневматическим, гидравлическим и пневмогидравлическим. Арматура под дистанционное управление имеет управление от привода, который не устанавливается непосредственно на ней. 6.5.2.4 В зависимости от области и условий применения трубопроводную арматуруподразделяют на две группы: - общетехнического назначения, к которой относят арматуру, устанавливаемую на трубопроводах, по которым транспортируются неагрессивные и малоагрессивные вещества при низких или средних рабочих параметрах транспортируемой среды. Корпусные детали такой арматуры изготавливают из серого и ковкого чугуна, углеродистой или легированной стали; - специального назначения для особых условий работы, устанавливаемую на трубопроводах с такими свойствами или параметрами, которые требуют применения легированных и высоколегированных сталей, бронзы, чугуна, обладающих высокой коррозионной стойкостью или жаропрочностью, защитных покрытий или неметаллических материалов. 6.5.2.5 По способу присоединения к трубопроводам арматура подразделяется на: - приварную, имеющую патрубки под сварку с трубопроводом и применяемую для трубопроводов с повышенными требованиями к плотности соединения. Сварное соединение не требует никакого ухода и подтяжки, что очень важно для МТ, где желателен минимум обслуживания. Сварное соединение дает большую экономию металла и снижает массу арматуры и трубопровода. Недостатком сварных соединений является сложность демонтажа и замены арматуры, так как для этого ее приходится вырезать из трубопровода; - фланцевую, имеющую присоединительные патрубки с фланцами и применяемые для любых технологических трубопроводов. Преимущества фланцевого присоединения арматуры - возможность многократного монтажа и демонтажа на трубопроводе, хорошая герметизация стыков и удобство их подтяжки, большая прочность и применимость для очень широкого диапазона давлений и проходов. Недостатки фланцевого соединения -возможность ослабления затяжки и потеря герметичности со временем (особенно в условиях вибраций, изменения температур и давлений), повышенная трудоемкость сборки и разборки, большие габаритные размеры и масса; - резьбовую, которая подразделяется на муфтовую, имеющую на присоединительных патрубках внутреннюю резьбу и цапковую - наружную. Муфтовое соединение используют обычно в литой арматуре. В связи с этим основная область применения муфтовых соединений - арматура низких и средних давлений. Для мелкойарматуры высоких давлений, которую изготовляют из поковок или проката, чаще всего применяют цапковое соединение с наружной резьбой под накидную гайку. 6.5.2.6 По материалу, из которого изготовлены корпусные детали арматурыподразделяются на: - арматуру из стали, которую используют для любых давлений и температур и изготовляют из углеродистой, легированной и высоколегированной сталей, а также с внутренними покрытиями коррозионно-стойкими материалами; - арматуру из чугуна, которую не допускается применять для трубопроводов подверженных вибрации, работающих на растяжение, а также эксплуатируемых при резко переменном температурном режиме; - арматуру из цветных металлов и сплавов и неметаллическую арматуру используют только в тех случаях, когда физико-химические свойства транспортируемого вещества не допускают использования арматуры из чугуна или стали. 6.5.2.7 ПАО «Транснефть» оснащает линейную часть МТ, в основном,шиберными и клиновыми задвижками российского и иностранного производства. Задвижкидиаметром 400 мм и более устанавливаются на фундаментные плиты, укладываемые науплотненное основание. 6.5.3 Условное обозначение арматуры 6.5.3.1 В каталогах на арматуру, в номенклатуре арматурных заводов, в ведомостяхдля заказа арматуры и в прейскурантах применяют условные обозначения. Шифр арматуры состоит из цифровых и буквенных знаков, включающих пять элементов, расположенных последовательно, например, 30ч925бр. 6.5.3.2 Первое двузначное (30) число обозначает тип арматуры (задвижка, запорный клапан, кран и т. д.). Условные обозначения конструктивных типов арматуры приведено втаблице 6.2.

Таблица 6.2 – Условные обозначения конструктивных типов арматуры

6.5.3.3 Первое буквенное обозначение (ч) указывает материал, из которого изготовлены корпусные детали арматуры. Условные обозначения материала корпуса арматуры приведено в таблице 6.3.

Таблица 6.3 – Условные обозначения материала корпуса арматуры

6.5.3.4 Цифры после букв указывают порядковый номер модели (одна, две или три цифры), если в этих трех цифрах первая больше 2, она означает тип привода. Ручной привод, представляющий собой маховик или рукоятку, не отмечается. Условное обозначение типа привода приведено в таблице 6.4 Таблица 6.4 – Условное обозначение типа привода

6.5.3.5 Буквы после второй группы цифр означают материал деталей уплотнения (бр) или видвнутреннего покрытия корпуса. Условные обозначения материала деталей уплотнения приведены в таблице 6.5. Таблица6.5 –Условные обозначения материала деталей уплотнения

6.5.3.6 Если уплотнительные поверхности выполнены непосредственно в самом корпусе, обозначение их отсутствует или указываются буквы «бк» (без колец). Иногда после букв, обозначающих материал уплотнения, стоит еще одна цифра, обозначающая вариант конструктивного исполнения. Например, шифр «15с22нж1» обозначает: 15 — запорный клапан, с – корпус из углеродистой стали, 22 – порядковый номер модели (с ручным приводом маховиком), нж– с уплотнительными кольцами из нержавеющей стали, 1 – конструктивное исполнение 1. 6.5.3.7 Условное обозначение арматуры для нефтяной, нефтеперерабатывающей и нефтехимической промышленности построены по другой системе. Здесь обычно сначала идет ряд букв, обозначающих сокращенное наименование арматуры, а затем цифры, указывающие номинальный диаметр и номинальное давление. Например, условное обозначение «ЗКЛ2-1000-80» означает, что это задвижка клиновая литая второй модификации ручного привода номинальным диаметром DN 1000 на номинальное давление 8 МПа (80 кгс/см2); «ЗКЛПЭ-1000-80» - задвижка клиновая литая с электроприводом номинальным диаметром DN1000 на номинальное давление 8 МПа (80 кгс/см2); «СППК4-150-16» - специальный полноподъемный пружинный клапан четвертой модификации номинальным диаметром DN 150 на номинальное давление PN 1,6 МПа (16 кгс/см2). 6.5.4 Требования к запорной арматуре и её установке 6.5.4.1 Запорная арматура предназначена только для полного перекрытия илиоткрытия потока среды и может находиться только в полностью закрытом или открытомположении. К запорной арматуре относятся задвижки, запорный клапаны, краны,поворотные затворы. Основные требования к запорной арматуре линейной части трубопроводов следующие: минимальное гидравлическое сопротивление; легкость закрытия после длительной эксплуатации в открытом положении; высокая герметичность в закрытом положении; долговечность, так как операция по замене такой арматуры может быть дороже самой арматуры; высокая надежность. Запорная арматура (трубопроводная арматура) линейной части МТ устанавливается через каждые 10 – 30 км, в зависимости от рельефа местности, и предназначена, в основном, для отсечения участка трубопровода при аварии или проведении плановых ремонтных работ. Кроме указанного, запорную арматуру устанавливают на обоих берегах водных преград, на обоих берегах непроходимых болот протяженностью свыше 500 м, в начале каждого ответвления от трубопровода на расстоянии не менее 15 м, на одном или обоих концах участков трубопроводов, проходящих на отметках выше городов и других населенных пунктов, промышленных предприятий – на расстоянии, устанавливаемом проектом в зависимости от рельефа местности Тип и назначение трубопровода, вид запорной арматуры и место ее установки в гидравлической системе определяют конкретные особенности эксплуатации арматуры, а также характер требований, предъявляемых к ней. Так, запорная арматура на линейной части МТ подавляющую часть времени своего функционирования находится в открытом положении, при этом через нее идет поток транспортируемой нефти/нефтепродукта. Такая арматура закрывается только тогда, когда надо отсечь тот или иной участок магистрали, например, для проведения ремонтных работ. При этом арматура должна обеспечивать полную герметичность. На технологических и вспомогательных трубопроводах НПС запорная арматура предназначена для оперативных переключений, а также для отключения отдельных участков и эксплуатируется очень интенсивно. Эта арматура за свой срок службы, который практически ниже срока службы арматуры линейной части, срабатывает большое число раз. 6.5.5 Задвижки К задвижкам относятся запорные устройства, в которых запорный элемент при открытии и закрытии проходного сечения перемещается в направлении, перпендикулярном направлению движения потока транспортируемой среды. Запорный элемент в задвижке перемещается при помощи системы винт – гайка. Задвижки широко применяют для перекрытия потоков газообразных и жидких сред в трубопроводах диаметром от DN 50 до DN 2000 при рабочих давлениях от 0,4 до 20 МПа (от 4 до 200 кгс/см2) и температурных средах до 450 °С. В сравнении с другими видами запорной арматуры задвижки имеют следующие преимущества: незначительное гидравлическое сопротивление при полностью открытом проходе (в 30 – 40 раз меньше, чем у запорных клапанов); отсутствие поворотов потока рабочей среды; возможность применения для перекрытия потоков среды большой вязкости; простота обслуживания; относительно небольшая строительная длина; возможность подачи среды в любом направлении. Малое гидравлическое сопротивление достигается тем, что при вращении шпинделя запорный элемент полностью выдвигается в верхнюю часть корпуса. К недостаткам задвижек относится относительно большая высота, поэтому в тех случаях, когда затвор в соответствии с технологическим процессом большую часть времени должен быть закрыт, а открывается он редко, в целях экономии места при номинальном диаметре менее DN 200, как правило, применяют запорный клапан. Задвижки могут быть полнопроходными и суженными, в последних диаметр отверстия уплотнительных колец меньше диаметра трубопровода. По форме запорного элемента задвижки подразделяются на клиновые и параллельные. В зависимости от конструкции системы винт - гайка и ее расположения (в среде или вне среды) задвижки могут быть с выдвижным и невыдвижным шпинделем. 6.5.6 Клиновые задвижки 6.5.6.1 Клиновые задвижки имеют затвор в виде плоского клина. В клиновых задвижках седла и их уплотнительные поверхности параллельны уплотнительным поверхностям затвора и расположены под некоторым углом к направлению перемещения затвора. Преимущества таких задвижек – повышенная герметичность прохода в закрытом положении, а также относительно небольшая величина усилия, необходимого для обеспечения уплотнения. 6.5.6.2 К недостаткам задвижек этого типа можно отнести необходимость применения направляющих для перемещения затвора, а также технологические трудности получения герметичности в затворе. 6.5.6.3 Все клиновые задвижки по конструкции затвора могут быть с цельным, упругим или составным клином. Задвижки с цельным клином нашли широкое применение, так как их конструкция проста и, следовательно, имеет небольшую стоимость в изготовлении. Цельный клин представляет собой весьма жесткую конструкцию, достаточно надежен в рабочих условиях и может быть применен для перекрытия потоков при довольно больших перепадах давления на затворе. 6.5.6.4 Примером конструкции задвижки этого типа может служить задвижка с выдвижным или невыдвижным шпинделем. Конструкция задвижки с цельным клином и выдвижным шпинделем приведена на рисунке 6.6. 6.5.6.5 Задвижка состоит из литого корпуса, в который ввинчены уплотнительные седла. Как правило, их изготавливают из легированных, износостойких сталей. Вместе с корпусом отлиты, а затем механически обработаны направляющие для фиксации направления перемещения клина. Клин имеет две кольцевые уплотнительные поверхности и шарнирно через сферическую опору подвешен к шпинделю. Верхняя крышка соединяется с корпусом посредством болтов или шпилек. Для центровки крышки по отношению к корпусу в ней имеется кольцевой выступ, который входит в проточку корпуса. Уплотнение между крышкой и корпусом обеспечивается прокладкой, которая закладывается в проточку корпуса. Для предотвращения перекосов шпинделя в верхнюю часть крышки запрессовывается направляющая втулка. 6.5.6.6 Существует также конструкция задвижки с цельным клином, но сневыдвижным шпинделем, там ходовая гайка закреплена в верхней части затвора. В гайкуввинчен шпиндель, жестко соединенный с маховиком. Система винт – гайка служит дляпреобразования вращательного движения маховика (при открытии или закрытии задвижки) впоступательное движение затвор.

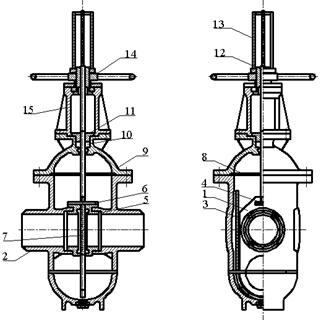

1 – корпус 2 – седло 3 – направляющая движения клина 4 – клин 5 – шпиндель 6 – верхняя крышка 7 – шпилька 8 – уплотнительная прокладка 9 – направляющая втулка 10 – сальник 11 – нажимной фланец 12 – бугель 13 – ходовая гайка 14 – маховик Рисунок 6.6 – Задвижка с цельным клином и выдвижным шпинделем 6.5.6.7 В задвижках с упругим клином затвор представляет собой разрезанный клин, обе части которого связаны между собой упругим (пружинящим) элементом (упругим ребром), который позволяет уплотнительным поверхностям клина поворачиваться относительно друг друга на некоторый угол, что обеспечивает лучшее их прилегание к уплотнительным поверхностям седел. Эта особенность упругого клина исключает необходимость индивидуальной технологической подгонки уплотнения и уменьшает опасность заклинивания. Задвижки этого типа изготавливают как с выдвижным, так и с невыдвижным шпинделем. Конструкция задвижки с упругим клином и выдвижным шпинделем приведена на рисунке 6.7.

1 – корпус 2 – седло 3 – клин 4 – шпиндель 5 – ходовая гайка 6 – маховик 7 – ребро Рисунок 6.7 – Задвижка с упругим клином и выдвижным шпинделем 6.5.6.8 Конструкция затвора задвижек этого типа обеспечивает лучшее уплотнение прохода в закрытом положении без индивидуальной технологической подгонки. Под действиемусилия прижатия, которое передается через шпиндель, в закрытом положении упругий элемент может изгибаться в пределах упругих деформаций, обеспечивая плотное прилегание обоих уплотнительных поверхностей клина и седел. В задвижках этого типа повышена надежность при высоких температурах (вследствие уменьшения опасности неравномерного теплового расширения, приводящего к заклиниванию затвора). Однако опасность заклинивания в закрытом положении полностью не устранена. Крупным недостатком задвижек этого типа является повышенный износ уплотнительных поверхностей клина и седел, так как они вступают во взаимный контакт значительно раньше, чем в задвижках с цельным клином. Задвижки с составным клином применяются тогда, когда требуется высокая степень герметичности прохода при закрытом положении затвора. 6.5.6.9 Затвор задвижки с составным клином состоит из двух дисков, между которыми размещен разжимной элемент, выполненный в виде грибка с шаровой поверхностью. Грибок упирается в подпятник, закрепленный на другом диске. Во избежание распада диски при открывании прохода размещают в обойме. Усилие от нажатия шпинделя передается при помощи внутреннего диска. 6.5.6.10 Часто встречаются конструкции без подпятника. Конструкция задвижки ссоставным клином без подпятника приведена на рисунке 6.8. При этом грибок сферическимконцом упирается во внутреннюю поверхность одного из дисков. Усилие от привода передается через обойму на внутренний диск. При движении шпинделя из открытого положения в закрытое диски не разжимаются и трение между седлами и затвором отсутствует. В момент касания нижних кромок дисков с седлами усилие привода передается на разжимной элемент и проход герметизируется. Выпускаемые промышленностью задвижки с составным клином имеют только выдвижной шпиндель.

1 – диски 2 - уплотнительное кольцо 3 – обойма 4 - внутренний диск 5 – грибок Рисунок 6.8 – Задвижка с составным клином без подпятника Несмотря на сложность конструкции и, следовательно, высокую стоимость, а также нежесткий затвор, эти задвижки имеют явные преимущества перед другими типами задвижек: незначительный износ уплотнительных поверхностей затвора и седел; высокая герметизация прохода в закрытом положении; меньшее усилие привода, необходимое для закрытия задвижки. Отсутствие трения уплотнительных поверхностей на всем пути движения затвора позволяет в двухдисковых задвижках уплотнить проход с помощью эластичных колец, смонтированных на дисках затвора. 6.5.6.11 Задвижки DN 300 и выше для рабочей среды нефть/нефтепродукты должны иметь устройство контроля давления в корпусе. Устройство позволяет производить сброс избыточного давления из корпуса. Монтаж устройства осуществляется через отверстие в крышке задвижки, предназначенное для выпуска воздуха при проведении гидравлических испытаний. Задвижки DN 500 и выше для рабочей среды нефть/нефтепродукты должны иметь устройства сброса (компенсации) давления из корпуса при значении рабочего давления в корпусе выше PN. Сброс давления должен осуществляться в патрубок с рабочим давлением ниже либо равном PN, при достижении величины не более 1,1 "PN. Размещение устройства необходимо предусматривать внутри корпуса задвижки. Конструкция устройства сброса (компенсации) давления обеспечивает его замену без демонтажа задвижки с трубопровода. Устройство сброса давления должно выполнять свои функции при перепаде давления на затворе во всем диапазоне рабочих давлений от 0 до PN. Принцип работы устройства для сброса избыточного давления следующий: - при закрытии задвижки ее полость отсекается от полости трубопровода и остается заполненной жидкостью под рабочим давлением; в теплое время года запорная арматура подвержена воздействию прямых солнечных лучей; - при повышении температуры происходит повышение давления в полости запорной арматуры; - при повышении давления в полости задвижки выше номинального значения клапан открывается и происходит сброс избыточного давления из полости задвижки в полость трубопровода. Монтаж клапана производится в резьбовое отверстие внутреннего патрубка задвижки. Для предотвращения попадания в клапан посторонних предметов в верхней крышке выполнены отверстия. Устройство (клапан обратный) для сброса избыточного давления из полости запорной арматуры позволяет предотвратить разрушение прокладки фланцевого соединения «корпус-крышка» и сальникового уплотнения штока. 6.5.7 Шиберные задвижки В задвижках этого типа уплотнительные поверхности седел параллельны друг другу и расположены перпендикулярно к направлению потока рабочей среды. Затвор в этих задвижках обычно называют «диском», «шибером» или «ножом». Преимуществами такой конструкции являются: простота изготовления затвора; легкость сборки, разборки и ремонта; отсутствие заедания затвора в полностью закрытом положении. Шиберные задвижки по своей конструкции подразделяются на однодисковые и двухдисковые. Конструкция однодисковой шиберной задвижки приведена на рисунке 6.9. В шиберной задвижке затвор (шибер) выполнен в виде щита с кольцом, имеющим в нижней части отверстие, равное диаметру прохода, которое при закрытии задвижки смещается вниз. Проход перекрывается глухой частью шибера. Герметичность прохода обеспечивается прижатием затвора давлением среды к уплотнительным поверхностям седла со стороны низкого давления. Основными недостатками шиберных задвижек являются: большой расход энергии на открытие и закрытие, вызванный тем, что на всем пути движения привод преодолевает трение между уплотнительными поверхностями седел и затвора; значительный износ уплотнительных поверхностей. Не смотря на перечисленные недостатки шиберные задвижки достаточно легко обслуживаются и ремонтируются. Величина износа очень легко компенсируется при ремонте путем смещения (вывертывания) седел. Шиберные задвижки применяют в основном тогда когда не требуется высокая герметичность прохода.

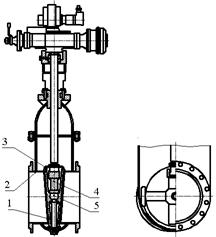

1 – шибер 2 – патрубок 3 – корпус 4 — узел крепления шпинделя и шибера 5 –седло 6 – шпилька 7 - уплотнительное кольцо 8 – прокладка 9 – верхняя крышка 10 – набивка сальника 11 – нажимная планка 12 – шпиндель 13 – кожух 14 – выходной элемент привода; 15 – стойка Рисунок 6.9 – Шиберная однодисковая задвижка Конструкция шиберной задвижки предусматривает постоянное расчетное прижатие седла к шиберу с помощью специальных пружин, не зависящее от перепададавления на шибере. Шибер выполнен из углеродистой стали с покрытием, обеспечивающим надежность при работе в нефти/нефтепродукте. Конструкция задвижек обеспечивает возможность нагнетания герметизирующей смазки в сальниковый узел и замену сальника шпинделя без снижения рабочего давления в трубопроводе. Корпус задвижки разгружен от избыточного давления, создаваемого тепловым расширением транспортируемой среды. Надежность этих шиберных задвижек соответствует современным требованиям. Выпускаются также двухдисковые параллельные задвижки, которые обеспечивают хорошее уплотнение в затворе в закрытом положении. Их применяют тогда, когда требуется надежная герметизация прохода. Двухдисковые параллельные задвижки бывают с выдвижным и невыдвижным шпинделем. 6.5.8 Задвижки с эластичным уплотнением затвора Сложность изготовления задвижек с металлическими уплотнительными поверхностями затворов, для которых требуется монтаж седел, притирка уплотнительных поверхностей затвора, обеспечение сносностей, высокая точность изготовления направляющих т. п., заставляет иногда при низких температурах транспортируемых сред и невысоких рабочих давлениях применять более простую и экономичную конструкцию задвижек с уплотнительными поверхностями затвора, изготовленными из эластичного уплотняющего материала – резины, фторопласта, пластмассы и др. В таких задвижках, как правило, седел нет. В качестве уплотнения используют механически обработанные поверхности корпуса. Затвор выполнен в виде двух дисков, подвешенных на резьбовой втулке. Диски облицованы эластичным материалом. 6.5.9 Задвижки с выдвижным и не выдвижным шпинделем Размещение системы «винт - гайка» в задвижке в идеальном случае должно было бы обеспечить одновременно ее компактность и легкий доступ к резьбовой паре для подачи смазки и проведения текущего ремонта без разборки. С точки зрения компактности предпочтительнее размещать ходовую гайку непосредственно на затворе. При этом шпиндель совершает только вращательное движение и поэтому задвижка имеет минимальную высоту, определяемую только ходом затвора и длиной сальника. Такая конструкция задвижек получила название «задвижки с невыдвижным шпинделем». |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-05-10; просмотров: 627. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

, (2)

, (2) , (3)

, (3)