Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Техническая и технологическая подготовка производстваТехническая подготовка производства включает в себя: — конструкторскую подготовку; — технологическую подготовку; — календарное планирование производственного процесса изготовления изделий. Цель конструкторской подготовки - разработка конструкции изделия и подготовка конструкторской документации в соответствии с требованиями единой системы конструкторской документации (ЕСКД). Цель технологической подготовки (ТПП) - обеспечить технологическую готовность предприятия к выпуску изделий в заданных объемах, заданного качества и в указанные срока Весь комплекс работ по технологической подготовке регламентируется ГОСТ Р 50995.3.1-96 'Технологическое обеспечение создания продукции. Технологическая подготовка производства". Основными задачами ТПП являются: — обеспечение технологичности конструкции изделия и его составных частей; — разработка и оформление технологического процесса изготовления изделия в соответствии со стандартами единой системы технологической документации(ЕСКД); — определения перечня средств технологического оснащения (СТО). При невозможности использовать имеющиеся СТО проектирование и изготовление его. — аттестация технологического процесса, рабочих мест исполнителей и технологического оборудования и оснастки; — подготовка производственного персонала в связи с освоением новых технологий и материалов; — управление процессом ТПП. Объем работ, выполняемых при технологической подготовке, в зависимости от типа производства составляет 30-60% от общего объема работ технической подготовки производства

Работа по созданию технологических процессов в соответствии с ГОСТ 14.301-83 "Общие правила разработки технологических процессов" включает в себя основные этапы, представленные на рис. 3.1.

Рис. 3.1. Порядок проектирования технологического процесса изготовления детали

Анализ исходных данных Базовыми исходными данными являются: — конструкторская документация (рабочие чертежи деталей); — объемы выпуска изделий; — длительность выпуска изделий; — режим работы предприятия- изготовителя. Вспомогательные данные при проектировании техпроцессов для действующих предприятий содержат сведения об общей производственной обстановке: наличие производственных площадей; возможности заготовительных, механосборочных, инструментальных производств; возможности модернизации оборудования, применения современных средств технологического оснащения. Кроме того, технолог-разработчик должен располагать нормативными, справочными и руководящими материалами, каталогами оборудования и технологической оснастки. На этом этапе необходимо определить тип производства, чтобы, зная его отличительные признаки, грамотно решить задачу разработки технологического процесса изготовления детали с оптимальными затратами. ГОСТ 14.004-83 "Термины и определения основных понятий" устанавливает следующие типы производств: единичное (Е), серийное (Q) и массовое (М). Серийное можно подразделить на мелкосерийное (МС), среднесерийное (СС) и крупносерийное (КС). Главными отличительными признаками типов производств являются номенклатура и объемы выпуска изделий (таблица 3.1.) Количественной характеристикой является коэффициент закрепления операций (ГОСТ 3. 1121-84):

где О — число всех различных технологических операций, выполненных или подлежащих выполнению в течение планового периода, равного одному месяцу, в производственном подразделении; Р - число рабочих мест в производственном подразделении. При массовом производстве Кзо =1, крупносерийном 1<Кзо <10, среднесерийном 10< К30 <20, мелкосерийном 20 <К30< 40, при единичном не регламентировано. Для производств (МС, СС), которым характерна непоточная организация труда и запуск заготовок происходит периодически повторяющимися партиями, необходимо определить объем партии запуска:

где Nг - годовой объем выпуска изделий; а - периодичность запуска в днях (рекомендуется периодичность 3, 6, 12, 24 дней); 254- количество рабочих дней в году. Для производств с поточной организацией следует рассчитать такт выпуска изделий (интервал времени между выпуском готовых изделий):

где Фд - действительный фонд времени работы оборудования в планируемый период (месяц, квартал, год) при заданном режиме работы, час; N - объем выпуска изделий за тот же период, шт. На начальном этапе проектирования технологического процесса определение Кзо. невозможно, поэтому можно прибегнуть к определению типа производства по таблице 3.2.

Таблица 3.1 Организационно-технические характеристики типов производства

Таблица 3.2 Зависимость тапа производства от объёма выпуска (шт.) и массы детали

3.2 Поисканалогов технологического процесса изготовления детали

Цель этапа - сократить затраты на технологическое проектирование путем использования уже имеющихся типовых, групповых или единичных ТП Для этого формируют конструкторско-технологический код рассматриваемой детали. По коду изделие относят к определённой классификационной группе и действующему для нее типовому или групповому ТП. Эти ТП являются информационной основой при разработке рабочего ТП При отсутствии соответствующей классификационной группы, ТП разрабатывают как единичный с учетом ранее принятых прогрессивных решений в действующих единичных ТП Конструкторско- технологический код детали имеет структуру, приведенную на рис 3.2., где с помощью буквенно-цифровьх символов кода зашифровывается обозначение детали (рис.3.3.-3.4.) с помощью Классификатора деталей ЕСКД являющегося информационной частью ГОСТ 2.201-80 "Обозначение изделий и конструкторских документов". Технологический код детали (рис.3.5.-3.7.) определяется по технологическому классификатору деталей (ТКД) [8].

Рис.3.2. Структура полного конструкторско- технологического кода детали

Рис.3.3. Структура обозначений в конструкторском коде детали

Рис.3.4. Структура кода классификационной характеристики детали

Рис. 3.5. Структура технологического кода детали

Рис.З.б. Структура постоянной части технологического кода

Рис.3.7. Структура переменной части технологического кода

Структура переменной части (рис.3.7.) зависит от вида деталей по технологическому методу изготовления (литье, штамповка объемная, резание и т.д.). Конструкторско-технологический код детали, обрабатываемой резанием - вала шлицевого из стали 45, НRСэ 42.. .46, массой 4,3 кг состоит из 20 позиций: АБВГ. 715423.004. 8И3044. 3141844Г. Типовые и групповые технологические процессы отдельных деталей для конкретных условий производства приведены в специальных отраслевых рекомендуемых технических материалах и в учебной литературе [10,11, 12 и др.] Выбор исходной заготовки

Конфигурация, размеры, качество поверхности исходной заготовки в значительной мере определяют объем механической обработки, необходимый для получения готовой детали. Поэтому рациональный выбор исходной заготовки имеет большое значение для улучшения технико-экономических показателей процесса изготовления детали. При выборе заготовки необходимо решить следующие задачи: — установить метод и способ получения заготовки; — определить припуски на обработку каждой поверхности; — рассчитать размеры заготовки; — разработать чертеж заготовки. На выбор метода изготовления исходной заготовки оказывают влияние следующие факторы: физические и технологические свойства материала детали (штампуемость, литейные качества, свариваемость, способность к полимеризации), конфигурация и размеры детали. Основными методами являются: - литье; - обработка давлением; - резка из сортового и прогульного проката; - комбинированные; - получение металлокерамических заготовок; - формообразование заготовок из неметаллических материалов. Способ получения заготовки определяется технологическими особенностями изготовления заготовки (режим, оборудование) его выбор зависит от типа производства, экономичности изготовления заготовки. Технико-экономические показатели некоторых способов заготовок, получаемых литьем, давлением и из проката представлены в таблицах 3.3., 3.4. Окончательное решение по выбору способа изготовления заготовки принимают на основании экономического расчета. Критерием оптимальности должна быть минимальная величина стоимости изготовления детали: СД =СЗ + СМО - СОТХ ,

где СЗ -стоимость исходной заготовки; СМО - стоимость последующей механической обработки; СОТХ - стоимость отходов при механической обработке.

Упрощенное сравнение альтернативных вариантов на начальном этапе технологического проектирования, когда неизвестна технология изготовления .детали, основывается на укрупненном расчете затрат [13,14]. Показатели точности и общие припуски отливок приведены в ГОСТ 26645-85 "Оливки из металлов и сплавов. Допуски размеров, массы и припуски на механическую обработку." Для поковок, изготавливаемых свободной ковкой, установлены требования ГОСТ 7829-70 "Поковки из углеродистой и легированной стали, изготавливаемые свободной ковкой на молотах Припуски и допуски", для штамповок действует ГОСТ 7505-89 "Поковки стальные штампованные.. Допуски, припуски и кузнечные напуски". Определенные на этом этапе общие припуски и размеры заготовки должны быть скорректированы путем расчетов операционных припусков и размеров специальными методами, учитывающими особенности технологии изготовления детали (раздел 3.6.). Чертежи заготовок выполняются в соответствии с требованиями стандартов ЕСТД ГОСТ 3.1125-88 "Правила графического выполнения элементов литейных форм и отливок", ГОСТ 3.1126-88 "Правила выполнения графических документов на поковки".

Выбор технологических баз Общие положения

При выполнении любой технологической операции изготовления детали можно выделить три этапа: 1. Установка заготовки в станочном приспособлении или непосредственно на столе (планшайбе ) станка Установку заготовок в приспособлениях без выверки применяют в серийном и массовом производствах при обработке их партиями с одной наладки. Установка заготовок в приспособлениях или на столе станка с выверкой их положения по разметочным рискам или по поверхности заготовки используется в мелкосерийном и единичном производствах, 2. Настройка технологической системы станок - заготовка - инструмент для выполнения операции. 3. Обработка заготовки - непосредственное воздействие на заготовку с целью изменения ее состояния, Первый этап (установка) включает следующие действия: — базирование заготовки - ориентацию заготовки в системе координат станочного приспособления или непосредственно на станке; — закрепление заготовки с целью сохранения (фиксации) положения, достигнутого при базировании; — установка приспособления (ориентация + фиксация) вместе с закрепленной в нем заготовкой относительно рабочих органов станка, несущих инструмент. Требуемое положение заготовки относительно выбранной системы координат достигается наложением ограничений на перемещение заготовки в пространстве - созданием стационарных позиционных связей между элементами заготовки и координатными плоскостями. Технологические базы - поверхности, их сочетания, оси симметрии элементов, точки, принадлежащие заготовке и служащие для ее базирования при выполнении технологической операции. От верности решения задачи выбора технологических баз в значительной степени зависят: обеспечение точности размеров, взаимного расположения обрабатываемых поверхностей заготовки и в конечном итоге, поверхностей детали; сложность конструкций станочных приспособлений; количество операций технологического процесса и количество технологических переходов; производительность операций. Иными словами выбор технологических баз определяет технико-экономические показатели процесса изготовления детали - трудоемкость, себестоимость.

3.4.2. Правило шести точек

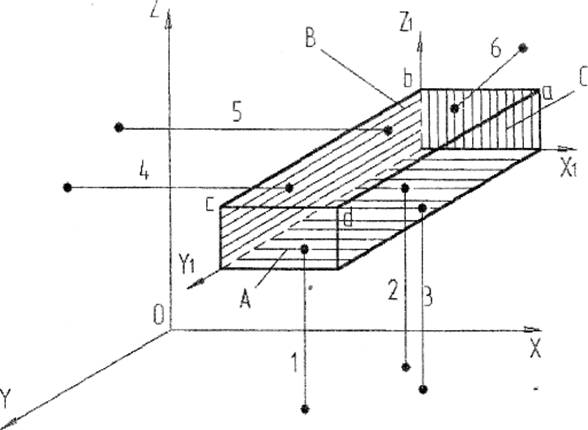

Для полного исключения подвижности твердого тела в трехмерном пространстве необходимо лишить его шести степеней свободы: трех поступательных перемещений вдоль осей координат и трех вращательных движений вокруг этих осей. Это достигается наложением на движение рассматриваемого тела связей позиционного (геометрического) характера не меняющихся во времени. Для ориентировки призматического тела в пространстве (рис.3.8.) необходимо соединить точки на базовых поверхностях тела с координатными плоскостями выбранной системы координат XOYZ двусторонними позиционными связями. Эти связи могут быть представлены в виде недеформируемых стержней, каждый из которых лишает тело свободы перемещения только вдоль направления связи. Таблица 3.3 Характеристика основных способов получения отливок

Примечание: Точность отливок в таблице приведена в квалитетах для сравнения. Согласно действующему ГОСТ 26645-85 точность отливок нормируется 22 классами размерной точности.

Таблица 3.4

Характеристики основных способов получения заготовок обработкой давлением

Примечание: Точность заготовок приведена в квалитетах для сравнения. Допуски заготовок, полученных различными способами, регламентируются соответствующими стандартами

Рис.3.8. Наложение связей на заготовки призматической формы

Если по условиям выполнения операции требуется обработать верхнюю поверхность заготовки, ограниченную многоугольником "abсd", то с целью доступа инструмента эта поверхность должна быть исключена из числа технологических баз. Целесообразно в качество баз выбирать поверхности А, В и С и соединить их горизонтальными связями 1- 6 с координатными плоскостями. Каждая новая накладываемая связь лишает заготовку вместе с остальными ранее установленными одной степени свободы (таблица 3.5.).

Таблица 3.5 Роль позиционных связей при базировании призматического тела

При совмещении координатных систем XOYZ и X1OY1Z1, т.е. при соприкосновении баз заготовки с базовыми поверхностями приспособления двусторонние позиционные связи условно превращаются в точки контакта или опорные точки. Основанием для такого превращения являются отклонения формы реальных поверхностей от своего идеального прототипа. По данным некоторых исследователей [15] фактическая площадь контакта плоских поверхностей составляет от 0,01% до 1% от их геометрической площади. Схема расположения опорных точек на базовых поверхностях заготовки называется теоретической схемой базирования. Условные обозначения опорных точек регламентируются ГОСТ 2149-76 "Базирование и базы в машиностроении". Нумерация точек начинается с базы, несущей наибольшее их количество. На рис.3.9. представлена теоретическая схема базирования заготовки призматической формы.

Рис.3.9. Теоретическая схема базирования заготовки призматической формы

На рис.З.10., 3.12. представлены схемы наложения связей на заготовки цилиндрической удлиненной формы и заготовки в форме диска. Теоретические схемы базирования указаны на рисунках 3.11., 3.13., а роли опорных точек в таблице 3.6.

Рис.3.10. Наложение связей при базировании .заготовки цилиндрической формы

Рис.3.11. Теоретическая схема базирования заготовки цилиндрической формы

Рис.3.12. Наложение связей при базировании заготовок в форме диска

Рис.3.13. Теоретическая схема базирования заготовки в форме диска Таблица 3.6 Роль опорных точек при базировании заготовок в форме диска и цилиндра

Правило шести точек

Для полного базирования заготовки, рассматриваемой как твердое тело, в приспособлении или непосредственно на столе станка необходимо и достаточно шести опорных точек, расположенных определенным образом. на технологических, базах заготовки,

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-05-10; просмотров: 324. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||