Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Определить температуру полосы из стали Ст. 3 на входе во вторуюСтр 1 из 2Следующая ⇒ Контрольная работа

Руководитель Раскатов Е.Ю.

Студент гр. НМТЗ- 440526 Варзегов В.С.

Екатеринбург 2018 Контрольная работа Определить размеры очага деформации при прокатке листа толщиной 50 мм в валках диаметром D = 800 мм, толщина и ширина листа до прохода: h0 = 75 мм, b0 = 1500 мм. РЕШЕНИЕ

1. Определяем абсолютное и относительное обжатие листа Dh = h0 – h1 = 90 – 85.5 = 4.5мм ,e = Dh/h0 = 4.5/90 = 0,05 (5%) . 2. Вычисляем угол захвата

aград. = 0,25 × 57,3 = 14,3 град . 3. Определяем длину дуги захвата

4. Вычисляем уширение листа после прокатки

5. Определяем ширину полосы после прокатки b1 = b0 + Db = 1500 + 13,3 =1513,3 »1513 мм . 6. Вычисляем площадь контакта металла с валками

или 120885 ×8-6 = 1202145 м2 .

2. Полосу толщиной 60 мм прокатали на непрерывном двухклетевом стане в рабочих валках диаметром 900 мм. На входе в стан полоса имела размеры h0хb0хL0 = 200х1400х10000 мм, а на выходе из первой клети толщина полосы уменьшилась на 100 мм. Определить размеры очага и коэффициенты деформации в клетях стана. РЕШЕНИЕ

1. Определяем толщину полосы после первой клети h1 = h0 - Dh1 = 90 – 85.5 = 4.5мм . 2. Определяем абсолютное обжатие полосы во второй клети стана Dh2=h1 – h2=70 – 60 = 10 мм . 3. Определяем относительные обжатия в первой и второй клетях стана e1 = Dh1/h0 = 100/200 = 0,5 e2 = Dh2/h1 = 40/100 = 0,4 4. Вычисляем углы захвата

5. Определяем длины дуг захвата

6. Вычисляем уширение Db1 = 0,4 ×e1×ld1= 0,4 × 0,5 × 212,13 = 31,43 мм Db2 = 0,4 ×e2×ld2= 0,4 × 0,5 × 134,16 = 18,47 мм . 7. Определяем ширину полосы после первой и второй клетей  b1 = b0 + Db1 = 1400 + 42,43 = 1442,43 » 1142 мм . b2 = b1 + Db2 = 1400 + 21,27 = 1463,90 » 1364 мм . 8. Вычисляем площади контакта металла с валками A1 = ld1 (b0 + b1)/2 = 212,13×(1400+1442)/2 = 301482,33 мм2 =0,2015 м2 A2 = ld2 (b1 + b2)/2 = 212,13×(1442+1464)/2 = 194956,61 мм2 =0,1750 м2 . 9. Определяем коэффициенты вытяжки по клетям и суммарную по стану

lS=l1×l2= 1,94 × 1,64 = 2,18 . 10. Рассчитаем длину полосы после второй клети

11. Вычисляем коэффициенты уширения b1=b1/b0= 1442/1400 = 1,08 b2=b2/b1= 1464/1442 = 1,01. 12. Вычисляем коэффициенты обжатия 1/h1 = h0/h1= 200/90 =2.2 1/h2 = h1/h2= 100/60 = 1,32 . КОНТРОЛЬНАЯ РАБОТА № 2 На толстолистовом стане с чугунными валками диаметром 960 мм прокатывают стальной лист с начальной толщиной 32 мм и длиной 7300 мм. Температура листа 920 0С, скорость прокатки 4 м/с, коэффициент вытяжки после прохода равен 1,23. Определить условие захвата металла валками и длину листа после прохода. РЕШЕНИЕ Определяем толщину листа после прохода

Определяем абсолютное обжатие Dh = h0 – h1 =29.2 – 26 = 5мм ; Определяем длину дуги захвата

Определяем угол захвата

Определяем коэффициент трения f= 0,94 - 0,0005 t - 0,056 vпр = 0,256 ; Захват возможен, т. к. a<b ; 6. Определяем длину листа после прохода L1 = lL0 = 1,23× 7300 = 8979 мм ; До какой толщины можно обжимать заготовку с исходной толщиной 560 мм в клети с рабочими валками диаметром 1020 мм, если коэффициент контактного трения равен 0,3044. РЕШЕНИЕ 1. Принимаемf=b;Тогда b=a=0,3044; 2. Определяем максимальное обжатие за проход Dh = Ra2 = 510 × 0,30442 = 47,26= 47 мм ; Определяем до какой толщины можно обжимать лист h1 = h0 - Dh = 560 – 47 = 513 мм . Определить диаметр рабочих валков, изготовленных из кованой стали, И обеспечивающих условие захвата заготовки при прокатке ее с относитель- ным обжатием 55%. Толщина заготовки после прохода 450 мм. Температура металла 1250 0С, скорость прокатки3,5 м/с.

1. Определяем коэффициент трения Определяем начальную толщину заготовки

h1 = h0 (1 - e) ;h0 = h1/(1 - e ) = 450/0,45 = 1000 мм ; Определяем абсолютное обжатие :Dh = h0 – h1 = 1000 - 450 = 550 мм ; 4. Определяем радиус рабочих валков через Dh

Отсюда Dh = Ra2 , но Dh=eh0 . Тогда Ra2 =eh0 , R =eh0 /a2= 0,55× 1000 / 0,2292 = 10488 = 10,5 м . 5. Определяем диаметр рабочих валков D = 2R = 2 × 10,5 = 21 м .

КОНТРОЛЬНАЯ РАБОТА № 3 1. Определить скорости движения полосы на входе, выходе из валков и среднюю скорость деформации при простой прокатке металла на стане с рабочими валками диаметром 800 мм. Условия процесса характеризуются следующими данными: h0 = 2 мм; h1 = 1,5 мм; f = 0,05; Vпр = 5 м/с. РЕШЕНИЕ

1. Определяем угол захвата

aград = a× 57,3 = 0,0346 × 57,3 = 1,9825 град. 2. Вычисляем нейтральный угол

gград = a× 57,3 = 0,0113 × 57,3 = 0,6474 град. 3. Определяем опережение

Рассчитываем величину отставания

(22,4%) Определяем скорость полосы на входе в зону деформации (в валки) V0 = Vв (1- S0) = 5 (1 - 0,224) = 3,88 м/с . Вычисляем скорость полосы на выходе из валков V1 = Vв (1+S) = 5 (1+ 0,034) = 5,17 м/с . Определяем среднюю скорость деформации полосы

2. Oпределить скорость прокатки в клети № 8 непрерывного четырнадцати- клетевого стана 320, если известно, что из клети № 9 с валками диаметром 330 мм при числе оборотов валков n9 = 450 об/мин выходит стальная полоса толщиной h9 =7 мм, шириной b9 = 82 мм при температуре t 9 = 900 0C. Толщина полосы на выходе из клети № 8 без натяжения (h8 = 9 мм) при температуре t8 = 920 0C. РЕШЕНИЕ 1. Определяем окружную скорость (скорость прокатки) валков в клети № 9

2. Вычисляем абсолютное обжатие полосы в клети № 9 Dh9 = h8 – h9 = 9 – 7 = 2 мм. 3. По формуле Зибеля определяем уширение полосы на выходе из клети № 9

4. Определяем ширину полосы на выходе из клети № 8 b8 = b9 - Db9 = 82 – 1,51 = 58,31 мм. 5. Вычисляем константу (постоянную) непрерывного стана С = V9× h9× b9 = 7770 × 7 × 82 = 381197 мм3/с.

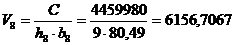

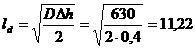

2. Определяем из уравнения постоянства секундных объемов скорость прокатки в клети № 8 V8×h8×b8 = V9×h9×b9 = C . Отсюда КОНТРОЛЬНАЯ РАБОТА № 4 Определить усилие и момент действующие на валки при горячей прокатке полосы из стали 45 в восьмой клети чистовой группы НШС 1700. Скорость прокатки 8,2 м/с, температура прокатки 870 0С, толщина полосы на выходе из клети 3 мм, относительное обжатие в клети 11,8 %, ширина полосы 1250 мм. Рабочие валки чугунные и имеют диаметр 630 мм. Вариант 1: натяжение между клетями отсутствует; РЕШЕНИЕ Вариант 1. 1. Определяем толщину полосы на входе в восьмую клеть 2. Определяем абсолютное обжатие за проход Dh =h0 – h1 = 3,4 – 3 = 0,5 мм . 3. Вычисляем длину дуги захвата 4. Определяем показатель формы очага деформации

5. Вычисляем среднюю скорость деформации полосы

6. Рассчитываем истинный предел текучести полосы 7. Определяем коэффициент напряженного состояния, т.к. ld/hcp>1 ns= 0,75+0,252 ld/hcp = 0,75+0,252 × 3,51 = 1.28 8. Вычисляем среднее контактное давление металла на валки без учета натяжения рср = 1,15 ×sS×ns= 1,15 × 163,41 × 1,63 = 277 МПа . 9. Определяем контактную площадь Считаем, что уширение отсутствует. Тогда В0 = В1 .

10. Определяем усилие прокатки F = рср× Ак= 306,31× 0,014 =4,29 МН .

11. Определяем коэффициент плеча равнодействующей (ld/hcp>1)

y = 0,4566 – 0,021ld/hcp =0,4566 – 0,211∙3,51 = 0,28. 12. Определяем момент прокатки Мпр = 2 Fyld = 2 × 4,29 × 0,28 × 11,22 × 10-3=0,0167МНм .

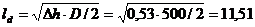

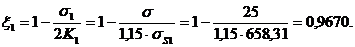

КОНТРОЛЬНАЯ РАБОТА № 5 Определить усилие действующие на валки при прокатке полосы из стали 20 во второй клети НШС 2500 холодной прокатки. Диаметр стальных валков 500 мм, скорость прокатки 11,79 м/с, толщина полосы на выходе из первой клети 1,6 мм, ширина 2000 мм, относительное обжатие 33,1 % . Прокатка ведется со смазкой валков (10% эмульсия) и натяжением: заднее – 10 МПа при sS0 = 375 МПа, переднее - 25 Мпа. РЕШЕНИЕ 1. Определяем абсолютное обжатие полосы во второй клети Dh = eh0 = 0,331 × 1,6 = 0,53 мм . 2. Вычисляем толщину полосы на выходе из второй клети h1 = h0 - Dh = 1,6 – 0,53 = 1,07 мм . 3. Вычисляем длину дуги захвата без учета «сплющивания» валков

4. Определяем истинный предел текучести полосы после прокатки sS1= 9,8 (A + B×eD ) = 9,8 ( 37,5 + 3,16 × 33,10,64) = 658,31 Мпа . 5. Определяем коэффициенты заднего x0 и переднего x1 натяжения

Вычисляем коэффициент трения

Вычисляем коэффициент d

8. Определяем высоту полосы в нейтральном сечении 9. Вычисляем среднее контактное давление при прокатке

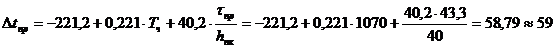

= 522,65 МПа . 10. Определяем усилие прокатки F = pcp×ld×b = 522,65 × 11,51× 2000 × 10-6 = 14,25 МН. КОНТРОЛЬНАЯ РАБОТА № 6 Определить температуру полосы из стали Ст. 3 на входе во вторую чистовую клеть широкополосного стана 2000, если температура металла на выходе из последней клети черновой группы 1070 0С,скорость полосы на выходе из черновой группы 2 м/с, скорость промежуточного рольганга 3 м/с, длина промежуточного рольганга 100 м, толщина подката 40 мм, длина подката 60 м. Остальные исходные данные: h1 = 20 мм, рср = 180 Мпа, Dв = 800 мм, V1 = 1,5 м/с, Lмк = 6 м. РЕШЕНИЕ

1. Определяем время нахождения раската на промежуточном рольганге

2. Вычисляем падение температуры полосы на промежуточном рольганге

3. Вычисляем температуру полосы на входе в первую клеть чистовой группы Т0 = Тч - Dtпр = 1070 –79 = 7750С. 4. Определяем повышение температуры полосы за счет работы деформации при прокатке в первой клети чистовой группы

5. Находим время прохождения сечения полосы в контакте с валками в первой клети чистовой группы

6. Вычисляем падение температуры за счет контакта полосы с валками

7. Определяем температуру полосы на выходе из первой клети T1 = T0 - Dt2 + Dt3 = 1011 – 56 + 107 = 1062 0C. 8. Вычисляем время прохождения сечения полосы в промежутке между первой и второй клетями

9. Находим теплопотери излучением в промежутке между первой и второй клетями, т. е. в паузе между проходами

10. Определяем температуру полосы на входе во вторую клеть чистовой группы Т02 = Т1 - Dt1 = 1062 –12 = 1080 0C . КОНТРОЛЬНАЯ РАБОТА № 7 Определить максимальное обжатие за проход в клети при прокатке листа из |

||

|

Последнее изменение этой страницы: 2018-05-10; просмотров: 654. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

рад.

рад. мм .

мм .

мм .

мм . мм2

мм2 рад. (27 град.)

рад. (27 град.) рад. (17 град.)

рад. (17 град.) мм

мм мм .

мм .

мм

мм ;

;  29.2 мм;

29.2 мм; 59,61 мм ;

59,61 мм ; 0,1216 ;

0,1216 ; 0,229 ;

0,229 ; ; eh0 = h0 – h1 ;

; eh0 = h0 – h1 ; .

.  ;

;

(3,4%).

(3,4%).

c-1.

c-1. м/с (7770 мм/с);

м/с (7770 мм/с); мм.

мм. мм = 6, 16 м/с.

мм = 6, 16 м/с. мм .

мм . мм.

мм. 4.12мм.

4.12мм. мм.

мм. МПа.

МПа. м2 .

м2 . мм .

мм . ;

;

; (Км = 1) .

; (Км = 1) .

мм .

мм .

c.

c. 0С.

0С. 0С.

0С. с.

с.  0С.

0С.  с.

с. 0С.

0С.