Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Расчет массы наплавленного металла.Расчет массы наплавленного металла ведут на один погонный метр длины сварного шва (1 п. м.) или на всю конструкцию, учитывая общую длину сварных швов. Масса наплавленного металла в сварных соединениях рассчитывается по формуле (11):

где (

Расчет массы наплавленного металла является частью нормирования сборочно-сварочных работ. При расчете по укрупненным показателям масса наплавленного металла выбирается из данных таблицы 2.13.12 (см. ПРИЛОЖЕНИЕ данных методических указаний). Расчет площади наплавки. Расчет площади наплавки проводят для ручной, механизированной и автоматической сварки по следующей методике. Определяется площадь наплавки как сумма площадей элементарных геометрических фигур, составляющих сечение шва выполненного по зазору. Для стыковых односторонних швов площадь определяется по формуле (12):

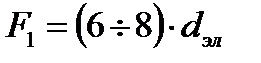

где S – толщина деталей, мм; b – зазор между деталями, мм; e – ширина сварного шва, мм; g – высота усиления, мм.  Геометрические параметры сварного соединения, к которым относят толщину металла, зазор между заготовками, ширина валика, высота шва, тип и угол разделки кромок, величина притупления, выбираются для соответствующего типа соединения по ГОСТу на сварку. Для стыковых швов с разделкой двух кромок и подваркой корня шва, площадь наплавки определяется по формуле (13): Где с – высота притупления, мм; При сварке многопроходных швов необходимо определить число проходов по формуле (14): где П – количество проходов, шт.; При ручной дуговой сварке многопроходных швов первый проход выполняется электродами диаметром 3 – 4 мм, так как применение электродов большого диаметра затрудняет провар корня шва. При определении числа проходов следует учитывать что сечение первого прохода не должно превышать 30 – 35 где Площадь наплавки последующих проходов определяется по формуле (16):

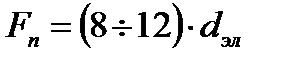

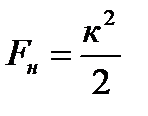

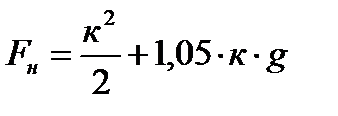

При сварке многопроходных швов сварку проходов стремятся выполнить на одних и тех же режимах, за исключением первого прохода. В угловых, тавровых и нахлесточных соединениях находятся угловые швы. Для угловых швов площадь наплавки определяют по формуле (17): где Катет углового шва принимается по ГОСТ на соответствующий способ сварки по минимальной толщине свариваемого металла, или по формуле (18): где S – минимальная толщина свариваемых деталей, мм. Расчетную величину катета углового шва необходимо округлить до целого числа. Для определения наплавки в выпуклых угловых швах применяют формулу (19):

где g – усиление шва по ГОСТ на сварные соединения, мм. 2.13.2 Нормирование затрат основных и вспомогательных (сварочных) материалов. Целью данного раздела является расчет потребности материалов, который ведется по двум направлениям: основные материалы и вспомогательные (сварочные) материалы. К основным материалам относятся прокат, трубы, другие элементы, составляющие основу металлоконструкции. К вспомогательным (сварочным) материалам относятся сварочная проволока, электроды, флюс, углекислый газ, аргон, кислород и др. Затраты на материалы определяют из расчета на единицу сварной конструкции и на годовую программу выпуска в зависимости от назначенных видов материалов в технологическом процессе по техническим условиям на изготовление сварной конструкции. Расчет основных материалов (металлопроката) в представленной методике ведется по укрупненным показателям с применением коэффициента перерасчета. Расчет сварочных материалов проводится на основе расчетной массы наплавленного металла и общей длины сварных швов единицы сварной конструкции. 2.13.2.1 Расчет затрат металлопроката. Для изготовления металлоконструкции, требуется металл определенной прокатки, формы и размеров. Эти данные по металлопрокату указываются в спецификации на сборочный чертеж, а также регламентируют в технических условиях на изготовление сварной конструкции. В экономических расчетах по затратам на металлопрокат для сварной конструкции, определяют его стоимость, что в свою очередь входит в смету цеховой себестоимости изделия. Расчет потребности проката на единицу продукции определяют по формуле (20):

где

|

||

|

Последнее изменение этой страницы: 2018-06-01; просмотров: 625. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

(гр.), (11)

(гр.), (11)  – масса наплавленного металла на единицу продукции, гр.;

– масса наплавленного металла на единицу продукции, гр.; - масса наплавленного металла прихваток, гр.;

- масса наплавленного металла прихваток, гр.; - масса наплавленного металла сварных швов, гр.;

- масса наплавленного металла сварных швов, гр.; ) - коэффициент, учитывающий долю наплавленного металла прихваток в общей массе наплавленного металла сварных швов;

) - коэффициент, учитывающий долю наплавленного металла прихваток в общей массе наплавленного металла сварных швов; – площадь поперечного сечения шва в

– площадь поперечного сечения шва в  ;

; - плотность металла, для стали

- плотность металла, для стали  ;

; - общая длина свариваемых швов, м (см. п. 1.1).

- общая длина свариваемых швов, м (см. п. 1.1). (

(  ), (12)

), (12) - площадь поперечного сечения стыкового шва (площадь наплавки),

- площадь поперечного сечения стыкового шва (площадь наплавки),  (

(  - угол разделки кромок, градусы;

- угол разделки кромок, градусы; - ширина подварочного слоя, мм;

- ширина подварочного слоя, мм; - высота подварочного шва, мм.

- высота подварочного шва, мм. (шт.), (14)

(шт.), (14) - площадь поперечного сечения первого прохода,

- площадь поперечного сечения первого прохода,  - площадь поперечного сечения последующих проходов,

- площадь поперечного сечения последующих проходов,  (

(  - диаметр электрода, мм.

- диаметр электрода, мм. (

(  (

(  - катет (высота) углового шва, мм.

- катет (высота) углового шва, мм. (мм), (18)

(мм), (18) (

(  (т), (20)

(т), (20) - масса проката (сырья) на единицу продукции, т;

- масса проката (сырья) на единицу продукции, т; - коэффициент перерасчета массы готовой продукции в массу до ее обработки (в черный вес), принимают

- коэффициент перерасчета массы готовой продукции в массу до ее обработки (в черный вес), принимают  ;

; - масса изделия (берется из сборочного чертежа на конструкцию или других технологических документов), т. (см. п. 1.1).

- масса изделия (берется из сборочного чертежа на конструкцию или других технологических документов), т. (см. п. 1.1).