Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Виды синтетического каучука.Вышерассмотренный бутадиеновый каучук (СКБ) бывает двух видов: стереорегулярный и нестереорегулярный. Стереорегулярный бутадиеновый каучук применяют главным образом в производстве шин (которые превосходят шины из натурального каучука по износостойкости), нестереорегулярный бутадиеновый каучук — для производства, например, кислото- и щелочестойкой резины, эбонита. В настоящее время химическая промышленность производит много различных видов синтетических каучуков, превосходящих по некоторым свойствам натуральный каучук. Кроме полибутадиенового каучука (СКБ), широко применяются сополимерные каучуки — продукты совместной полимеризации (сополимеризации) бутадиена с другими непредельными соединениями, например, со стиролом (СКС) или с акрилонитрилом (СКН). В молекулах этих каучуков звенья бутадиена чередуются со звеньями соответственно стирола и акрилонитрила. Бутадиен-стирольный каучук отличается повышенной износостойкостью и применяется в производстве автомобильных шин, конвейерных лент, резиновой обуви. Бутадиен-нитрильные каучуки — бензо- и маслостойкие, и поэтому используются, например, в производстве сальников. Винилпиридиновые каучуки — продукты сополимеризации диеновых углеводородов с винилпиридином, главным образом бутадиена с 2-метил-5-винилпиридином. Резины из них масло-, бензо- и морозостойки, хорошо слипаются с различными материалами. Применяются, в основном, в виде латекса для пропитки шинного корда. В России разработано и внедрено в производство получение синтетического полиизопренового каучука (СКИ), близкого по свойствам к натуральному каучуку. Резины из СКИ отличаются высокой механической прочностью и эластичностью. СКИ служит заменителем натурального каучука в производстве шин, конвейерных лент, резин, обуви, медицинских и спортивных изделий.  Кремнийорганические каучуки,или силоксановые каучуки, применяются в производстве оболочек проводов и кабелей, трубок для переливания крови, протезов (например, искусственных клапанов сердца) и др. Жидкие кремнийорганические каучуки — герметики. Полиуретановый каучук используется как основа износостойкости резины. Фторсодержащие каучуки имеют как особенность повышенную термостойкость и поэтому используются главным образом в производстве различных уплотнителей, эксплуатируемых при температурах выше 200 °C. Хлоропреновые каучуки — полимеры хлоропрена (2-хлор-1,3-бутадиена) — по свойствам сходны с натуральным каучуком, в резинах применяются для повышения атмосферо-, бензо- и маслостойкости. Находит свое применение вспененный каучук. Вспениванию подвергаются различные виды каучуков. Существует и неорганический синтетический каучук — полифосфонитрилхлорид. Эскапон получают полимеризацией синтетического бутадиенового каучука при повышенном давлении и высокой температуре. Не содержит серы. По механическим и химическим свойствам близок к эбониту, но обладает меньшими диэлектрическими потерями, повышенной нагревостойкостью, не подвержен старению. Применяется для изготовлении изделий, работающих на повышенных частотах. Асбодин представляет собой композицию на основе каучука, асбестового волокна и железного сурика. Имеет высокую дугостойкость, тропикостойкость, имеет пониженную текучесть. Применяется в качестве низковольтного изоляционного материала. Волокнистые материалы Комментарии к рис. 4.27. В электротехнике весьма широко применяются волокнистые материалы, то есть материалы, которые состоят преимущественно (или целиком) из частиц удлиненной формы — волокон. Преимущества многих волокнистых материалов: дешевизна, довольно большая механическая прочность и гибкость, удобство обработки. Недостатками их являются невысокие электрическая прочность и теплопроводность. Гигроскопичность их более высокая, чем у массивного материала того же химического состава (так как развитая поверхность волокон легко поглощает влагу, проникающую в промежутки между ними). Свойства волокнистых материалов могут быть существенно улучшены путем пропитки, вот почему эти материалы в электрической изоляции обычно применяют в пропитанном состоянии. Большая часть волокнистых материалов — органические вещества. К ним принадлежат материалы растительного происхождения (дерево, хлопчатобумажное волокно, бумага и прочие материалы, состоящие в основном из целлюлозы) и животного происхождения (шелк, шерсть), искусственные волокна, получаемые путем химической переработки природного волокнистого (в основной целлюлозного) сырья и, наконец, приобретающие особо важное значение в последнее время синтетические волокна, изготовляемые из синтетических полимеров. Волокнистые целлюлозные материалы имеют сравнительно большую гигроскопичность, что связано как с химической природой целлюлозы, содержащей большое число полярных гидроксильных групп, так и особенностями строения растительных волокон, а также невысокую нагревостойкость (в непропитанном состоянии — класс Y, а в пропитанном — А. Некоторые искусственные, и в особенности синтетические, волокнистые материалы имеют значительно меньшую гигроскопичность и повышенную нагревостойкость по сравнению с целлюлозными материалами.

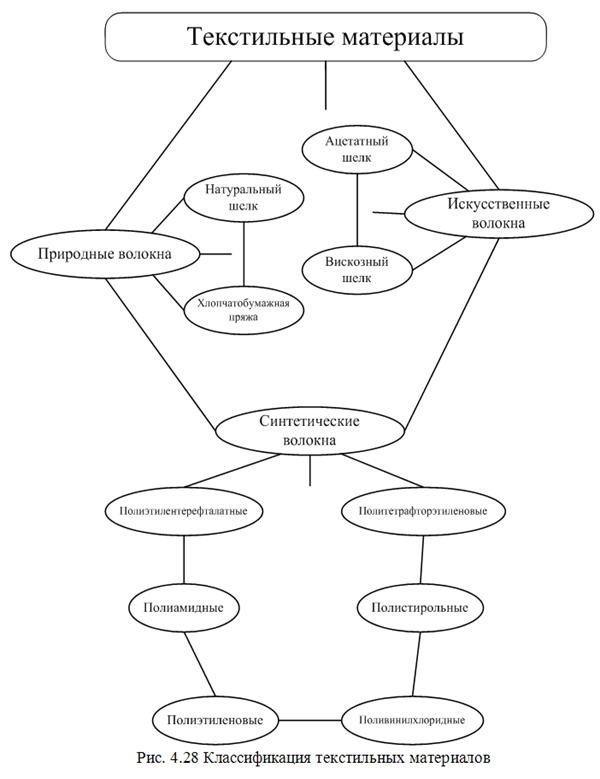

В тех случаях, когда требуется особо высокая рабочая температура изоляции, которую волокнистые органические материалы обеспечить не могут, применяют волокнистые неорганические материалы — на основе стеклянного волокна и асбеста. Дерево. Благодаря своей распространенности, дешевизне и легкости механической обработки дерево явилось одним из первых электроизоляционных и конструкционных материалов, получивших применение в электротехнике. Дерево обладает неплохими механическими свойствами, в особенности, если учесть его легкость: прочность дерева, отнесенная не к геометрическим размерам, а к массе, не ниже, чем у стали. Прочность дерева в различных направлениях различна: прочность поперек волокон меньше, чем вдоль. Недостатки дерева: высокая гигроскопичность, обусловливающая резкое снижение электроизоляционных свойств дерева при его увлажнении, а также коробление и растрескивание деталей, изготовленных из влажного дерева, при его высушивании (вследствие того, что влажное дерево при сушке дает уменьшение размеров, неодинаковое в различных направлениях); нестандартность свойств дерева даже одной и той же породы, неоднородность свойств образцов дерева в зависимости от направления их выпиливания, наличие сучков и других дефектов; низкая нагревостойкость, а также горючесть. Свойства дерева улучшаются при его пропитке льняным маслом, различными смолами и т. д. Бумаги и картоны — это листовой или рулонный материал коротковолокнистого строения, состоящий в основном из целлюлозы. Для производства бумаги обычно применяют древесную целлюлозу. В состав древесины помимо целлюлозы и воды входят различные вещества, которые рассматриваются как примеси: лигнин (придающий древесине хрупкость), смолы (особенно в древесине хвойных пород), соли и другие. Обычная писчая и печатная бумага, в том числе и бумага, на которой напечатано это пособие, изготавливаются из сульфитной целлюлозы, напученной в результате варки древесины в растворе, содержащем сернистую кислоту H2SO3; такая целлюлоза в процессе ее изготовления легко приобретает белый цвет. При изготовлении же бумаги, применяемой в качестве электрической изоляции, применяется сульфатная и натронная целлюлоза, получаемая путем варки древесины в растворах, содержащих едкий натрий NaOH. Щелочная целлюлоза обычно не отбеливается и сохраняет желтоватый цвет, обусловленный не удаленными красящими веществами древесины. Щелочная целлюлоза дороже сульфитной. Однако, поскольку в процессе щелочной варки исходная целлюлоза древесины в меньшей мере подвергаемся деструкции (разрушению макромолекул) и сохраняет более высокую молекулярную массу и длину волокон, чем в процессе кислотной варки, щелочные бумаги имеют более высокую механическую прочность и более стойки к тепловому старению. Электроизоляционные бумаги делятся на кабельные, конденсаторные, пропиточные, намоточные, микалентные и крепированные. Кабельная бумагаявляется основной изоляцией кабелей высокого напряжения. Должна обладать высокой механической прочностью на растяжение и на перегибы. Епр непропитанной кабельной бумаги 6-9 кВ/мм, пропитанной трансформаторным маслом 70-80 кВ/мм. Кабельные бумаги являются гигроскопичными материалами и легко увлажняются, поэтому все операции по наложению бумажной изоляции следует производить в строго кондиционных условиях окружающей среды. Перед пропиткой жидкими диэлектриками бумажную изоляцию кабелей подвергают длительной сушке. Влажность бумаг 4-8%.Кабельная бумага выпускается различных марок, обозначаемых буквами. К, КМ, KB, КВУ, КВМ и КВМУ (эти буквы обозначают: К — кабельная, М — многослойная, В — высоковольтная, У — уплотненная) и цифрами от 15 до 240 (обозначающими номинальную толщину бумаги — от 15 до 240 мкм). Конденсаторную бумагу пропитывают жидким диэлектриком и применяют в бумажных конденсаторах. Это самые тонкие бумаги. Епр = 19-50 кВ/мм при толщине соответственно от 4 до 30 мкм. После пропитки нефтяным конденсаторным маслом Епр повышается до 250-300 кВ/мм. Пропиточная бумагапредназначена для изготовления гетинакса. Толщина 0,12 мм. Епр 5кВ/мм. Намоточная бумага предназначена для изготовления электроизоляционных намоточных изделий (цилиндров и изоляционных трубок для трансформаторов и электрических аппаратов. Более тонкая и прочная, чем пропиточная. Епр = 7.5-9кВ/мм. Бумага для изготовления электроизоляционных цилиндров должна быть с одной стороны покрыта электроизоляционным лаком. Телефонная бумага марок КТ и КТУ согласно имеет толщину 50 мкм. Микалентная бумагапредназначена для изготовления гибкой слюдяной ленты. Бумага обеспечивает гибкость микаленты, повышает ее механическую прочность на разрыв и одновременно должна быть тонкой, чтобы не снижать электрических характеристик микаленты, а также для хорошей и быстрой пропитки лаками. Крепированная бумагапредназначена для изоляции отводов и мест соединений обмоток трансформаторов и других электрических аппаратов. Благодаря крепу - гофрировке - обладает гибкостью и хорошо растягивается в продольном направлении (до 60%). Её применение взамен маслостойких хлопчатобумажных лакотканей лакотканей дает большой экономический эффект без снижения электрической прочности изоляции выводов электрических аппаратов. Электроизоляционные картоныимеют большую толщину, чем бумаги. Картоны для работы на воздухе выпускают толщиной от 0.1 до 3 мм. Епр = 8-13кВ/мм. Применяются для пазовой и межвитковой изоляции в электрических машинах низкого напряжения. Картоны для работы в масле выпускают толщиной 0.5-3 мм. Епр=20-60 кВ/мм. Картоны являются гигроскопичными материалами и при нормальных атмосферных условиях содержат 6-8% влаги. С повышением влажности окружающего воздуха влажность картонов возрастает, а электрические характеристики снижаются. Картоны и бумаги являются анизотропными материалами: их механические и электрические характеристики вдоль листа заметно выше, чем поперек. Фибра -электроизоляционный и конструктивный материал на основе целлюлозы. Естественный цвет - серый. Гигроскопична. При 180°С обугливается. Легко поддается механической обработке: пилится, сверлится и т.д. Набухает во влажной среде. После сушки дает усадку, что затрудняет изготовление точных деталей. Епр = 5-7кВ/мм. Фибру марки ФЭ используют в качестве электроизоляционного материала в электрооборудовании низкого напряжения, например, в качестве клиньев и прокладок в электрических машинах невлагостойкого исполнения. Применяют также для изготовления трубчатых разрядников ВН, в которых стенки фибрового цилиндра под действием электрической дуги интенсивно выделяют газы. В результате возрастающего давления газов внутри РТ дуга прекращает гореть. Лакотканипредставляют собой гибкие рулонные материалы, состоящие из тканевой ос новы, пропитанной электроизоляционным лаком. Ткани хпопчатобумажные, шелковые, капроновые и стеклянные. Лак образует на лакоткани гибкую пленку, которая обеспечивает высокие электрические свойства, тканевая ос нова - механическую прочность. Нагревостойкость - до 105°С (класс А). Епр = 2-6 кВ/мм. Их широко применяют в качестве пазовой и межвитковой изоляции в электрических машинах низкого напряжения, а также в трансформаторах. Кроме того, лакоткани используют для наружной изоляции катушек и отдельных групп проводов в аппаратах и приборах. Нагревостойкие стеклянные ткани пропитывают кремнийорганическими лаками, могут работать до 180°С и в условиях повышенной влажности. Их применяют в электрических машинах и аппаратах нагревостойкого исполнения. Епр = 20-50 кВ/мм. Текстильные материалы Комментарии к рис. 4.28 Текстильные материалы получают методом специальной обработки длинноволокнистого сырья. Ткани отличаются от бумаг упорядоченным строением (переплетением) нитей. Текстильные материалы имеют более высокую механическую прочность, особенно при изгибе и истирании, причем она не столь сильно зависит от увлажнения. Однако эти материалы и изделия из них намного дороже и обладают меньшей электрической прочностью, чем бумаги, как сухом виде, так и пропитанные жидкими диэлектриками. Нагревостойкость, гигроскопичность, электроизоляционные и механические свойства текстильных материалов сильно зависит от химической природы и технологии получения волокон. В электроизоляционной технике текстильные материалы применяют в качестве защитных покровов кабелей (хлопчатобумажная пряжа) и для изоляции (обмотки и оплетки) обмоточных проводов; ленты и ткани используют для защиты изоляции электрических машин и аппаратов (киперная лента), а также для изготовления лактотканей и текстолитов. Липкие электроизоляционные лентыизготовляют на основе хлопчатобумажных или стеклянных лент, а также лент из поливинилхлоридного пластиката. Прорезиненная хлопчатобумажная лента представляет собой миткалевую ленту, пропитанную вязким резиновым составом. Широко применяется при монтажных работах в установках низкого напряжения. Применяется до температуры 60-65°С, при более высокой температуре размягчается. Липкая поливинилхлоридная лента широко применяется в устройствах низкого напряжения. Ее можно применять до температуры 60-65°С, при более высокой температуре она начинает размягчаться. Липкая нагревостойкая стеклолента изготовляется из стеклянной ленты, пропитанной нагревостойким кремнийорганическим лаком. Она применяется для изоляции лобовых частей обмоток электрических машин и аппаратов с высокими рабочими температурами (до 155°С). Епр< 1 кВ/мм. Хлопчатобумажные лакированные (линоксиновые) трубки выполняются из хлопчатобумажной пряжи, пропитанной масляным лаком. Могут работать при температуре от -50°C до +105°C и применяется для изоляции выводных концов и мест соединений в электрических аппаратах и трансформаторах. Лакированные стекловолокнистые трубки. Выполняются из стекловолокнистой пряжи и пропитываются полиуретановым, эпоксидным или нагревостойким кремнийорганическим лаком. По сравнению с линоксиновыми менее эластичны, но обладают высокой влагостойкостью и применяются для изоляции выводных концов и мест соединений в электрических машинах и аппаратах при температуре от -50°C до +180°C. Кроме того, выпускаются трубки из ПВХ-пластиката, резины, полиэтилена и фторопласта-4. Трубки из фторопласта-4 отличаются очень широким диапазоном рабочих температур (от -270°C до +250°C), водостойкостью и радиационной стойкостью. Они обладают наиболее высокими электроизоляционными свойствами, не воспламеняются и не горят.

Самоусаживающиеся изоляционные трубки из сшитого полиэтилена. Самоусаживание проявляется в том, что молекулы сшитого полиэтилена, деформированные при температуре, близкой к температуре плавления, и зафиксированные резким охлаждением в этом состоянии, при повторном нагреве возвращаются к первоначальному состоянию, восстанавливаясь до размеров и формы изолируемой ими токопроводящей детали. Это позволяет получить плотное прилегание электроизоляционной трубки к поверхности изолируемой металлической детали. Твердеющие материалы Комментарии к рис. 4.29 Электроизоляционные лаки электроизоляционные представляют собой коллоидные растворы смол, битумов, высыхающих масел, образующих лаковую основу, в летучих растворителях, образующие после удаления растворителя пленку, обладающую электроизоляционными свойствами. Лаковая основа — пленкообразующая часть лака, состоящая из битумов, высыхающих растительных масел, природных или синтетических смол, эфиров целлюлозы, а также их композиций. Растворители — летучие жидкости, применяемые для растворения лаковых основ и улетучивающиеся в процессе образования пленки. Растворителями лаковой основы могут служить алифатические и ароматические углеводороды, спирты, сложные и простые эфиры, кетоны, хлорированные углеводороды, скипидар и т. п., а также их смеси. Сиккативы— вещества, ускоряющие процесс высыхания растительных масел и лаков. К ним относятся соли жирных смоляных или нафтеновых кислот таких металлов, как кобальт, марганец, свинец и др. Пластификаторы—вещества, придающие эластичность и ударную прочность лаковой пленке, например, касторовое масло, дибутилфталат, трикрезилфосфат и др. Отвердители — соединения, с помощью которых происходит отвердение пленки лака из некоторых синтетических смол(малеиновый и фталевый ангидрид, полиэтиленполиамин и др.). Ингибиторы—соединения, препятствующие преждевременному загустеванию (желатинизации) лака. Эмали электроизоляционные представляют собой пигментированные лаки. В качестве пигментов применяются высокодисперсные неорганические вещества. Пигменты повышают твердость и механическую прочность лаковой пленки, теплопроводность, дугостойкость, а также придают ей определенный цвет и укрывистость. К ним могут быть отнесены литопон, двуокись титана, железный сурик и др. Электроизоляционные лаки по своему назначению и выполняемым функциям в электротехнических конструкциях могут быть разделены на три основные группы: пропиточные, покровные и клеящие. Пропиточные лаки предназначаются для пропитки изоляции обмоток электрических машин и аппаратов, а также для пропитки различных электроизоляционных волокнистых материалов (бумага, ткани, стеклоткани, пряжа, шнуры, электрокартон, дерево, фибра и др.). Покровные лаки предназначаются для покрытия предварительно пропитанных обмоток электрических машин и аппаратов, а также для внешней защитной отделки различных электроизоляционных деталей и металлических узлов и деталей. К покровным лакам относятся также эмальлаки, предназначенные для лакировки листов электротехнической стали в расслоенных магнитопроводах, а также эмальлаки, применяемые в кабельной промышленности для производства эмалированных проводов. Особую группу покровных лаков составляют полупроводящие лаки, которые представляют собой пигментированные сажей или графитом лаки (или эмали) и обладают повышенной удельной проводимостью. Клеящие лаки предназначаются для склеивания различных изоляционных материалов (листочков слюды, бумаги, картона и т. п.) и деталей. Приведенное выше разделение электроизоляционных лаков на группы по их назначению и выполняемым функциям является в значительной степени условным, так как один и тот же лак в некоторых случаях может служить и в качестве пропиточного (например, лак при изготовлении пропитанных бумаг или тканей), и в качестве клеящего (при изготовлении слоистых пластиков из этой бумаги или ткани), так как он склеивает между собой отдельные слои бумаги или ткани. По способу сушки электроизоляционные лаки делятся на лаки воздушной (холодной) сушки и лаки печной (горячей) сушки. Лаки воздушной сушки способны высыхать и образовывать пленки требуемого качества при температуре воздуха около 20°С. При этом процессе образование пленки в некоторых случаях происходит только при удалении летучего растворителя. В тех случаях, когда в лаковой основе содержится растительное масло в композиции со смолами или битумами, процесс образования пленки заключается не только в удалении летучих растворителей, но и в окислительных и полимеризационных процессах, происходящих в лаковой основе после удаления растворителя. В этом случае процесс высыхания лака длится 24 часа и более. К лакам воздушной сушки относятся также лаки на основе некоторых синтетических смол, которые способны давать твердую лаковую пленку при введении соответствующих отвердителей холодного отвердения. Лаки печной, или горячей, сушки для образования лаковой пленки с оптимальными характеристиками требуют высокой температуры сушки (100°С и выше). В этих случаях в лаковой основе, содержащей растительное масло в композиции со смолами или битумами или композиции различных термореактивных синтетических смол, происходят реакции окисления, полимеризации или поликонденсации. К лакам печной сушки могут быть отнесены независимо от химического состава их основы лаки, содержащие высококипящие растворители, медленно улетучивающиеся при нормальной температуре. По химическому составу лаковой основы (пленкообразующей) все электроизоляционные лаки делятся на три основных группы: масляные (маслосодержащие), смоляные, эфироцеллюлозные.

Масляные лаки состоят из растительных высыхающих масел (или смеси высыхающих с полувысыхающими) и натуральных или синтетических смол или битумов. В состав этих лаков вводятся также сиккативы. Из высыхающих масел чаще всего применяются льняное, тунговое, ойтисиковое или их смеси. В некоторых лаках часть высыхающих масел заменяется полувысыхающими (подсолнечное, хлопковое). К группе масляных относятся следующие виды лаков: масляно-битумные, представляющие собой композиции растительных масел с природными битумами, называемыми также асфальтами и асфальтитами, или искусственными нефтяными битумами. Для ускорения сушки добавляется сиккатив; масляно-канифольные лаки, получаемые путем сплавления высыхающих растительных масел с различными препаратами, содержащими канифоль (резинат кальция, глицериновый эфир канифоли или аддукт). Для ускорения сушки добавляется сиккатив; масляно-алкидные лаки, представляющие собой продукты реакции поликонденсации многоатомных спиртов с многоосновными кислотами и растительными маслами или жирными кислотами. В состав некоторых масляно-алкидных лаков входит канифоль. К ним относится группа глифталемасляных лаков на основе глицерина и фталевого ангидрида с растительным маслом, пентафталевые лаки на основе пентаэретрита и фталевого ангидрида и др. К лакам на основе маслорастворимых фенолов и крезолоформальде-гидных смол в композиции с растительным маслом относятся лаки на основе 100% фенолоформальдегидных смол, крезольно-масляные, оксидифенилформальдегидные, лаки на искусственных копалах и др. К группе смоляных лаков относится большая номенклатура лаков, изготавливаемых на основе синтетических смол: лаки фенолоформальдегидные, представляющие собой растворы феноло- или крезолоформальдегидных смол в растворителе (обычно в этиловом спирте); водные феноло- и крезолоформальдегидные лаки, не содержащие спирта; лаки на основе полиэфирных (алкидных) смол, представляющие собой растворы продуктов поликонденсации многоатомных спиртов и многоосновных кислот; сюда относятся глифталевые лаки, растворы глифталевой немодифицированной смолы в спиртотолуольной смеси, лаки на основе полиэтилентерефталата и др.; лаки эпоксидные, представляющие собой растворы эпоксидной смолы с отвердителем и различными добавками (пластификаторами, ускорителями и др.) в органических растворителях; лаки на основе полиуретановых смол, представляющие собой композиции из гидроксилсодержащих полиэфиров и изоционатов в растворителях; лаки кремнийорганические, получаемые на основе высокополимерных органических соединений кремния (полиорганосилоксанов) в органических растворителях; лаки на основе производных винила, представляющие собой растворы синтетических смол (поливинилхлорида, полистирола, поливинилацеталя) в органических растворителях; лаки на основе натуральных смол или битумов, куда могут быть отнесены шеллачные, копаловые, канифольные и битумные лаки. Эфироцеллюлозные лаки представляют собой растворы различных эфиров целлюлозы (нитроцеллюлозы, этилцеллюлозы и т.п.) с добавкой пластификаторов в смеси растворителей, таких как сложные эфиры, спирты, кетоны и ароматические углеводороды. Эта группа лаков, по сравнению с предыдущими группами, находит ограниченное применение в электротехнической промышленности. Эмали - это пигментированные лаки. Пигменты - преимущественно оксиды металлов (оксид цинка, железный сурик и др.) Являются покровными материалами и служат для покрытия лобовых частей обмоток электрических машин и аппаратов с целью защиты от смазочных масел, влаги и др. воздействий. Основой большинства эмалей является масляно - глифталевый лак, характеризующийся высокой клеящей способностью и нагревостойкостью. Применяют эмали на эпоксидных лаках (до 155°С). Очень высокая нагревостойкость у эмалей на основе кремнийорганических лаков (180-200ºС). В последнее время разработаны вещества, не содержащие летучих растворителей и содержащие 100% пленкообразующих веществ, называемые компаундами, в чем собственно и есть их принципиальное отличие от лаков. Компаунды электроизоляционные представляют собой материалы, не содержащие растворителей, находящиеся в момент их применения (при нормальной или повышенной температуре) в жидком состоянии и твердеющие после охлаждения или в результате происходящих в них химических процессов. Вещества, которые входят в состав компаундов, в основном, те же, из которых состоит лаковая основа электроизоляционных лаков. Кроме того, в состав компаундов, также как и лаков, могут входить дополнительные вещества, перечисленные ниже. Электроизоляционные компаунды по своему назначению и выполняемым функциям в электротехнических конструкциях делятся на следующие группы: пропиточные, заливочные и обмазочные. Пропиточные компаунды предназначаются для пропитки электротехнических изделий или их узлов и деталей. К пропиточным компаундам также могут быть отнесены: пропиточные термореактивные составы компаундов без растворителей, которые в последнее время получили довольно широкое распространение для пропитки изоляции обмоток электрических машин и аппаратов; пропиточные кабельные массы, которые служат для пропитки бумажной изоляции силовых кабелей. Заливочные компаунды предназначаются для заливки различных электротехнических изделий или их узлов и деталей. Они широко применяются в электромашиностроении, для заливки мест соединений выводных концов обмотки с подводящим кабелем; в аппаратостроении — для заливки катушек различных аппаратов и приборов; в производстве трансформаторов — для получения литой изоляции в трансформаторах тока и напряжения. К заливочным компаундам относятся также кабельные массы, применяемые для заливки муфт силовых кабелей. Обмазочные компаунды (покровные) составляют особую группу пастообразных материалов, отвердевающих после их нанесения. Обмазочные компаунды предназначаются для покрытия (обмазки) электротехнических изделий или их узлов и деталей. К обмазочным компаундам относятся также изоляционные замазки, применяемые для выравнивания неровностей и заполнения промежутков при изготовлении различных электротехнических конструкций. Электроизоляционные компаунды по отношению их к нагреванию разделяют на две группы: термопластичные и термореактивные. Термопластичные компаунды — твердые при нормальной температуре составы. При нагревании компаунды размягчаются, становятся пластичными с переходом в жидкое состояние; при охлаждении снова затвердевают. Переходы из твердого состояния в жидкое могут повторяться многократно, при этом компаунд не теряет своей способности к расплавлению. Эти компаунды состоят, главным образом, из нефтяных битумов, иногда в сочетании с растительными или минеральными маслами и натуральными смолами (канифолью). К группе термопластичных компаундов относятся также некоторые термопластичные полимеры (полиамиды и др.). Термореактивные компаунды — это составы жидкие в момент их применения и затвердевающие в результате происходящих в них химических реакций. Термореактивные компаунды представляют собой композицию, состоящую из синтетических материалов, которые способны затвердевать лишь в присутствии отвердителя или катализатора, они переходят в высокомолекулярные вещества трехмерной структуры и становятся твердыми, неплавкими и нерастворимыми в обычных растворителях. По способу отвердения (сушки) термореактивные компаунды разделяют на компаунды горячего и холодного отвердения. Компаундам горячего отвердения, состоящим из синтетических смол, различных добавок и отвердителей горячего отвердения, требуется для отвердения специальная термическая обработка. Компаундам холодного отвердения, состоящим из смол, различных добавок и отвердителей холодного отвердения, для перехода в твердое, неплавкое и нерастворимое состояние не требуется термическая обработка. По химическому составу электроизоляционные компаунды разделяют на два вида: компаунды на основе композиций из нефтяных битумов, растительных или минеральных масел и канифоли; компаунды на основе синтетических смол. В последнее время стали применяться порошкообразные компаунды для напыленной изоляции на основе эпоксидных олигомеров с минеральным наполнителем и отвердителем. Олигомер отличается от полимеров более низкой степенью полимеризации этому они могут быть жидкими в технологической стадии. В процессе технологической переработки превращаются в полимеры). По составу компаунды могут быть разделены на два вида: из синтетических полимеров или олигомеров ибитумные. Наибольшее значение имеют эпоксидные компаунды. Широко применяются также кремнийорганические и полиэфирные. Для увеличения механической прочности в компаунды вводят волокнистые наполнители (древесные опилки, асбестовое волокно). Вводят также отвердители, разбавители, пластификаторы. Компаунды, например, эпоксидные, могут быть как горячего, так и холодного отверждения. До сих пор находят применение и термопластичные битумные компаунды. Они имеют слабую адгезию к металлу, что важно при заливке металлических корпусов и соединительных кабельных муфт. Битумы имеют склонность к растрескиванию при низких температурах. Добавка нефтяного масла несколько снижает температуру размягчения, но повышает холодостойкость. |

||

|

Последнее изменение этой страницы: 2018-06-01; просмотров: 334. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |