Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Технология мазей на фармацевтических предприятиях.Стр 1 из 2Следующая ⇒ Требования, предъявляемые к мазевым основам. Выбор мазевой основы зависит от физико-химических свойств назначаемых лекарственных средств и характера действия мази. Мазевая основа является носителем лекарственного вещества и обеспечивает объем и нужные физические свойства мази. Основа, обеспечивающая максимальный терапевтический эффект мази, должна отвечать следующим требованиям: — обладать мажущей способностью, т. е. иметь необходимые структурно-механические свойства; — хорошо воспринимать лекарственные вещества, т. е. обладать абсорбирующей способностью; — не изменяться под действием условий внешней среды и не реагировать с вводимыми в нее лекарственными веществами, т. е. обладать химической стойкостью; — быть индифферентной в фармакологическом отношении, не оказывать раздражающего и сенсибилизирующего действия, способствовать сохранению первоначального значения рН кожи (3—4) или слизистой оболочки; — не подвергаться микробной контаминации, т. е. обсеменению микроорганизмами; — свойства основы должны соответствовать цели назначения мази. В настоящее время в качестве основ для мазей применяют большое количество различных компонентов, реже отдельных веществ. Они являются, как правило, сложными физико-химическими системами. Большой ассортимент и разнообразие свойств основ для мазей приводит к необходимости их классификации.  Классификация мазевых основ. Мягкие лекарственные средства и основы могут быть классифицированы по следующим признакам: — по сродству к воде: на гидрофильные и гидрофобные (липофильные); — по способности абсорбировать воду и механизму абсорбции; — по типу дисперсных систем: на однофазные (растворы, сплавы), двухфазные (эмульсии типа масло/вода (м/в) и в/м, суспензии, коллоидные дисперсии высших жирных спиртов или кислот, стабилизированные гидрофильными ПАВ) и многофазные системы (множественные эмульсии м/в/м и в/м/в, а также комбинированные системы); — по реологическим свойствам при установленной температуре хранения и условиях применения; — по концентрации и дисперсному состоянию вспомогательных и/или лекарственных веществ. По совокупности этих признаков мягкие лекарственные средства для местного применения (Unguenta) могут быть классифицированы как: — мази (Ointments); — кремы (Creams); — гели (Gels); — пасты (сухие мази) (Pastes); — линименты (Liniments). Гидрофобные мази приготовлены, как правило, на углеводородных основах (вазелин, вазелиновое масло, парафин) и могут содержать другие липофильные вспомогательные вещества (растительные масла, жиры животного происхождения, воски, синтетические глицериды и жидкие полиалкилеилоксаны). В их состав могут быть введены только незначительные количества воды или водных растворов. Гидрофобные мази при применении обладают окклюзионным (предотвращающим контакт с воздухом) эффектом, оказывают смягчающее действие, трудно смываются водой и не смешиваются с экссудатом. Абсорбционные мази являются гидрофобными, но при втирании в кожу могут абсорбировать (эмульгировать) экссудат. Основы для них могут быть разделены на две группы: - гидрофобные основы, состоящие из углеводородов и эмульгаторов типа в/м (вазелин и ланолин или спирты шерстного воска), в состав которых могут быть введены значительные количества воды или водных растворов с образованием эмульсии типа в/м; - гидрофобные основы, которые являются эмульсиями типа в/м или м/в/м (вазелин и водный ланолин); в их состав путем эмульгирования дополнительно может быть введена вода или водный раствор. Гидрофильные мази,как правило, являются гиперосмолярными, вследствие чего при применении могут абсорбировать значительное количество экссудата. Основы для них могут быть разделены на две группы: — водорастворимые основы, которые, как правило, содержат гидрофильные неводные растворители (полиэтиленгликоль 400, пропи-ленгликоль и др.) и достаточно большие концентрации водорастворимых полимеров (полиэтиленгликоль 1500, проксанол 268 и др.); — водосмываемые основы, которые кроме водорастворимых полимеров и гидрофильных неводных растворителей содержат липофильные вещества (высшие жирные спирты, вазелин, вазелиновое масло, ланолин, воски и др.). Эти основы, как правило, представляют собой эмульсии типа м/в и требуют присутствия эмульгатора типа м/в. Кремы— это мягкие лекарственные средства для местного применения, представляющие собой двух- или многофазные дисперсные системы, дисперсионная среда которых при установленной температуре хранения, как правило, имеет ньютоновский тип течения и низкие значения реологических параметров. Гидрофобные кремы приготовлены на основе эмульсии в/м или м/в/м, стабилизированной подходящими эмульгаторами. Гидрофильные кремы приготовлены на осноЕе эмульсии м/в или в/м/в, стабилизированной подходящими эмульгаторами. К ним также относят коллоидные дисперсные системы, состоящие из диспергированных в воде или смешанных водно-гликолевых растворителях высших жирных спиртов или кислот, стабилизированные гидрофильными ПАВ. Гели— это мягкие лекарственные средства для местного применения, представляющие собой одно-, двух- или многофазные дисперсные системы с жидкой дисперсионной средой, реологические свойства которых обусловлены присутствием гелеобразовате-лей в сравнительно небольших концентрациях. В этой лекарственной форме гелеобразователи дополнительно могут выполнять роль стабилизаторов дисперсных систем: суспензий или эмульсий; такие гели могут называться соответственно суспензионными гелями или эмульгелями. Гидрофобные гели (олеогели) приготовлены на основах, состоящих из гидрофобного растворителя (вазелиновое или растительное масло и др.) и липофильного гелеобразователя (полиэтилен, коллоидная двуокись кремния, алюминиевое или цинковое мыло и др.). Гидрофильные гели (гидрогели) приготовлены на основах, состоящих из воды, гидрофильного смешанного или неводного растворителя (глицерин, пропиленгликоль, спирт этиловый, спирт изопропиловый) и гидрофильного гелеобразователя (карбомеры, производные целлюлозы, трагакант и др.). Пасты— это мягкие лекарственные средства для местного применения, которые представляют собой суспензии, содержащие значительное количество (обычно более 20 % масс.) твердой дисперсной фазы, равномерно распределенной в основе. В качестве основы для паст могут быть использованы основы для мазей, кремов и гелей. Линименты— это мягкие лекарственные средства для местного применения, плавящиеся при температуре тела. К линиментам могут быть отнесены мази, кремы, гели и пасты, характеризующиеся этим признаком. Технология мазей на фармацевтических предприятиях. В фармацевтическом производстве чаще приходится приготавливать комбинированные мази, содержащие компоненты, растворимые и нерастворимые в основе или воде. Все это определяет технологию получения мазей и применяемую аппаратуру. Отличительными особенностями производства мазей в заводских условиях является то, что их готовят в специальных цехах с применением сложного оборудования по технологиям, обеспечивающим их стабильность не менее 2-х лет, в соответствии с разработанной и утвержденной НТД. Производство мазей сконцентрировано на фармацевтических фабриках или крупных химико-фармацевтических заводах (крупнотоннажное производство). В заводском производстве мазей используется широкий ассортимент основ и сложное специальное оборудование. В технологии мазей очень важными являются следующие факторы: степень дисперсности лекарственных веществ, способ введения лекарственных веществ в основу, время, скорость и порядок смешивания компонентов, температурный режим и другие параметры. Они влияют на консистенцию, реологические свойства, однородность, стабильность при хранении и фармакотерапевтическую эффективность мазей. Технологический процесс производства мазей на химико-фармацевтических предприятиях составляют следующие основные стадии: — санитарная обработка производства; — подготовка сырья и материалов (лекарственные вещества, основа, тара, упаковка и др.); — введение лекарственных веществ в основу; — гомогенизация мазей; — стандартизация готового продукта; — фасовка, маркировка и упаковка готовой продукции. В зависимости от сложности рецептуры мазей и физико-химических свойств, входящих в их состав компонентов, в технологическую схему производства могут быть включены различные операции. Все стадии и операции строго контролируются в соответствии с технологическим регламентом от начала и до конца производственного цикла. Стадия «Санитарная обработка производства» направлена на обеспечение выпуска высококачественного готового продукта, на предупреждение микробной контаминации (обсемененности) в ходе производства, хранения и транспортировки, на создание безопасных условий труда и охраны здоровья работающих. Подготовка основы включает в себя операции растворения или сплавления ее компонентов с последующим удалением механических примесей методом фильтрования. Плавящиеся компоненты основы (вазелин, ланолин, воск, эмульгатор № 1, 2, эмульсионные воски, полиэтиленоксид 1500 и др.) расплавляют в электрокотлах марок ЭК-40, ЭК-60, ЭК-125, ЭК-250 или в котлах с паровыми рубашками марок ПК-125 и ПК-250. По форме они могут быть цилиндрическими или сферическими, а для слива растопленной массы их делают опрокидывающимися или со сливными кранами.

Расплавление основы осуществляется специальной паровой «иглой» (электропанелью) или паровым змеевиком. На рис. 1 представлена электропанель для плавления основ, состоящая из емкости 1 и конической воронки 2 с решеткой, защитным кожухом и нагревательными элементами 3. Защитный кожух предохраняет проникновение основы к нагревательным элементам, а решетка защищает мазевый котел от попадания примесей. После расплавления основа по шлангу 4 с помощью вакуума перекачивается в котел.

Рис. 1. Электропанель для плавления мазевых основ Помимо плавления и транспортировки, устройство позволяет одновременно взвешивать основу на сотенных весах 5. Расплавленную основу по обогреваемому трубопроводу переводят в реактор для приготовления мази. Для перекачивания расплавленной основы используют различные типы насосов. Наиболее целесообразно использовать шестеренчатые насосы, так как они хорошо работают в вязких средах. В стадию «Подготовка лекарственных веществ» включается измельчение, просеивание, если лекарственные вещества входят в мазь по типу суспензии; растворение в воде или в компоненте мазевой основы, если это мазь-эмульсия или мазь-раствор. Стадия «Введение лекарственных веществ в основу» может включать добавление твердых веществ к основе (мазь-суспензия) или растворении веществ в основе (мазь-раствор). В случаях изготовления комбинированных мазей могут осуществляться и тот и другой процессы. Для введения лекарственных веществ в основу используются мазевые котлы или реакторы. Они снабжаются мощными мешалками, приспособленными для работы в вязких средах (якорные, грабельные или планетарные). Реактор (рис. 2) предназначен для смешивания густых компонентов с вязкостью до 200 Н-с/см2. Он имеет корпус 1, крышку 2 с вмонтированной в нее загрузочной воронкой, смотровое окно, клапаны, штуцера и патрубки для введения различных компонентов. Крышка корпуса с помощью траверсы 9 и гидравлических опор 10 может подниматься и опускаться. Внутри корпуса расположена якорная мешалка 3 с лопатками 4, соответствующими профилю корпуса. Мешалки 3 и 4 вращаются в противоположные стороны с помощью Рис.2. Реактор-смеситель гидродвигателей 7 и соосных валов 6. Кроме этого, в корпусе реактора смонтирована и турбинная мешалка 5, вращающаяся с помощью электродвигателя 8. Наличие трех мешалок обеспечивает качественное перемешивание компонентов мази. Загрузка реактора осуществляется через паровой клапан 11, его корпус имеет «рубашку» для подвода горячей или холодной воды. Для смешивания основ и лекарственных веществ используют тестомесильные машины типа ТММ-1М, имеющие сменный подкатывающийся котел и смешивающий рычаг с лопастями. Котел приводит во вращение электродвигатель. Фирма «А. Джонсон и К0» (Англия) выпускает универсальный смеситель «Юнитрон» (рис.3). Он состоит из неподвижного резервуара 1, закрывающегося крышкой 2 с гидравлическим управлением. В крышке имеются впускные каналы и система для мойки резервуара без его вскрытия. В центре котла вмонтирован вал 3, приводящий в движение сменные смесительные насадки 4 и вращающийся скребок 5. В резервуаре имеется нижнее выпускное отверстие 6 и отверстие 7 для подключения гомогенизатора или другого оборудования. Смешивание компонентов в резервуаре можно производить при различных температурах, в среде инертного газа, с постоянным измерением температуры смеси, содержания в ней влаги, определения массы и других параметров. Управление всеми операциями выполняется с пульта, на котором Рис.3. Схема смесителя» установлены записывающие устройства. «Юнитрон Однако только перемешиванием с помощью мешалок нельзя добиться необходимой дисперсности суспензионных мазей. Поэтому мази при производстве подвергают гомогенизации, для чего используют мазетерки различных типов (дисковая, валковая, жерновая). Дисковая мазетерка состоит из двух дисков, расположенных горизонтально, один под другим. Вращается нижний диск, верхний неподвижный скреплен с воронкой, в которую подается мазь. В воронке имеются мешалка или скребки, способствующие движению мази. На дисках имеются насечки, более глубокие в центре и сходящие на нет к краям. Мазь поступает в просвет между дисками в центр, растирается и одновременно перемещается к краям, с которых снимается скребками в приемник. Степень размола регулируется расстоянием между дисками. Производительность дисковой мазетерки 50—60 кг мази в час. Валковая мазетерка состоит из двух или трех параллельно и горизонтально расположенных вращающихся валов с гладкой поверхностью (рис. 4). Они могут быть изготовлены из фарфора, базальта или металла. Для создания оптимальной температуры мази, поступающей на валки, их изготавливают полыми, чтобы при необходимости вовнутрь можно было подавать воду. При работе валки вращаются с разной скоростью — 6,5, 16 и 38 об/мин (последний, кроме того, совершает колебательные движения). Дифференциацию скоростей вращения валков обеспечивают специальные шестерни. Мазь помещают в бункер, из него она самотеком поступает на валки, зазор между которыми регулируется. С третьего валка мазь поступает по направляющему желобу 3 в приемник фасовочной машины. Различная скорость вращения валков обеспечивает переход мази с одного вала на другой.

Рис. 4. Схема работы трехвалковой мазетерки

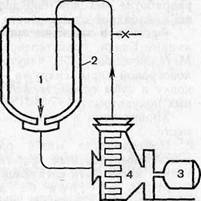

Процесс измельчающего действия их составляет три момента: — твердые частицы (комки) раздавливаются или дробятся в щелях между валками (/, //); — размалывающее действие далее усиливается перетирающим действием валков (II, III), вследствие большей их скорости вращения; — растирающее действие усиливается дополнительными колебательными движениями третьего вала вдоль своей оси и соответствующим зазором между валками. Валковые мазетерки имеют предохранительное устройство, автоматически останавливающее их работу при попадании посторонних предметов в зазоры между валками. Производительность их — около 50 кг мази в час. Существенно интенсифицировать процессы, протекающие при изготовлении таких дисперсных систем, как эмульсионные, суспензионные и комбинированные мази можно путем применения РПА. При приготовлении мазей, содержащих аморфные вещества (сера, окись цинка, крахмал и др.), с помощью РПА возможно исключение стадии предварительного измельчения лекарственных веществ. Производство мазей, содержащих лекарственные вещества с прочной кристаллической решеткой (борная кислота, стрептоцид), предусматривает предварительное тонкое измельчение препаратов перед применением РПА.. В любом случае его применение позволяет экономить время, Рис.5. Устройство РПА с внешней электроэнергию и снижать количество вспомогательных веществ циркуляцией в замкнутом цикле. по сравнению с традиционными методами приготовления мазей. I — мазевой котел; 2 — паровая рубашка; 3 — двигатель; 4 — РПА.

Технологический процесс приготовления мазей может быть периодическим и непрерывным. Периодический процесс может быть многоступенчатым и зависеть от числа аппаратов, в которых последовательно проводят отдельные стадии. В качестве примеров приведем краткое описание периодических процессов производства мазей. Стандартизация мазей. Внутрицеховой контроль мазей осуществляется практически на каждой стадии и операции и особенно перед фасовкой препарата с тем, чтобы убедиться в качественном изготовлении продукта. Окончательное заключение по всем показателям качества готовой продукции дает отдел технического контроля (ОТК) завода. Мази стандартизируют по качественному и количественному содержанию лекарственных веществ (определение подлинности). Это определение проводится визуально по внешнему виду и по органолептическим признакам, а также проведением качественных реакций на лекарственные вещества, входящие в ее состав. Для качественной идентификации и определения количества лекарственных веществ, содержащихся в готовой мази, используют методики, приведенные в соответствующих статьях ГФ, ВФС, ГОСТах, ТУ и др. Отклонения в массе мазей, расфасованных в баночки или тубы, проверяют путем взвешивания 10 доз. Для суспензионных мазей определяется дисперсность частиц с помощью окулярного микромера микроскопа по методике ГФ XI. Нормы степени дисперсности твердых частиц являются индивидуальными для каждой мази и должны быть указаны в частных статьях ГФ и другой НТД. Степень дисперсности в эмульсионных мазях также может быть установлена с помощью электронного микроскопа с окуляр-микрометром при условии окраски дисперсной фазы. При этом определяют диаметр 1000 капель, а затем вычисляют в процентах содержание капель разного размера. Метод легко выполним, однако нормы качества для эмульсионных мазей пока ни в одной фармакопее не указаны. Другие испытания проводятся в соответствии с требованиями действующей НТД на отдельные наименования мазей. Так, согласно НТД, иногда в мазях требуется определить рН. Для этих целей навеску мази заливают 50 мл дистиллированной воды (50—60 °С) и встряхивают на вибраторе в течение 30 мин. Полученную вытяжку отфильтровывают и потенциометрически определяют рН. Фармакопея XI издания требует испытания мазей на микробную чистоту. В это понятие входит количественное определение жизнеспособных бактерий и грибов, а также выявление определенных видов микроорганизмов, наличие которых недопустимо в нестерильных лекарственных средствах. В мазях иногда необходимо производить определение их структурно-механических свойств (консистенции), степени высвобождения лекарственных веществ из мазей и стабильности

их при различных условиях хранения. Обычно эти определения осуществляют при разработке новых или усовершенствовании существующих мазей. Фасовка и упаковка мазей Мази, содержащие водную фазу или летучие компоненты, упаковывают в емкости, предотвращающие их испарение. Для упаковки мазей часто используются банки стеклянные, фарфоровые, из полимерных материалов (полистирол) емкостью 10, 20, 30, 50 и 100 мл, которые закупориваются завинчивающимися крышками или под обтяжку 00.

Для фасовки мазей ангро используют деревянные бочки (50— 100 кг), жестяные или стеклянные банки (5—10—20 кг). Мази фасуют с помощью шнековых и поршневых дозирующих машин (рис. 6). Шнековая самодозирующая машина состоит из бункера 1, заполняемого мазью, и шнека 2, подающего мазь через кран 3 вмундштук 4. Через определенные промежутки времени кран закрывается, и мазь из мундштука выталкивается в баночку или тубу. Рис.6. Шнековая машина для Фасовка осуществляется по времени закрытия и открытия крана. Банки фасовки с расфасованной мазью с расфасованной мазьюзакрывают крышками. Наиболее удобной и современной упаковкой для мазей являются тубы, изготовленные из металла или полимерных материалов. Туба является наиболее гигиеничной и удобной упаковкой — на нее можно наносить деления, допускающие дозирование мази, к ней могут прилагаться насадки (аппликаторы) из пластмассы, позволяющие вводить мазь в полости и т. д. Для металлических туб используют алюминий марок А6 и А7. Внутренняя поверхность их покрывается лаком (ФЛ-559), а наружная — эмалевой краской, на которую затем наносится маркировка. В качестве полимерных материалов для изготовления туб используют полиэтилен низкой и высокой плотности, полипропилен, поливинилхлорид. С целью герметизации отверстие тубы закрывают сплошной тонкой алюминиевой пленкой, сверху навинчивается конический бушон. Внутри бушона имеется острый шип, которым прокалывают отверстие тубы при использовании. Для наполнения туб используют тубонаполнительные машины линейного и карусельного типов. Так, машины Colibri, «GA-40», «GA-85» (Италия) предназначены для наполнения как металлических, так и полиэтиленовых туб (кроме А-85); фирма «Ивка» (Германия) изготавливает машины «ТИ-23», «TF-24», «TF-51»; фирма «Гофлигер-Карг» — тубонаполнительные машины марки «Rossi», упаковывающие мази в металлические, полиэтиленовые и поливинилхлоридные тубы; шведская фирма «Аренко» производит машины типа «Arencomatic-1000» и «Arencomatic-2000». Последовательность работы тубонаполнительных машин.

а б Рис. 7. Схема дозирующего устройства тубонаполнительной машины «TF-51» : а — момент подачи порции мази из бункера 1; б — момент заполнения тубы 4 мазью через шланги 2 и металлические сопла 3 На роторном столе (например, у машины TF-51 (рис. 7)) смонтированы попарно 20 тубодержателей. Пустые тубы с лотка при помощи подающего устройства устанавливаются на разжатых тубодержателях. Здесь же производится продувка туб и их вакуумирование с целью удаления пыли, остатков упаковочного материала и др. После перемещения роторного стола на определенно заданный угол происходит операция подтяжки колпачков для туб и их рихтовка (вдавливание туб в тубодержатели до отказа). Затем с помощью фотоэлектрического устройства производится ориентация тубы по этикетке. Это же устройство играет и контрольно-блокирующую функцию, отключая подачу мази в случае отсутствия тубы в тубодержателе. В следующей позиции роторного стола происходит наполнение тубы мазью, которая из бункера подается по шлангам через наполнительные сопла. Сопло входит в тубу перед началом наполнения и поднимается по мере ее наполнения. По окончании происходит обратное отсасывание мази, благодаря чему она не вытекает из сопла в промежутках между стадиями наполнения. Далее происходит герметизация тубы. Края ее сплющиваются, и туба фальцуется один раз на 180°. Затем производится окончательная фальцовка, сжатие фальца, нанесение на него рифления, цифр, обозначающих дату выпуска, серию и др. После этого тубы подаются на транспортер или к спусковому желобу. Тубонаполнительные машины фирмы «Ивка» имеют устройства, позволяющие наполнять тубы мазями в среде инертного газа (антибиотики, легкоокисляющиеся вещества). Машины часто комплектуются в линии с машинами, подающими пустые тубы, упаковочными машинами в бумажные пеналы, складывающими их в картонные коробки, обандероливающими и упаковывающими их в полиэтиленовую пленку. Эти машины одновременно наносят маркировку, сопроводительные надписи и др. Схема технологической линии для наполнения и упаковки туб показана на рис. 8

Рис. 8 Схема технологической линии для наполнения и упаковки туб: 1 — машина, подающая пустые тубы; 2 — тубонаполнительная машина; 3 — машина для упаковки туб в пеналы; 4 — машина для упаковки пеналов в картонные коробки; 5 — машина для упаковки картонных коробок в полиэтиленовую пленку Хранение Мази, независимо от вида упаковки, должны храниться в прохладном, защищенном от света месте. Мази, содержащие дубильные вещества, йод, ртуть не должны соприкасаться с металлическими предметами. Эмульсионные мази и мази на эмульсионных основах должны храниться в заполненных доверху емкостях (во избежание испарения водной фазы) и при температуре не ниже нуля и не выше 30—40 °С. Мази на жировых основах хранят при более низких температурах во избежание их прогоркания. В таких же условиях следует хранить мази, содержащие термолабильные вещества и мази-суспензии.

|

||

|

Последнее изменение этой страницы: 2018-06-01; просмотров: 288. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

Мазевые котлы изготовляются из меди или чугуна и покрываются полудой или эмалью. Они включены в группу вспомогательного оборудования для производства.

Мазевые котлы изготовляются из меди или чугуна и покрываются полудой или эмалью. Они включены в группу вспомогательного оборудования для производства.