Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Расчет штата ремонтного персонала ⇐ ПредыдущаяСтр 3 из 3 Исходные данные: -трудоёмкость ремонтов: Т – 3 чел-ч; К - 3 чел-ч; -режим работы ремонтного персонала - 7-дневная рабочая неделя, количество смен в сутки - 3, продолжительность смены - 8 часов. Годовая наработка на 2017 год

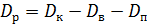

где

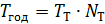

где

Таблица 8-Суммарные простои насоса за ремонт

Трудоемкость на годовую программу по видам ремонтов

где

Таблица 9-Распределение трудоёмкости ремонтных работ по видам работ в %

Таблица 10-Распределение трудоёмкости ремонтных работ по видам работ в %

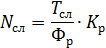

Суммарная трудоёмкость по видам работ:  Слесарные, чел-ч 1,01 + 0,25 = 1,26 Прочие чел-ч 0,24 + 0,08= 0,32 Количество слесарей

где

где ДК- количество календарных дней в году, ДК=365 дн;

Количество прочих рабочих ремонтной службы

Численность дежурного персонала

где NД- численность дежурного персонала, чел NД= 0,15·(1 +1)= 0,3 чел. Принимаем NД=1 чел. Численность вспомогательных рабочих NВ=0,1·( NСЛ+ NПР) где NВ- численность вспомогательных рабочих, чел NВ= 0,1·(1+1+1) = 0,3 Принимаем NВ=1 чел. Количество инженерно-технических работников NИТР=0,1*( NСЛ+ NПР+NД+NВ), где NИТР- количество инженерно- технических работников, чел NИТР= 0,1*(1+1+1+1) = 0,4 Принимаем NВ=1 чел. Количество трудящихся ремонтной службы NРС= NСЛ+ NЭЛ+ NПР+NД+NВ+NИТР, где NРС- количество трудящихся ремонтной службы, чел NРС= 1+1+1+1+1 = 5 чел

Таблица 11-Количество трудящихся ремонтной службы

Организация смазочного хозяйства

Смазка осуществляется в соответствии с картами смазки Таблица 12-???

Таблица 13-

В соответствии с правилами, установленными на заводе , Г.С.М. привозятся цехом с центрального склада Г.С.М. Хранение осуществляется в несгораемых проветриваемых и отдельно отстоящих от основных участков помещениях. Получение осуществляется непосредственно по накладным цеха получателя. Учет смазочных материалов осуществляется по утвержденному перечню потреблений Г.С.М. Образующиеся в результате эксплуатации машины механизмов нагары загрязнения и засорения картеров необходимо обновлять и зачищать картер от старой смазки и складирование в предназначенной для этого емкости и свозится в центральный пункт сбора обработанных масел для регенерации.

Пути повышения надежности Повышение износостойкости детали, не касаясь физико-механических свойств материала, из которого она изготовлена, во многом зависит от размеров сопрягаемых поверхностей и условий режима нагружения и смазки. Повышение износостойкости деталей может быть достигнуто: соответствующим выбором материала, повышением твердости и чистоты трущихся поверхностей, обеспечением условий для жидкостного трения, соблюдением рационального режима смазки и предохранения поверхностей от загрязнения. Повышение износостойкости деталей достигается защитой их от абразивного воздействия (уплотнения); применением специальных смазок и присадок к смазочным материалам, позволяющих создавать сервовитную пленку на всех трущихся деталях; созданием условий жидкостной смазки нанесением на детали тончайшей пленки из порошковых смесей; применением вибрационного накатывания, позволяющего создавать оптимальную шероховатость трущихся поверхностей деталей, и пр. Повышение износостойкости деталей достигается применением специальных износостойких материалов, уменьшением давления между трущимися поверхностями, улучшением условий смазки, снижением температуры узлов трения, термической или химико-термической обработкой деталей. Повышение износостойкости деталей станка достигается за счет усовершенствования системы смазки и замены материала быстроизнашивающихся деталей более износостойким. Для повышения износостойкости деталей, работающих в условиях жидкостного трения при незначительных удельных нагрузках, рекомендуется назначать такие финишные методы обработки рабочих поверхностей, которые обеспечивают совпадение штрихов с направлением движения трения. Если детали работают в тяжелых условиях, при значительных удельных нагрузках, целесообразнее обеспечивать па рабочих поверхностях штрихи, пересекающие друг друга, что уменьшит вероятность появления задиров Для повышения износостойкости деталей применяют пористое хромирование, которое хорошо удерживает масло, в результате чего обеспечивается жидкостное трение в соединениях с зазором. Для повышения износостойкости деталей применяют также плотные покрытия, наносимые по накатке. Для повышения износостойкости деталей применяют операцию сульфидирования; для придания спеченным заготовкам необходимых размеров и формы калибровку, протягивание, штамповку и обработку резанием. Для повышения износостойкости деталей применяют также плотные покрытия, наносимые по накатке Для повышения износостойкости деталей, работающих на истирание и подвергнутых ударным нагрузкам, на их поверхности наплавляют твердые сплавы. Износостойкость таких поверхностей в зависимости от состава твердого сплава и технологического процесса его повышают от 2 до 10 раз. Для повышения износостойкости деталей применяют смазку трущихся поверхностей; выполняют закрытые конструкции с более совершенными уплотнениями для защиты деталей от попадания абразивных частиц; используют антифрикционные материалы, применяют специальные виды химико-термической обработки поверхности Для повышения износостойкости деталей необходимо правильно подобрать материал трущихся деталей. Выбор материала производится с учетом применяемой смазки. Для повышения износостойкости деталей применяют пористое хромирование, которое хорошо удерживает масло, в результате чего обеспечивается жидкостное трение в соединениях с зазором. Покрытие из пористого хрома выдерживает большие удельные давления, а также высокие температуры Для повышения износостойкости деталей машин на поверхностях трения целесообразно выдавливать слабозаметные, прилегающие друг к другу канавки. В канавках размещается смазка, а также мелкие частицы, образовавшиеся в процессе изнашивания. Такие частицы значительно меньше изнашивают трущиеся поверхности Для повышения износостойкости деталей применяют смазку трущихся поверхностей; выполняют закрытые конструкции с более совершенными уплотнениями для защиты деталей от попадания абразивных частиц; используют антифрикционные материалы, применяют специальные виды химико-термической обработки поверхности Для повышения износостойкости деталей применяют пористое хромирование, которое хорошо удерживает масло, в результате чего обеспечивается жидкостное трение в соединениях с зазором. Важным свойством пористого хрома является его способность выдерживать большие удельные давления, а также высокие температуры. Эффективным способом повышения износостойкости деталей в паре трения является изменение физико-механического состояния поверхностного слоя. Сущность ФАБО состоит в том, что поверхность трения деталей покрывают тонким слоем латуни, бронзы или меди. Обрабатываемую поверхность обезжиривают, а перед нанесением покрытия покрывают глицерином или раствором на основе глицерина. Натирают как металлические стержни и щетки, так и вращающиеся сферические или цилиндрические ролики. Шероховатость исходной поверхности должна быть около Ra 2 5 мкм. Как правило, ФАБО несколько уменьшает шероховатость поверхности. ФАБО не изменяет их значений. Большое значение для повышения износостойкости деталей имеет период I - приработка трущихся деталей, когда их износ наиболее значителен. Из перечисленных методов повышения износостойкости деталей ведущее место в промышленности занимает наплавка твердых сплавов. Этот метод наиболее производительный, экономичный, позволяющий изготовлять биметаллические изделия с оптимальными свойствами сердцевины и поверхности, а также восстанавливать размеры изношенных изделий с увеличением износостойкости рабочих поверхностей. Объем наплавочных работ в нашей стране очень велик и непрерывно возрастает, вместе с этим растет номенклатура и разнообразие твердых сплавов. Одним из способов повышения износостойкости деталей в механизмах, поверхности которых работают на истирание, является наплавка сплавами с особыми свойствами. Одним из способов повышения износостойкости деталей в механизмах, поверхности которых работают на истирание, является наплавка сплавами с особыми свойствами. Одним из путей повышения износостойкости деталей, работающих в контакте с образивной средой, может быть применение метастабильных аустенитных сталей с включениями мелкодисперсных карбидов в аустенитной основе. Существуют различные пути повышения износостойкости деталей оборудования. В последние годы для повышения износостойкости деталей применяют также пористое хромирование. Такие пленки пригодны для повышения износостойкости деталей, а также в качестве электроизоляционных покрытий. Поверхностную закалку применяют для повышения износостойкости деталей при сохранении высокого сопротивления динамическим нагрузкам, роста усталостной прочности. Поверхностная закалка происходит очень быстро и поэтому на поверхности детали не образуется окалины. Так как при этом нагревается и охлаждается только поверхностный слой, коробление незначительное. Защитно-износостойкие покрытия применяются для повышения износостойкости деталей АЭМП и защиты их от коррозии и задира при трении. Сопротивляемость задиранию при трении возрастает в следующем порядке: беспористый, молочный, блестящий. По противокоррозийной защите на первом месте стоит беспористый хром, затем идут молочный и блестящий. Одним из распространенных методов повышения износостойкости деталей является наплавка твердых сплавов. При этом получают детали как с оптимальными свойствами сердцевины и поверхности, так и с восстановленными размерами изношенных изделий; износостойкость рабочих поверхностей повышается. Одной из важных проблем в металлообработке является повышение износостойкости деталей типа распределительных коленчатых валов. При использовании для этого лазерного упрочнения взамен индукционной термообработки устраняется искажение профиля и исключается необходимость в последующей механической обработке и рихтовальных операциях. На рис. 91, а показан распределительный вал двигателя внутреннего сгорания, упрочненный излучением СОа-лазера. Применяют большое количество наплавочных материалов для повышения износостойкости деталей, работающих в условиях абразивного изнашивания в обычных температурных условиях. Наплавка твердыми сплавами является одним из наиболее рациональных методов повышения износостойкости работающих деталей. Твердые сплавы наплавляются на вновь изготовляемые и изношенные детали ручным способом или с помощью полуавтоматов в автоматов Газопламенная наплавка с использованием этих материалов применяется главным образом для повышения износостойкости деталей, изготовленных из различных марок сталей и чугунов. В промышленной практике известны примеры успешного использования поверхностного наклепа для повышения износостойкости деталей, работающих на трение при смазке. Поверхностный аклеп успешно применяется также для увеличения долговечности валков прокатных станов, ножей, дисковых ножей и колец шарикоподшипников.

ОХРАНА ТРУДА

Перед началом работ каждый из тех, кто занят в сборке, установке, пуске, эксплуатации и контроле технического состояния машины, должен внимательно прочесть и полностью уяснить Руководство по эксплуатации. В наибольшей степени это касается персонала, работающего с машиной периодически. Запрещается находиться в зоне действия машины во время ее работы. Для обеспечения безопасности рабочей зоны развесить предупредительные таблички. Не допускать нахождения посторонних предметов и препятствий в рабочей зоне. Не превышать максимально допустимых нагрузок. Безопасная работа с машиной гарантируется только при соблюдении следующих условий: * машина эксплуатируется, обслуживается и ремонтируется квалифицированным персоналом, уполномоченным на работу с данным оборудованием; * круг полномочий при работе и обслуживании машины четко распределяется между несколькими людьми и строго соблюдается, что позволяет избежать возникновения различных неясностей; * в рабочую зону машины не допускается персонал, не имеющий права работы с данным оборудованием; * осуществляются регулярные проверки соблюдения мер безопасности при работе с оборудованием, указанные в Руководстве по эксплуатации. Ответственность за машину возлагается на оператора, ему дается право отказаться от выполнения инструкций третьих лиц, если они противоречат требованиям техники безопасности. К работе с машиной допускается обучающийся персонал, а также учащиеся в рамках общеобразовательных программ. Обучение допускается только под постоянным контролем со стороны опытного персонала. Не применять режимы работы, не отвечающие требованиям техники безопасности. Все указания и предупреждения по технике безопасности, включая таблички на машине, необходимо строго выполнять и сохранять в читаемом виде! Не демонтировать и не деактивировать защитные и предохранительные устройства. При демонтаже или деактивации предохранительных устройств возможно возникновение следующих угроз: * тяжелые травмы (ушибы, ожоги, отравления, потеря зрения), * угроза для жизни. При выполнении любых работ, связанных с эксплуатацией, производственной наладкой, переоснащением или регулировкой машины или ее предохранительных устройств, необходимо соблюдать порядок подключения/отключения, указанный в настоящем Руководстве, а также внимательно следить за сигнальными лампами-индикаторами. Перед включением или пуском машины следует убедиться в том, что работающая машина ни для кого не представ-ляет угрозы, а также в том, что ее органы управления находятся в нулевом, т. е. исходном, положении. Запрещается отключать или демонтировать вытяжные и вентиляционные устройства во время работы машины. Не касаться движущихся деталей. В противном случае существует опасность получения тяжелой травмы (сильные ушибы). При изменении параметров машины, связанных с безопасностью, а также при изменении ее рабочих характеристик следует остановить машину и сообщить о неполадке в соответствующую службу / ответственному лицу (оператор машины). При функциональных неполадках немедленно остановить машину и установить защитное ограждение. Немедленно устранить неполадки. Запрещается вносить изменения в программируемые системы управления. Обеспечить надежную и безопасную для окружающей среды утилизацию производственных отходов, таких как масла, гидравлические жидкости, топливо и проч., а также замененных деталей. На площадке управления и в ее проходах не должно находиться инструментов, подсобных средств и прочих объектов. Следует обеспечивать чистоту и порядок на рабочем месте и возле машины. Настоятельно рекомендуется не изменять свободную площадку около машины. Доступ к кнопке аварийного останова (EMERGENCY), а также предохранительные устройства и проходы к ним должны быть всегда свободны. То же касается и запасных выходов. Ящики и прочие объекты загромождают или блокируют запасные выходы, что представляет собой серьезную опасность. Запрещается складывать инструменты и прочие предметы на машину. Из-за вибрации посторонние предметы могут попасть внутрь машины и вызвать серьезные повреждения.

ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ

Меры по обеспечению экологической безопасности: В период неблагоприятных метеорологических условий не производить работы, связанные с выбросом загрязняющих веществ в атмосферу. Не допускать сбросов загрязненных стоков, горючесмазочных материалов в промливневую, хозфекальную канализацию, в почву. Своевременно информировать начальника ремонта об аварийных и чрезвычайных ситуациях, влияющих на состояние окружающей среды. Организовывать сбор образующихся вследствие ремонта отходов, их размещение в специально отведенных для этого местах. Не создавать несанкционированных свалок отходов. Не допускать сжигания отходов на территории предприятия (в печах, кострах). И всё???? Доменный самый основной который цех…и там очень сильно уделяют внимание окружающей среды

Заключение

???

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1. Электронный ресурс http://rus.evraz.com/enterprise/steel/ntmk/ 2. Руководство по эксплуатации и техническому обслуживанию машины для вскрытия летки. «Tapping – Measuring – Tehnology». 3. Система технического обслуживания и ремонта общепромышленного оборудования: Справочник. А.И. Ящура Мало |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-06-01; просмотров: 314. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

- годовая наработка машины, м-ч

- годовая наработка машины, м-ч - количество рабочих дней предприятия в году;

- количество рабочих дней предприятия в году; - среднегодовые простои машины в ремонтах, дн;

- среднегодовые простои машины в ремонтах, дн; - количество рабочих смен в сутки

- количество рабочих смен в сутки - продолжительность смены, ч

- продолжительность смены, ч - коэффициент использования по машинному времени

- коэффициент использования по машинному времени

- количество календарных дней в году,

- количество календарных дней в году,  - количество выходных дней в году,

- количество выходных дней в году,  - количество праздничных дней в году,

- количество праздничных дней в году,

- трудоёмкость на годовую программу по видам ремонтов, чел-ч

- трудоёмкость на годовую программу по видам ремонтов, чел-ч ,

,  - трудоёмкость одного ремонта, чел-ч

- трудоёмкость одного ремонта, чел-ч

-Количество слесарей (без дежурных), чел;

-Количество слесарей (без дежурных), чел; - Трудоёмкость слесарных работ, чел-ч;

- Трудоёмкость слесарных работ, чел-ч; - коэффициент резерва, учитывающий непредвиденные работы, в расчётах принимаем КР=1,1

- коэффициент резерва, учитывающий непредвиденные работы, в расчётах принимаем КР=1,1 - годовой фонд времени производственного рабочего, ч

- годовой фонд времени производственного рабочего, ч

- Коэффициент, учитывающий пропуски работы по уважительным причинам, в расчётах принимаем

- Коэффициент, учитывающий пропуски работы по уважительным причинам, в расчётах принимаем

Принимаем

Принимаем

Принимаем

Принимаем