Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Выпарные аппараты первой стадии концентрирования

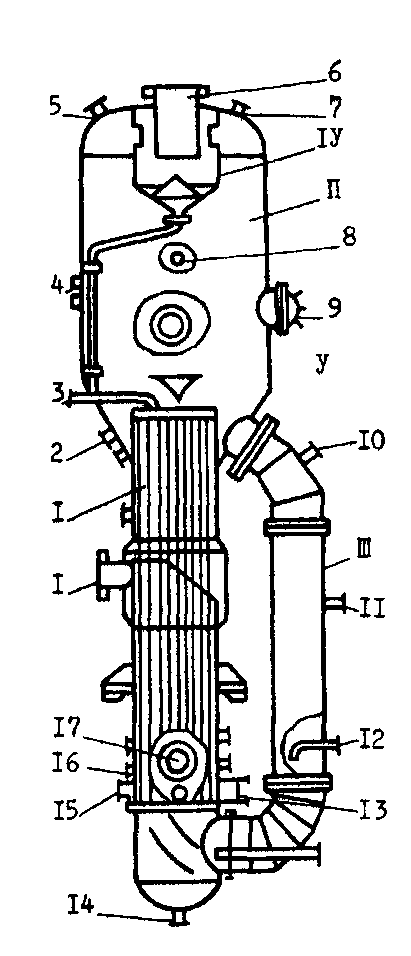

Наиболее распространенной конструкцией выпарных аппаратов в целлюлозной промышленности (рис. 5.1.) являются пленочные выпарные аппараты с восходящей пленкой и соосной греющей камерой. Аппарат предназначен для выпаривания пенящихся растворов, не образующих осадок на поверхности теплообмена. Греющая камера состоит из кипятильных труб, заключенных в цилиндрический корпус. Концы труб развальцованы в трубные доски, приваренные к торцам корпуса аппарата. К верхней части греющей камеры крепится сепаратор с горизонтальным или вертикальным жалюзийным брызгоуловителем. Раствор поступает через патрубок 12 в трубы греющей камеры, где вскипает под действием теплового потока переданного при конденсации греющего пара. Образующийся вторичный пар поднимается вверх, увлекая раствор, который вползает тонкой пленкой по поверхности трубок. На выходе из труб пар отделяется и направляется в сепаратор и через патрубок 6 удаляется из аппарата. Крепкий раствор отводится через патрубок 2. Циркуляция раствора в пленочных аппаратах отсутствует.

Для ведения процесса в области «снарядного» и «стержневого» режима кажущийся уровень раствора рекомендуется поддерживать на ¼ высоты кипятильных трубок. Поддержание уровня раствора ниже этой высоты может привести к режиму работы аппарата в условиях «сухой стенки». При уровне выше оптимального кипение будет происходить в области пузырькового кипения, что снизит эффективность работы аппарата. Греющий пар поступает через патрубок 1 в межтрубное пространство. При соприкосновении с поверхностью труб греющий пар конденсируется. Конденсат удаляется из аппарата через патрубок 15

Рис. 5.1. Пленочный выпарной аппарат с восходящей пленкой

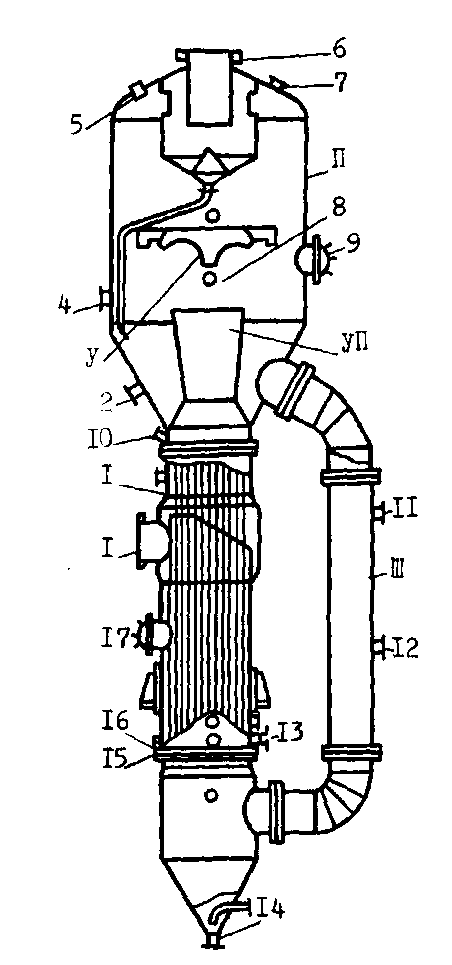

1 - патрубок для подвода греющего пара. 2- патрубок для отвода крепкого раствора. З - патрубок для отвода неконденсирующихся газов. 4 - патрубок для установки манометра. 5 - патрубок для удаления воздуха из парового пространства аппарата . 6 - патрубок для выхода вторичного пара. 7- патрубок для промывки трубного пространства. 8 - смотровое окно. 9 - люк для осмотра сепаратора. 10 - патрубок для установки термометра. 11 - патрубок для отбора пробы. 12 - патрубок для подвода раствора. 13 - указатель уровня конденсата. 14 - патрубок для слива раствора. 15- патрубок для выхода конденсата. 16 -патрубок для промывки межтрубного пространства. 17 - люк на греющей камере. На рис. 5.2. представлен выпарной аппарат вертикального типа с естественной циркуляцией и соосной греющей камерой. Раствор поступает через патрубки 12, откуда подается к трубам, где по мере продвижения вверх, вскипает. Выпаренный раствор поступает в сепаратор, где происходит разделение жидкой и твердой фаз. Вторичный пар проходит брызгоуловитель, освобождается от капель раствора и через патрубок удаляется из аппарата. Греющий пар поступает через патрубок 1 в межтрубное пространство, где конденсируется. Конденсат удаляется через патрубок 15. Аппарат предназначен для не кристаллизующихся растворов и не образующих накипь на теплообменных поверхностях.

Рис. 5.2. Выпарной аппарат с естественной циркуляцией и соосной греющей камерой 1 - греющая камера; II - сепаратор; III - циркуляционная труба; IV - брызгоуловитель; У - отбойный щиток. (остальные обозначения те же, что и на рис.5.1).

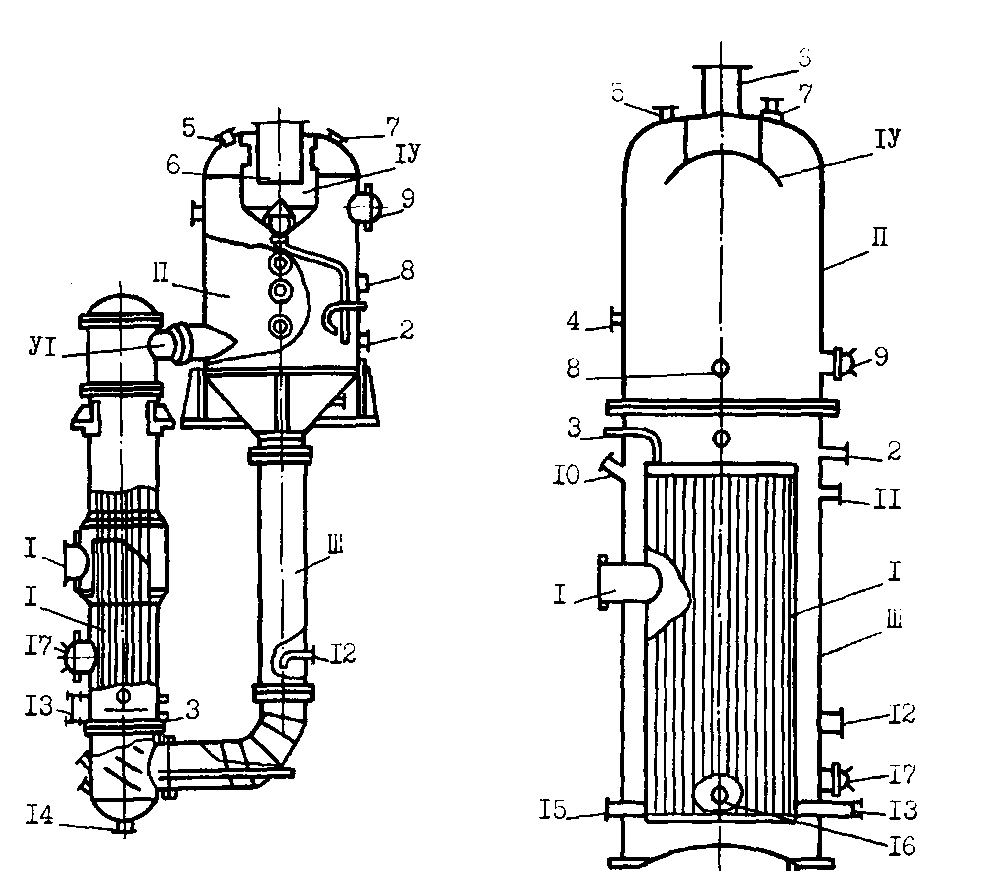

В особую группу выпарных аппаратов следует выделить аппараты работающие по принципу падающей пленки. Отличием этих аппаратов от других типов является иной механизм теплопроцесса в них. В аппаратах с падающей пленкой теплообмен к раствору практически не зависит от поверхностной плотности теплового потока. Вследствие наличия устойчивой пленки при входе в трубы теплопроцесс здесь интенсивен даже в режиме нагрева раствора и поверхностного кипения. В аппаратах практически отсутствует гидростатическая депрессия. Перечисленные особенности сделали его незаменимым для работы в условиях вакуумного корпуса, где достигаются коэффициенты теплопередачи 1000-2000Вт/м2. град против 600-1000 Вт/(м2 . град) в аппаратах других типов. без принудительной циркуляции. На рис. 5.3. представлен выпарной аппарат с падающей пленкой, ВР – верхняя растворная камера, НР – нижняя растворная камера. Отличием этого аппарата от аппарата с восходящей пленкой по конструктивному оформлению состоит в том, что раствор здесь подается сверху, а пар отводится снизу. Раствор поступает в верхнюю растворную камеру IX. Для создания пленочного движения раствора по трубам применяются различные оросительные устройства. В целлюлозной промышленности применяют распределительные устройства в виде сеток. Их применение на практике выявило ряд недостатков. Выпарные аппараты с падающей пленкой конструируются в виде аппаратов с принудительной циркуляцией. Введение принудительной циркуляции обеспечивает при высокой длине кипятильных труб в процессе выпаривания раствора предотвращение режима «сухой стенки». При повышении дальнейшей скорости циркуляции наступает кризисный режим перехода пленочного в сплошной поток. Этим объясняется достаточно низкие коэффициенты теплопередачи при выпаривании. Второй недостаток сеточных распределительных устройств- их забивание при выпаривании кристаллизующихся растворов.

В производстве глинозема нашли применение циклонно-пленочные насадки, устанавливаемые в каждую кипятильную трубку. Поступая в такие насадки (рис. 5.3. ) поток закручивается и стекает по периметру трубы. Образующийся вторичный пар (в процессе теплопередачи между конденсирующимся греющим паром и раствором) движется практически по всему сечению трубы параллельно с пленкой раствора, затем пар и раствор попадают в сепаратор II, откуда вторичный пар отводится из аппарата через штуцер 6, а раствор через патрубок 2. Греющий пар поступает через патрубок 1, а конденсат удаляется через патрубок 2. Такое техническое решение позволяет повысить коэффициент теплопередачи до 2500 – 3000 Вт/м2*град. против 1000-1200 Вт/м2*град, достигаемых в аппаратах с сеточным распределением раствора. Основным конструктивным недостатком этого типа аппаратов является пленкообразующие устройства. Тангенциальные насадки надежны, обеспечивают идеальное распределение потока по трубам, но ремонт аппаратов с заменой таких насадок встречает определенные трудности. Основная причина, по которой пленочные аппараты не рекомендуются для концентрирования растворов с накипеобразующими компонентами – кристаллизация солей в непосредственной близости стенок труб.

Рис.5.3. Выпарной аппарат с падающей пленкой: I – верхняя растворная камера; Х – нижняя растворная камера. (остальные обозначения те же, что и на рис.5.1).

В настоящее время ведется активный поиск простых и надежных оросительных устройств. Особенности процесса в выпарных аппаратах с падающей пленкой делают их интересными для концентрирования растворов с обильным выделением твердой фазы. При этом не наблюдается «запечатывания труб», как это имеет место в аппаратах других типов. В последнее время находят развитие выпарные аппараты с падающей пленкой с кипятильниками, выполненными из профильных или гладких пластин. Успехи в области освоения выпарных аппаратов с падающей пленкой будут определяться эффективными техническими решениями по предотвращению образования накипи на теплообменных поверхностях кипятильных труб. Из перспективных аппаратов, которые могут работать в условиях инкрустирующих растворов, следует отметить различные разновидности аппаратов с вынесенной зоной кипения. На рис.5.4 представлен выпарной аппарат с естественной циркуляцией с соосной греющей камерой и вынесенной зоной кипения раствора. В аппарате данной конструкции процесс кипения раствора происходит не в кипятильных трубах, а в трубе вскипания VII, установленной над греющей камерой. За счет гидростатического столба жидкости кипения в трубках не происходит. Высота трубы вскипания зависит от давления и концентрации раствора. Циркуляция раствора в аппарате осуществляется из сепаратора через циркуляционную трубу, греющую камеру в сепараторе.

Рис. 5.4 Выпарной аппарат с естественной циркуляцией и вынесенной зоной кипения: УII – труба вскипания (остальные обозначения те же, что и на рис.5.1) .

Раствор поступает через патрубок 12.Вторичный пар, пройдя сепаратор и брызгоуловитель, освобождается от капель увлеченного раствора. Пар выходит из аппарата через патрубок 6. Крепкий раствор удаляется через патрубок 14. Греющий пар поступает через патрубок 1 в межтрубное пространство аппарата, где конденсируется. Конденсат удаляется через патрубок 15. Аппарат имеет поверхность теплообмена до 1000 м,2, диаметр греющей камеры до 2 м, высота аппарата до 14 м. Внутренние стенки кипятильных труб выпарных аппаратов с вынесенной зоной кипения менее подвержены зарастанию накипью. При этом в таких аппаратах удалось достигнуть среднеэксплуатационный коэффициент теплопередачи 1160 Вт/м2град. Он предназначен для упаривания растворов с выделением накипи, удаляемой при промывке. Выпарные аппараты с вынесенной зоной кипения менее подвержены зарастанию накипью внутренних стенок кипятильных труб. Разновидностью аппаратов с естественной циркуляцией и кипением раствора в трубах (рис. 5.5. ) является выпарной аппарат с вынесенной греющей камерой.

Рис.5.5. Выпарной аппарат с вынесенной греющей камерой: УI – Переходная камера (остальные обозначения те же, что и на рис.5.1.)

Рис. 5.6. Выпарной аппарат с естественной циркуляцией (обозначения те же, что и на рис.5.1 .)

Аппарат состоит из выносной греющей камеры I, сепаратора II и циркуляционной трубы III Греющая камера состоит из труб d = 57х3,5. Она соединена с сепаратором коробом VI.В сепараторе II производится отделение твердой и жидкой фаз. Далее через брызгоуловитель IV, освободившись от капелек раствора вторичный пар удаляется. через патрубок 6, а раствор из сепаратора по циркуляционной трубе поступает в греющую камеру. Циркуляция осуществляется, за счет разности плотностей жидкости и парожидкостной эмульсии, по замкнутому кон туру через циркуляционную трубу в греющую камеру. В камере раствор вскипает за счет подведенного к нему теплового потока в теплопроцессе между конденсирующимся паром и раствором. Греющий пар поступает через патрубок 1 в межтрубное пространство аппарата, конденсируется и удаляется через патрубок 12. Аппарат предназначен для растворов с незначительным образованием нерастворимых отложений на теплообменных поверхностях, удаляемых механическим способом. С этой целью камера вынесена и доступна для очистки. Из аппаратов с естественной циркуляцией применяются аппараты (рис.5.6.) вертикального типа с внешней циркуляционной трубой. Раствор через патрубок 12 поступает в кольцевой зазор, образованный обечайкой греющей камеры и обечайкой корпуса выпарного аппарата III, используемой в качестве циркуляционной трубы. Раствор опускаясь вниз, попадает в кипятильные трубки. Путем подвода теплового потока в межтрубную часть греющей камеры, раствор в трубках начинает кипеть и подниматься в верхнюю часть аппарата, где в сепараторе II происходит отделение вторичного пара от раствора. Вторичный пар отводится через патрубок 6, а крепкий раствор – через патрубок 2. Оставшаяся часть раствора в аппарате опускается вниз по циркуляционной трубе. Циркуляция осуществляется за счет разности удельных весов раствора после сепарации пара и парожидкостной эмульсии в трубках. Аппараты могут успешно использоваться на растворах с небольшим выделением твердой фазы из раствора. К перспективным аппаратам для работы на кристаллизующихся вязких растворах следует отнести выпарные аппараты (рис.5.7.) с принудительной циркуляцией, соосной греющей камерой и вынесенной зоной кипения. Н – циркуляционный насос с электродвигателем, 18 – компенсатор.

Рис. 5.7. Выпарной аппарат с принудительной циркуляцией, соосной греющей камерой и вынесенной зоной кипения: УII – циркуляционный насос с электродвигателем; 18 – компенсатор (остальные обозначения те же, что и на рис.5.1.)

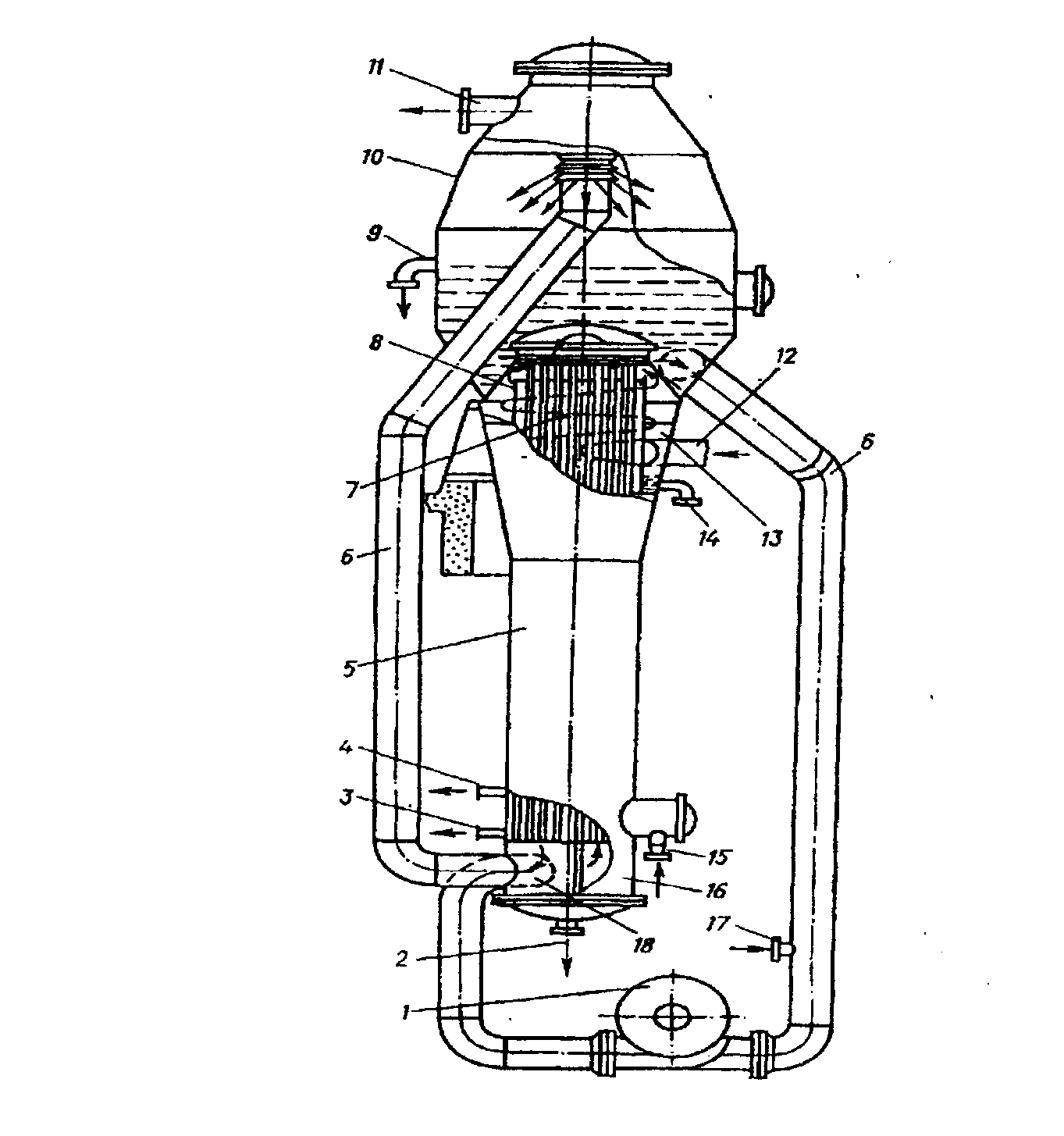

Этот аппарат по конструктивному оформлению подобен аппарату с естественной циркуляцией и вынесенной зоной кипения. Отличие состоит в том, что он дополнен циркуляционным насосом устанавливаемом между греющей камерой и циркуляционной трубой. Циркуляция раствора осуществляется по замкнутому контуру: сепаратор, циркуляционная труба, греющая камера, сепаратор. Насос обеспечивает скорость раствора в трубках 2-2,5 м/сек; потребляемая мощность двигателя 250 кВт, поверхность теплообмена до 2000 м2 и выше. Такого типа аппараты нашли широкое распространение при выпаривании щелоков целлюлозного производства. На рис. 5.8. приведена конструкция двухходового выпарного аппарата фирмы «Розенблад» как наиболее распространенная на отечественных целлюлозных предприятиях. Двухходовыми аппаратами на станциях этой фирмы выполняются один или два последних по ходу щелока аппарата, так как на последних ступенях выпаривания объем раствора становится недостаточным для устойчивого гидродинамического режима течения в кипятильных трубах. Применение двухходовых аппаратов позволяет комплектовать выпарную станцию унифицированными по поверхности теплообмена корпусами при

Рис. 5.8. Двухходовой выпарной аппарат фирмы «Розенблад» А - кипятильник; Б - сепаратор; Д - отражательный зонт; 1 - вход греющего пара; 2 - выход щелока; З - смотровое окно; 4 - выход вторичного пара; 5 - щтуцер щелокоотводчика; б - люк; 7 - разделяющая перегородка; 8 - кольцо жесткости; 9 – вход щелока; 1О –выход пароконденсатной смеси; 11 - подвод пара от расширителя конденсата.

уменьшающемся расходе щелока на последних ступенях выпаривания. Кипятильная камера А и сепаратор Б расположены соосно. Аппарат полностью сварной с кольцами жесткости 8, равномерно расположенными по высоте кипятильника. Достаточная сепарация в аппарате достигается за счет большого объема сепаратора. Для надежности сепарации предусмотрен также зонт Д. Из кипятильника удаляется до 10 % греющего пара с несконденсировавшимися газами и конденсатом. Благодаря этому обеспечивается непрерывная вентиляция кипятильника, а нижние концы труб, не затопленные конденсатом, омываются паром и активно участвуют в теплообмене. Отводимая парогазовая смесь направляется в теплообменники для подогрева щелока. Нижняя щелоковая камера корпуса и нижняя часть сепаратора разделены перегородкой 7 на две части. Щелок входит в первую половину щелоковой камеры через патрубок 9, проходит вверх по половине пучка труб, возвращается из сепаратора по опускной трубе во вторую половину щелоковой камеры и проходит оставшуюся часть трубного пучка. Выпаренный раствор удаляется из сепаратора через патрубок 2. Его расход контролируется поплавковым щелокоотводчиком. К конструктивным особенностям аппаратов различных систем можно отнести устройство сепараторов, подвод к кипятильнику греющего пара (радиальный и тангенциальный) и отвод конденсата. Во многих аппаратах и сепараторах отражательный зонт является единственным сепарирующим устройством (“Розенблад”, и др.). Достаточная сепарация пара при этом достигается за счет большого объема сепаратора. Аппараты с такими сепараторами обладают наименьшими гидродинамическими депрессиями. Сепараторы аппаратов ряда фирм снабжены, кроме отражательного зонта, сепарирующими устройствами, увеличивающими гидродинамические депрессии, но повышающими качество сепарации пара. К таким устройствам следует отнести: центробежные брызгоотделители, проволочные многорядные сетки и т.д. У ряда конструкций аппаратов в кипятильниках поддерживается некоторый уровень конденсата. Благодаря этому нижние концы кипятильных труб, затопленные конденсатом, не участвуют в активном теплообмене. По нашему мнению, перспективной будет организация работы аппарата, при которой конденсат из кипятильника будет отводиться полностью и кипятильные трубы омываться паром по всей высоте.

Рис. 5.9. Выпарной аппарат с гравитационным течением Фирмы «Лурги»

. На рис.5.9 представлена схема устройства выпарного аппарата фирмы «Лурги» с гравитационным течением выпариваемого раствора. Питательный раствор поступает в верхнюю щелоковую камеру 1 кипятильника 2 и стекает вниз по стенкам кипятильных труб в виде пленки. В сепараторе 4 вторичный пар отделяется от раствора при помощи решетки 7. Концентрированный щелок собирается в нижней щелоковой камере 5 и отводится из аппарата через патрубок 6. Вторичный пар отводится из сепаратора через патрубок 3. Греющий пар поступает в кипятильник через патрубок 9, конденсат удаляется из патрубка 8. В последнее время все более широкое распространение получают выпарные аппараты с пластинчатой поверхностью теплообмена. Станция из таких аппаратов установлена на одном из заводов американской фирмы “Бакай”. Установка состоит из семи корпусов, работающих по противоточной пятиступенчатой схеме. Три корпуса с одинаковой поверхностью теплообмена F=2500 м2 установлены на первой ступени выпаривания. По одному такому же корпусу - на остальных ступенях выпаривания. Щелок подается в щелоковую камеру, расположенную сверху аппарата, распределяется с помощью распределительного устройства по каналам между кипятильными пластинами и свободно стекает в нижнюю щелоковую камеру. Из нижней щелоковой камеры часть раствора возвращается на рециркуляцию, часть направляется в следующий корпус. Удельный расход греющего пара на батарею составляет 0,22 кг/кг. Выпарной аппарат фирмы с применением гравитационного течения раствора представлен на рис. 5.10. Поверхность теплообмена аппарата состоит из профилированных пластинчатых элементов размером 7300 мм, расположенных параллельно с шагом 40 мм. Щелок с помощью циркуляционного насоса Н подается в распределитель щелока 6, равномерно распределяется на верхней части элементов и стекает тонким слоем, полностью покрывая наружную поверхность пластины. Поскольку кипятильные элементы свободно подвешены внутри корпуса аппарата, образовавшийся вторичный пар имеет возможность неограниченного выхода из щелей, образованных кипятильными элементами. Такая организация отвода вторичного пара незначительно сказывается на пленочном течении упариваемого щелока. Вторичный пар проходит через каплеотделитель Б и отводится из сепаратора через патрубок 7. Укрепленный щелок собирается на дне корпуса аппарата и через циркуляционные трубы В и Г циркуляционным насосом подается в аппарат. Отвод щелока конечной концентрации осуществляется через патрубок 8. Греющий пар подается через патрубок 5 и конденсируется внутри кипятильных элементов, образованных из попарно сваренных по кромкам профильных листов. Конденсат отводится из сборника конденсата З через патрубок 1.

Рис.5.10. Выпарной аппарат фирмы «Альстрем»

А - кипятильник; Б - каплеотбойник; В и Г - циркуляционные трубы; Н - циркуляционный насос. 1 - патрубок выхода конденсата; 2 - штуцер для отвода неконденсирующихся газов; З - сборник конденсата; 4 - патрубок для подвода щелока; 5 - патрубок входа греющего пара; б - распределитель щелока; 7 - патрубок для отвода вторичного пара; 8 -патрубок для отвода щелока.

Выпарные аппараты второй стадии концентрирования (концентраторы).

Концентраторы могут являться последними по ходу щелока корпусами выпарной батареи или в составе второй стадии выпаривания в одно или многоступенчатой выпарной батарее. Во всех случаях конструирование концентраторов основывается на следующих принципах: - использование принудительной циркуляции; - создание вынесенной зоны кипения; - применение гравитационного течения раствора. Первые два принципа использованы при создании аппаратов для выпаривания сульфитных щелоков. Поэтому они могут быть применены в качестве концентраторов с соответствующей заменой циркуляционного оборудования. На рис.5.11 показан концентратор “Гортон”, разработанный компанией “Сивек” (Франция). Греющая камера концентратора представляет собой горизонтальный трубчатый парожидкостный теплообменник. В трубках греющей камеры кипения не происходит за счет давления столба щелока в гидростатической трубе Г, что уменьшает загрязнение трубок по сравнению с конструкциями, в которых трубки работают в режиме кипения. Щелок вскипает в сепараторе с достаточно большим объемом, обеспечивающим сепарацию парорастворной смеси. Концентратор состоит из двух горизонтальных теплообменников, общего сепаратора, разделенного на два отсека вертикальной перегородкой в жидкостной зоне, двух контуров циркуляции с насосами, каждый из которых подает щелок с одной стороны сепаратора на свой теплообменник, и соответствующих трубопроводов. Для очистки аппарата возможна перемена ходов, предусматривающая подачу более слабого щелока на сторону более крепкого.

Рис.5.11. Концентратор фирмы “Гортон”: А - греющая камера; Б - сепаратор; В - циркуляционная труба; Г - гидростатическая труба; Н - циркуляционный насос; 1 - штуцер длявхода греющего пара; 2 - патрубок для отвода конденсата; З – патрубок для подвода щелока; 4 - патрубок для отвода щелока; 5 - патрубок для отвода вторичного пара

Конструкция двухходового концентратора фирмы представлена на рис.5. 12.Аппарат работает с использованием принудительной циркуляции и применением гравитационного течения раствора. Циркуляция осуществляется центробежным циркуляционным насосом 1, который забирает щелок из нижней части сепаратора 10 и подает его в первую половину нижней щелоковой камеры 16 кипятильника 5. Оттуда по пучку кипятильных труб 7 щелок поднимается вверх и подогревается. В поворотной камере раствор делает поворот, попадает в оставшиеся трубы

Рис.5.12. Двухходовой концентратор фирмы «Розенлев – Свенсон»

1 – циркуляционный насос; 2- штуцер для промывки концентратора; З - штуцер для отвода конденсата; 4 - штуцер для отвода несконденсировавшихся газов; 5 - кипятильник; б - циркуляционные трубы; 7 - кипятильные трубы; 8 - отражательная стенка; 9 - патрубок отвода крепкого щелока; 10 - сепаратор; 11 - патрубок отвода вторичного пара; 12 - патрубок подвода греющего пара; 13 - отстойник; 14 - отвод щелока из отстойника; 15 - патрубок для подвода конденсата из предыдущего аппарата; 16 - первая половина нижней щелоковой камеры; 17- патрубок подачи щелока во всасывающую циркуляционную трубу; 18 - нижняя щелоковая камера.

кипятильного пучка и, опускаясь по ним вниз, вскипает. Смесь пара и щелока выбрасывается в сепаратор 10 по напорной циркуляционной трубе 6, присоединенной ко второй половине щелоковой камеры 18. Плотный щелок отбирается из центральной части сепаратора 10. В 80-х годах финская фирма “Розенлев” начала производство суперконцетраторов с применением гравитационного течения раствора. Суперконцентраторы ( рис.5.13 ) рассчитаны на упаривание черного щелока или смеси черного щелока с сульфатом до 75 -80 % абсолютно сухого вещества. Щелок с концентрацией 60 - 65 % после выпарной станции поступает в нижнюю щелоковую камеру 2. Принудительная циркуляция щелока обеспечивается центробежным насосом 1, перекачивающим щелок из нижней щелоковой камеры в верхнюю, расположенную в сепараторе. Из верхней щелоковой камеры щелок поступает в кипятильные трубы и стекает вниз по их внутренним поверхностям, при этом выпариваясь. Образовавшийся вторичный пар вместе с частью щелока поднимается вверх по центральной циркуляционной трубе большого сечения 11 в сепаратор 8. Из сепаратора пар отводится через патрубок 9. Выпаренный раствор с концентрацией 78 -80 % отбирается из напорного участка циркуляционной трубы циркуляционного насоса 1 через патрубок 12. Греющий пар давлением 1 мПа подается в кипятильник 5 суперконцентратора через патрубок 7. С целью обеспечения возможности перекачки щелока циркуляционным насосом и достижения при этом приемлемых коэффициентов теплопередачи, температура кипения щелока доводится до 170 0С. Вследствие этого работа суперконцентратора с низкими температурными напорами возможна только при применении принципа гравитационного течения раствора. Фирмы “Альстрем” и другие производят суперконцентраторы с гравитационным течением раствора и пластинчатыми кипятильными элементами. Суперконцентраторы не имеют принципиальных отличий от конструкции пластинчатого выпарного аппарата фирмы “Альстрем”, представленного на Рис. 5.13. Основное их отличие заключается в том, что пакет кипятильных пластин суперконцентратора разделен на три равные части, каждая из которых выпаривает щелок последовательно. Каждая из трех секций имеет собственную систему принудительной циркуляции. По мере загрязнения кипятильной поверхности, последовательность прохождения щелоком секций автоматически меняется. Таким способом поддерживается относительная чистота и работоспособность поверхности теплообмена. В случае необходимости чистка поверхности пластин от накипи может производится химическим способом; для механической очистки и проведения ремонтных работ предусмотрены площадки обслуживания внутри корпуса, снабженные лазами. Для получения концентрации щелока выше 70 %, (при этом резко снижаются выбросы серосодержащих соединений с дымовыми газами в атмосферу из СРК), предусматривается работа концентратора на смеси щелока с сульфатом.

Рис.5.13. Суперконцентратор фирмы “Розенлев” с гравитационным течением выпариваемого раствора.

1 - циркуляционный насос; 2 – нижняя щелоковая камера; 3 - патрубок входа щелока; 4 - патрубок для отвода конденсата; 5 - кипятильник; б -кипятильные трубы; 7 - патрубок для подвода греющего пара; 8 - сепаратор; 9 - патрубок для отвода вторичного пара; 10 - отбойный зонт;11 - центральная циркуляционная труба; 12 - патрубок для отбора выпаренного раствора.

|

||

|

Последнее изменение этой страницы: 2018-06-01; просмотров: 1270. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |