Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

ЖЕЛЕЗО И НИКЕЛЬ В НЕОБЫЧНОЙ ФОРМЕ

Металлы можно получать также, нагревая легкоразлагаемые соединения. Так, большинство солей благородных металлов при нагревании распадаются на компоненты. Таким же образом можно получить неблагородные металлы в виде очень тонкого порошка, который чрезвычайно химически активен. Это мы можем изучить прежде всего на примере железа. Получим железную пыль В 10 мл воды растворим около 3 г лимонной кислоты и добавим половину чайной ложки тонкого порошка железа или очень мелких опилок. Будем нагревать содержимое пробирки до тех пор, пока железо не растворится. По мере надобности необходимо добавлять воду. Затем нагреем до полного испарения воды, закроем пробирку тампоном из стеклянной ваты и продолжим интенсивный нагрев до тех пор, пока пробирка не покроется темным налетом. Удалим ватный тампон, и проволокой выгребем образовавшиеся крошки тонкодисперсного железа на огнеупорную подложку. Часто они начинают сами раскаляться на воздухе. Железо, полученное термическим разложением лимоннокислого железа, способно к самовоспламенению (пирофорное железо), что может привести к пожару. Никель по тому же рецепту Никель также можно получить в виде тонкого порошка, разлагая соли органических кислот. Но так как никель плохо растворяется в органических кислотах, получим метанат (или формиат) никеля, то есть никелевую соль метановой (или муравьиной) кислоты, следующим образом. Из раствора сульфата никеля осадим, добавляя соду, карбонат никеля, который при взаимодействии с водой (гидролиз) частично переходит в гидроксид никеля. Осадок быстро отфильтруем и растворим при нагревании в 30—50%-ной метановой кислоте. При этом удаляется угольная кислота, и образуется метанат никеля Ni(HCOO)2, который выкристаллизовывается при увеличении концентрации раствора. (Осторожно! Метановая кислота едкая, а летучие пары ядовиты. Опыт проводить под тягой или на открытом воздухе!)  Кроме этого, можно приготовить соль с помощью реакции двойного обмена. Растворим 5 г сульфата никеля в воде и добавим раствор 4 г метаната (формиата) натрия. Соли взаимодействуют по схеме: NiSO4 + 2NaHCOO ® Ni(HCOO)2 + Na2SO4 При увеличении концентрации раствора сначала выделяется метанат никеля; легкорастворимый сульфат натрия останется в маточном растворе. Прокаливая соль в пробирке, получим легкие крошки порошка никеля. Благодаря своей большой поверхности тонкодисперсные металлы химически очень активны. Например, порошок никеля является незаменимым катализатором при присоединении водорода (гидрирование) органическими молекулами. Эта реакция описана на стр. 263 применительно к отверждению жиров. Пероксид водорода (как мы можем легко проверить) каталитически разлагается тонкодисперсными металлами. В технике металлы часто получают в виде порошков (порошковая металлургия). ИЗ МЕТАЛЛУРГИЧЕСКИХ РЕЦЕПТОВ Окружающие нас металлические предметы редко состоят из чистых металлов. Только алюминиевые кастрюли или медная проволока содержат около 99 % чистого элемента. В большинстве же других случаев мы имеем дело со сплавами (смесями многих, металлов), к которым иногда добавлены и неметаллы. Так, различные виды железа и стали содержат наряду с металлическими добавками незначительные количества углерода, которые оказывают решающее влияние на механическое и термическое поведение сплавов. Общий рецепт для получения сплава: сначала расплавляют компонент с наивысшей точкой плавления и добавляют затем остальные компоненты. По этой простой схеме можно получить несколько сплавов. Сплавы свинца Сначала сплавим свинец с оловом и получим сплав, примерно соответствующий составу припоя. Поместим в тигель несколько граммов свинца и расплавим его. Затем добавим олово и хорошо перемешаем расплав железной проволокой. Возьмем тигель щипцами и поставим его в цветочный горшок, на одну треть наполненный сухим песком. Термометр, опущенный в тигель, покажет температуру 300—360 0С. Во время охлаждения каждые полминуты будем отмечать температуру и заносить ее в подготовленную заранее таблицу, где в левом столбце отмечается время, а в правом — температура. После полного затвердевания еще несколько минут проследим за ходом охлаждения и затем прекратим опыт. Тот, кто хочет получить полное представление о термическом поведении сплава, должен начать опыты с чистого свинца и затем перейти к добавлению сначала небольших, а затем все увеличивающихся, точно взвешенных количеств олова. Таким образом можно снова использовать предыдущие сплавы.

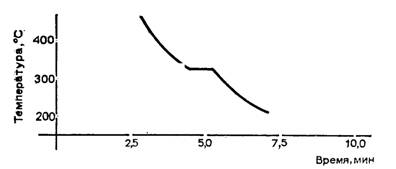

Найденную взаимосвязь представим графически. На листе миллиметровой бумаги отложим на оси абсцисс (горизонтально) время, а на оси ординат (вертикально) — температуру. На рисунке вверху приведена полученная таким образом кривая. Чистый свинец равномерно охлаждается до 327 °С. Затем появляется площадка, так как металл застывает, высвобождая то тепло, которое было поглощено при плавлении. После полного застывания опять наблюдается равномерное остывание, которому соответствует на графике почти прямая линия.

При увеличении содержания олова сплавы затвердевают при все более низкой температуре. Начало затвердевания выражается в более или менее отчетливом перегибе кривой охлаждения. Только при 183,3 °С опять наблюдается (независимо от состава сплава) область постоянной температуры. После этого расплав полностью затвердевает и равномерно охлаждается.

Наши сплавы можно использовать в качестве припоя. Для этой цели лучше всего подходят сплавы с содержанием свинца 50—70 % (масс). По следующим рецептам можно получить легкоплавкие сплавы. Сплав Ньютона: 31 массовая часть свинца, 19 частей олова и 50 частей висмута. Температура плавления 95 °С. Сплав Вуда: 25 частей свинца, 12,5 частей олова, 50 частей висмута и 12,5 частей кадмия (кадмий лучше всего получить в гальванической мастерской). Температура плавления 60 °С. Ложка из такого сплава расплавится, если ею помешать горячий кофе. Раньше это демонстрировали в качестве шутливого опыта. Перемешанный таким образом напиток ядовит из-за солей свинца и висмута! В нашей маленькой печи мы можем получить немного латуни. Для этого расплавим медь с помощью бунзеновской или, лучше, стеклодувной горелки и затем добавим кусочки цинка; можно и сразу поместить кусочки обоих металлов в тигель. Латунь 60 содержит, например, 60 весовых частей мели и 40 весовых частей цинка (В СССР так называемые двойные латуни тоже маркируются по содержанию меди. Марка Л80, например, означает, что в латуни содержится 79— 81 % меди, а остальное — цинк. — Прим. перев.). Для литья цинка под давлением применяют сплав, содержащий около 94% цинка, 4% алюминия и 2% меди. Закалка стали Самое большое значение среди всех сплавов имеют стали различных составов. Простые конструкционные стали состоят из железа относительно высокой чистоты с небольшими (0,07—0,5%) добавками углерода, а легированные стали получают, добавляя к железу кремний, медь, марганец, никель, хром, вольфрам, ванадий и молибден. Мы удовлетворимся некоторыми простыми опытами. Для экспериментов по закалке возьмем отслужившие лезвия безопасной бритвы. Применим не только простые стальные лезвия, но и лезвия из нержавеющей легированной стали, такие как «Polsilver» или «Chroma» (Можно воспользоваться лезвием «Ленинград». — Прим. перев.). Лезвия изготовлены из очень мягкого материала, ими нельзя, например, поцарапать стекло. Если взять лезвие пинцетом или щипцами и подержать в несветящемся пламени бунзеновской горелки, то поверхность его станет сначала желтой, затем голубой и наконец серой. Это в результате нагревания появились цвета побежалости в тонких пленках железной окалины Fe3O4. Если светло-красное раскаленное лезвие быстро погрузить в холодную воду, то слой, образовавшийся в окислительной атмосфере, отделится в виде блесток. Сталь станет хрупкой и легко сломается при сгибании. Но зато повысится ее твердость, так что можно будет без труда поцарапать стекло. Чтобы избавиться от хрупкости, сохранив большую твердость, после быстрого охлаждения сталь «отпускают», короткое время нагревая ее при температуре 220—700 °С в зависимости от качества и целей применения. Если на закрытой плитке или на масляной бане (Осторожно!) нагреть лезвия до 230—330 °С, мы опять увидим сначала желтый, затем коричневый, красный, голубой и, наконец, серый цвета побежалости. Часто граммофонные иглы и лезвия безопасных бритв обрабатывают «отпуском» до желтого цвета при 230 °С, часовые стрелки — до светло-голубого при 310 °С, пилы и ножи — до василькового при 295 °С. Исключительные механические свойства при отличной коррозионной стойкости имеют высоколегированные, и потому дорогие, хромоникелевые стали. Самую распространенную из них мы уже упоминали на стр. 87 как сталь 18/8. Входящий в ее состав хром, образуя пассивирующую поверхностную пленку (подробнее см. в разделе «Небольшой курс электрохимии металлов»), сильно повышает коррозионную стойкость, а добавка никеля улучшает механические свойства, В нескольких опытах убедимся прежде всего в том, что пробы из нержавеющей стали (нержавеющие лезвия, сломанные ножи) почти не разрушаются сильной азотной или серной кислотой. Однако соляная кислота, вследствие частичного разрушения защитного слоя, подвергает сталь сквозной коррозии. Чтобы перевести в раствор небольшое количество металла, обработаем в пробирке стальную пробу царской водкой. (Царская водка состоит из 3 объемных частей концентрированной соляной и 1 части концентрированной азотной кислоты. Внимание! Смесь очень агрессивна, пары ядовиты!). Затем осторожно разбавим раствор водой примерно в пятикратном размере, нейтрализуем, постепенно добавляя раствор соды, и проведем описанные выше реакции обнаружения хрома, никеля и молибдена. Часто нержавеющие стали содержат около 2 % молибдена — это дополнительно увеличивает твердость изготовленных из них инструментов. Мы предоставляем самому читателю подвергнуть коррозионным испытаниям железные или стальные пробы различного происхождения и обработки. Для этой цели частично погрузим их в водные растворы, которые находятся на дне стеклянных сосудов (например, стеклянных банок). Рекомендуем проверить действие обычной и дистиллированной воды, соленой воды, растворов хлорида магния, аммиака, сернистой кислоты, а также разбавленных минеральных и органических кислот. В малоагрессивных жидкостях ржавчина интенсивнее всего образуется вблизи поверхности раствора, потому что здесь самое высокое содержание кислорода. Сильное коррозионное воздействие оксида серы (IV) является важнейшей проблемой при очистке промышленных отработанных газов, которые выделяются в процессе переработки угля и руд и содержат SO2.

|

||

|

Последнее изменение этой страницы: 2018-05-10; просмотров: 337. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

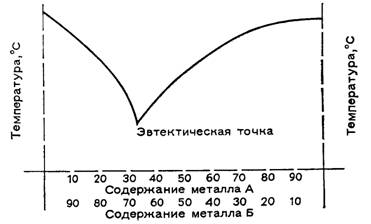

Объяснить это своеобразное поведение сплавов можно следующим образом. Из богатого свинцом сплава выделяется сначала чистый свинец (область от первого изгиба до площадки). Так продолжается до тех пор, пока еще жидкий сплав не достигнет состава, который обладает самой низкой точкой плавления. Этот сплав, называемый эвтектическим, выделяется в виде единого целого и является причиной появления площадки при 183 °С. Его состав: 73,9% (ат.) олова и 26,1% (ат.) свинца, то есть 16,2 г олова приходится на 10 г свинца. Если мы сразу приготовим сплав этого состава, то он затвердеет при 183 °С, а на кривой охлаждения не будет точек перегиба. В сплавах с более высоким содержанием олова выделяется сначала олово, а затем опять — эвтектический состав. Из множества кривых охлаждения получают полную термическую диаграмму состояния (смотри рисунок), которая характеризует важнейшие свойства сплавов. Она может быть существенно усложнена, например иметь несколько эвтектических точек.

Объяснить это своеобразное поведение сплавов можно следующим образом. Из богатого свинцом сплава выделяется сначала чистый свинец (область от первого изгиба до площадки). Так продолжается до тех пор, пока еще жидкий сплав не достигнет состава, который обладает самой низкой точкой плавления. Этот сплав, называемый эвтектическим, выделяется в виде единого целого и является причиной появления площадки при 183 °С. Его состав: 73,9% (ат.) олова и 26,1% (ат.) свинца, то есть 16,2 г олова приходится на 10 г свинца. Если мы сразу приготовим сплав этого состава, то он затвердеет при 183 °С, а на кривой охлаждения не будет точек перегиба. В сплавах с более высоким содержанием олова выделяется сначала олово, а затем опять — эвтектический состав. Из множества кривых охлаждения получают полную термическую диаграмму состояния (смотри рисунок), которая характеризует важнейшие свойства сплавов. Она может быть существенно усложнена, например иметь несколько эвтектических точек.