Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Корреляционно-регрессионный анализ результатов контроля качества

Исходные данные – массив № 2 сопряженных величин Х1, Х2, Y.

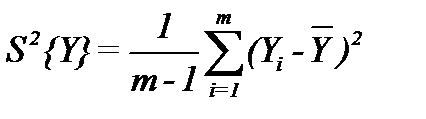

Контроль качества, как правило, предполагает оценку нескольких параметров (показателей), характеризующих процесс (свойства). Поэтому для выработки корректирующих действий в случае обнаружения негативных тенденций целесообразно установить и оценить взаимосвязь между контролируемыми параметрами (наличие/отсутствие, тесноту). Данные такой оценки дают возможность перейти к математическому описанию объекта (процесса, свойства) с помощью модели. Наличие математической модели объекта и алгоритма управления им обеспечивают условия для оперативного системного регулирования технологическим процессом, качеством продукции и т. п. Зная математическую модель объекта, можно решать задачи прогнозирования, оптимизации, системного подхода к управлению объектом. По природе исследуемого объекта (процесса) математические модели делятся на вероятностные (стохастические) и детерминированные. Вероятностные математические модели (Y = f (x1, x2, … xn) ) могут быть нескольких видов: ― если выходной параметр модели Y и факторы x1, x2, … xn представляют собой случайные величины с определенным законом распределения, то взаимосвязь между ними и математическую модель называют корреляционной; ― если выходной параметр модели Y представляет собой случайную величину, а факторы x1, x2, … xn являются неслучайными, то математическая модель называется регрессионной.  Методика определения корреляционной многофакторной модели (Y = a0 + a1x1 + a2x2 + . . . + anxn ) изучается на примере разработки двухфакторной корреляционной модели (Y = a0 + a1x1 + a2x2). В результате дискретных измерений факторов X1, Х2 и выходного параметра Y получают совокупность сопряженных случайных чисел (массивы исходных данных). Для расчета парного коэффициента корреляции предварительно необходимо определить значения среднего, дисперсии и среднего квадратического отклонения для каждой совокупности.

Значение коэффициентов парной корреляции рассчитывается по формуле:

rX1Y=0.48 rX2Y=0.14 В практике исследований процессов легкой промышленности корреляционная связь между случайными величинами считается: ― слабой – при 0,3 ≤ | rYX | < 0,4; ― средней – при 0,4 ≤ | rYX | < 0,7; ― сильной – при 0,7 ≤ | rYX | < 0,9; ― очень сильной – при 0,9 ≤ | rYX |. Вывод:корреляционная связь в паре X1Y –средняя,а в пареX2Y –очень слабая. Значимость рассчитанных коэффициентов корреляции определяется с помощью критерия Стьюдента. Расчетное значение критерия определяется по формуле:

tR1= tR2=

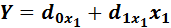

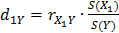

Расчётное значение tR(rXY) сравнивается с теоретическим значением tТ =1.397 при условии, что РD = 0,95 и f = m – 2 (m – количество значений в выборке). Вывод:так как tT > tR (rX1Y и rX2Y) ,то гипотеза о наличии корреляционной связи в парах отвергается,но при PD = 0.8, tT =1.397, тогда tR(rX1Y)=1.64 >tT=1.397, что позволяет принять гипотезу о наличии корреляционной связи. Регрессионный анализ – раздел математической статистики, изучающий связь между зависимой переменной и одной или несколькими независимыми переменными. Одна из задач регрессионного анализа – оценка коэффициентов регрессии. Для каждого сочетания переменных (для Y X1 и для Y X2) результаты в графической форме оформляются отдельно. Каждая точка корреляционного поля должна иметь подпись координат, а сопряженные прямые должны иметь подписи соответствующих им уравнений линейной регрессии, а также координаты точки пересечения. Для трех исходных совокупностей данных X1, X2 и Y строятся пара сопряженных прямых в корреляционном поле: ® дляYX1 :

где

где 82,53-0,48 40.46=d0X1 d1X1=2.07 Y=40.46+2.07X1 d0Y=20.28-0.48 d1Y=0.48 X1=11.11+0.43Y

Y=40.46+2.07(11.11+0.43Y) Y=62.68+0.89Y 1Y-0.89Y=62.68 YA=569.82 X1A=11.11+0.43*569.82 X1A=256.13 A(256.13; 569.82) 3. Построение контрольной карты по результатам контроля качества и определение воспроизводимости процесса Исходные данные – массив данных № 3, границы допуска.

Допуск(150-500).

Посредством статистического регулирования качества можно предупреждать брак в производстве и таким образом непосредственно вмешиваться в производственный процесс изготовления изделий. Техническим вспомогательным средством статистического регулирования является контрольная карта, позволяющая наглядно отразить ход производственного процесса на диаграмме и таким образом выявить нарушения технологии. В зависимости от назначения готовой продукции и методов ее изготовления разработаны соответствующие виды контрольных карт. Различают карты по количественным и качественным признакам качества в зависимости от того, поддается ли количественному измерению или же допускает только качественную оценку. Статистическое регулирование технологических процессов удобно осуществлять с помощью контрольных карт, на которых отмечают значения определенной статистики, полученной по результатам выборочного контроля. Такими статистиками являются: количественные — среднее арифметическое На контрольной карте отмечают границы регулирования, ограничивающие область допустимых значений статистики. Контрольная карта является наглядным графическим средством, отражающим состояние технологического процесса. Выход точки за границу регулирования (и появление ее на самой границе) служит сигналом о том, что технологический процесс теряет управляемость. Контрольная карта служит документом, который может быть использован для принятия обоснованных решений по улучшению качества продукции. На основании анализа результатов контрольной карты может быть принято, например, решение о пересмотре допуска на контролируемый параметр, либо это может послужить достаточным основанием для замены или модернизации оборудования. По чувствительности к изменчивости процесса контрольные карты можно разделить на три группы: 1) простые контрольные карты (в иностранной литературе их называют картами Шухарта по имени американского ученого, впервые применившего их для регулирования технологического процесса); 2) контрольные карты с предупреждающими границами, являющиеся модификацией простых контрольных карт; 3) контрольные карты кумулятивных сумм.

В общем случае возможности процесса определяют индексом воспроизводимости процесса. Расчет индекса воспроизводимости процесса без учета центровки (Ср) производится по формуле:

где USL и LSL – верхняя и нижняя границы допуска соответственно; k – коэффициент, который зависит от оценки вероятности (при РD= 0,95 k=4); σR – оценка собственной изменчивости внутри подгрупп: σR = где При Ср меньше 1 воспроизводимость процесса неприемлема, а при Ср равном 1, процесс находится на грани требуемой воспроизводимости. На практике в качестве минимально приемлемого значения берется Ср = 1,33, поскольку всегда есть некоторые вариации в выборках, и нет процессов, которые всегда находятся в статистически управляемом состоянии. Следует отметить, что Ср измеряет только отношение разброса процесса и допуска, а положение или центрирование процесса не учитывается. При высоких значениях Ср все-таки возможен выход доли значений за установленные пределы. Поэтому важно также оценивать расстояние между средним процесса и ближайшим предельно допустимым значением. Индекс воспроизводимости процесса с учетом центровки (Срk) производится путем расчета верхнего (CPU) и нижнего (CPL) индекса воспроизводимости по формулам:

где USL и LSL – верхняя и нижняя границы допуска соответственно; В качестве количественной меры индекса воспроизводимости процесса с учетом центровки (Срk) принимается наименьшее из двух рассчитанных значений CPU и CPL=0,70 По значениям Срk и Ср можно определить интервал, в котором находится ожидаемый уровень несоответствий. По значению Срk определяют максимально возможное значение ожидаемого уровня несоответствий, а по значению Ср – минимальное=3,8%. Вывод:Ожидаемый уровень несоответствий продукции находится в пределах от 0,99% до 3,8%.

Для построения

где n – количество однородных подгрупп, на которые разделена исходная совокупность=5.

Уровни контрольных линий для построения – для Центральная линия CL = Верхний контрольный предел UCL = Нижний контрольный предел LCL = – дляR-карты: Центральная линия CL = Верхний контрольный предел UCL = D3 Нижний контрольный предел LCL = D4 А2=0.577, D4=0, D3=2.114 – коэффициенты, значения которых зависят от объема подгруппы (количество значений в подгруппе) при n=5. С учетом рассчитанных значений контрольных пределов и центральных линий перехожу к их непосредственному графическому нанесению на карту. Далее на карты наношу точки, соответствующие значениям Серией называется состояние процесса, при котором последовательные точки оказываются по одну сторону от центральной линии. Число таких точек называется длинной серией.Серия длиной в 7 точек однозначно трактуется как отклонение от нормы. Состояние является ненормальным и тогда, когда число последовательных точек меньше семи, но не менее 10 из 11 (или 12 из 14, или 16 из 20) точек оказываются по одну сторону от центральной линии. Тренд – это проявление ненормального состояния процесса, при котором точки (не менее 7 подряд) образуют непрерывно повышающую или понижающую линию. Вывод:В построенной контрольной карте данное взаимное расположение точек не наблюдается. Процесс находится в управляемом состоянии.

4.Причинно-следственный и Парето-анализ результатов контроля качества. Исходные данные – массив данных № 4 о количестве несоответствий, выявленных в процессе контроля качества.

Итальянский экономист В. Парето предложил формулу, отражающую неравномерность распределения материальных благ в обществе, а американский экономист М. Лоренц проиллюстрировал это теоретическое положение диаграммой. Д. Джуран применил диаграмму М. Лоренца в сфере контроля качества для классификации проблем качества и назвал этот метод анализом Парето. Он указал, что в большинстве случаев подавляющее число несоответствий и связанных с ними потерь возникают из-за относительно небольшого числа причин, проиллюстрировав это с помощью диаграммы, которая получила название диаграммы Парето.Диаграмму Парето иногда называют «80/20», поскольку в ней находит отражение известный принцип статистики, заключающийся в том, что 80 % выпуска несоответствующей продукции связано всего с 20 % всех возможных причин. Анализ Парето — это прием, позволяющий распределить усилия для решения проблем качества, выявить основные причины их появления. Метод заключается в классификации проблем качества на немногочисленные, но существенно важные и многочисленные, но несущественные. Анализ Парето позволяет распределить усилия и установить основные факторы, с которых необходимо начинать корректирующие действия. Классифицируют виды диаграмм Парето по результатам деятельности. Применение анализа направлено на выявление основных проблем и отражает нежелательные результаты деятельности, связанные с: – качеством (несоответствия, дефекты, поломки, ошибки, отказы, рекламации, ремонты, возвраты продукции); – себестоимостью (объем потерь; затраты); – сроками поставок (дефицит запасов, нарушения сроков поставок); – безопасностью (несчастные случаи, аварии). Непосредственно диаграмма строится в виде столбчатого графика, столбики которого соответствуют отдельным факторам, характеризующим результаты деятельности в порядке убывания численного значения (высота столбика соответствует этому численному значению). Затем строится кривая кумулятивной суммы. Кривая кумулятивной суммы наглядно демонстрирует относительную значимость групп факторов и может использоваться для идентификации наиболее эффективных возможностей по совершенствованию. При использовании диаграммы Парето для градации рассматриваемых факторов целесообразно использовать АВС-анализ, сущность которого заключается в определении трех групп последовательного применения корректирующих воздействий: ― группа А – наиболее важные, существенные факторы (несоответствия) – зона первоочередных мер. Кумулятивная сумма группы А обычно составляет 80 %. Соответственно устранение несоответствий группы А имеет большой приоритет, а связанные с этим мероприятия – самую высокую эффективность; ― группа В – факторы, которые в кумулятивной сумме имеют не более 15 %; ― группа С – наименее значимые факторы (5 % и менее).

Вывод:на основании анализа Паретто установлено,что зону первоочередных мер, составляют несоответствия (деффекты) группы А(дефект №1, деффект№2 ,деффект№6, деффект№5, деффект№3). В их отношении необходимо разработать мероприятия по снижению их количества. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-06-01; просмотров: 215. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

=20,28;

=20,28;  =2.91;

=2.91;  =82.53.

=82.53.

=12.12;

=12.12;  =1.99;

=1.99;

=226.05.

=226.05.

=1.64

=1.64 =0.42

=0.42 ,

,

,

,

*20,28=d0X1

*20,28=d0X1 *82.53=11.11

*82.53=11.11

, медиана Ме(X), стандартное отклонение S, размах R и альтернативные — доля несоответствующих единиц продукции р, количество несоответствующих единиц nр, количество несоответствий с и количество несоответствий на единицу продукции u.

, медиана Ме(X), стандартное отклонение S, размах R и альтернативные — доля несоответствующих единиц продукции р, количество несоответствующих единиц nр, количество несоответствий с и количество несоответствий на единицу продукции u. / d2=241.5/2.326=103.83

/ d2=241.5/2.326=103.83  и

и  =

=  =0,70

=0,70  – среднее арифметическое значение средних в подгруппах; σR – оценка собственной изменчивости внутри подгрупп ; k – коэффициент, который зависит от оценки вероятности (при РD= 0,95 k=4).

– среднее арифметическое значение средних в подгруппах; σR – оценка собственной изменчивости внутри подгрупп ; k – коэффициент, который зависит от оценки вероятности (при РD= 0,95 k=4). карты совокупность исходных данных разделяют на однородные подгруппы по 5–10 значений. Для каждой группы вычисляют среднее значение

карты совокупность исходных данных разделяют на однородные подгруппы по 5–10 значений. Для каждой группы вычисляют среднее значение  и размах

и размах  . В рамках заданной совокупности рассчитываются уровни центральных линий CL:

. В рамках заданной совокупности рассчитываются уровни центральных линий CL:

-карты:

-карты: =296.16

=296.16 =435.51

=435.51