Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Содержание отчета и требования к его оформлениюОтчет должен содержать цель работы, исходные данные, подробные комментарии к выбору типов сварного соединения, формы и параметров сварного шва, разработке технологий подготовки элементов конструкции под сварку и процесса сварки, рассчету массы наплавленного металла и количества необходимых для сварки электродов, установлению силы сварочного тока, основного времени сварки, эффективной мощности дуги. Графическая часть отчета включает в себя эскизы сварной конструкции, используемых сварных соединений, мест установки прихваток на соединяемых элементах конструкции с указанием порядка установки. Отчет должен быть оформлен на стандартных листах формата А4 и содержать титульный лист. Текст необходимо набрать на компьютере, либо четко и разборчиво написать от руки. Графическая часть оформляется в соответствии с требованиями ЕСКД.

Пример выполнения задания

п.1. Дано: электродная проволока 4 Св-30Х25Н16Г7, условное обозначение электрода: п.2. Дано: Сварная конструкция (рис. 1.11). Сталь 09Г2. Непрерывный шов по замкнутому контуру.

Рис. 1.11. Сварная конструкция из швеллера и уголка Выполнение задания: п.1. Стальная сварочная проволока диаметром 4 мм, содержащая в своем составе ~ 0,3%С, 25%Сr, 16%Ni, 7%Mn. Э46А - тип электрода; УОНИИ-I3/45 — марка электрода; 3,0 — диаметр электрода, мм; У — для сварки углеродистых и низколегированных сталей; Д2 - с толстым покрытием второй группы качества; 43 — предел прочности материала сварного шва (430МПа); 2 — относительное удлинение не менее 22 %; 5 — ударная вязкость не менее 34,3 Дж/см2; Б — с основным покрытием; 1 - для сварки во всех пространственных положениях; 0 - на постоянном токе обратной полярности.

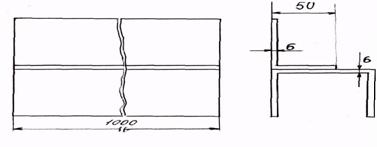

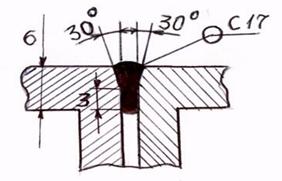

п. 2. Разработка технологического пpoцесса изготовления сварной конструкции 2.1. Установление типов сварного соединения, формы и параметров сварного шва. Для изготовления сварного изделия (рис. 1.11) с толщиной стенки S = 6 мм необходимо использовать два типа сварных соединений с зазором между свариваемыми деталями а = 2 мм: - стыковое (рис. 1.12) с V-образной разделкой кромок;

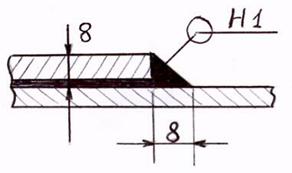

Рис. 1.12. Стыковое соединение элементов детали - нахлесточное (рис. 1.13) с угловым швом с нормальной поверхностью с катетом, равным сумме толщины металла и величины зазора между деталями (К = 8мм)

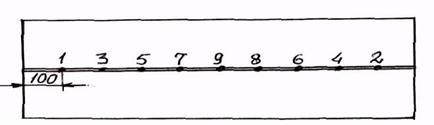

Рис. 1.13. Нахлесточное соединение элементов детали 2.2. Разработка технологий подготовки элементов конструкции под сварку и процесса сварки. Места сварки очищаются от ржавчины, краски, масла и окалины зачисткой стальной щеткой. Кромки элементов под стыковой шов разделываются под углом 300 на кромкострогальном станке. Предварительная прихватка деталей выполняется на расстоянии 100 мм от краев, при длине прихваток 5 мм и расстоянием между прихватками 100 мм. Порядок простановки прихваток - от краев листа (рис. 1.14).

Рис. 1.14. Места и порядок установки прихваток на соединяемых элементах конструкции Для разработки технологии сварки конструкции рассчитаем ориентировочный показатель свариваемости материала конструкции - стали марки 09Г2, исходя из ее химического состава (C=0,09%, Mn=1,6%, Si=0,25%, Cr=0,3%, Cu=0,3%, Ni=0,3% [9]): Сэ = С + Mn/6 + (Cr + Mo + V)/5 + (Ni + Cu)/15 = 0,44% Сталь относится к удовлетворительно свариваемым материалам (0,25% < Сэ ≤ 0,45%) и имеет склонность к образованию горячих и холодных трещин. Для избежания горячих трещин необходимо производить сварку в режимах, обеспечивающих снижение доли основного металла в материале шва, и применить марки электродов данного типа с пониженным содержанием углерода. (Возникающее при этом снижение прочности шва компенсируется повышенным содержанием в электродном материале марганца и кремния или введением этих элементов в шов из материала покрытия). Для предотвращения образования холодных трещин требуется применить предварительный подогрев свариваемых деталей до 250-3000С, чем достигается снижение скорости охлаждения металла в околошовной зоне и, как следствие, предотвращение образования в ней закалочных структур. Вследствие значительной толщины сварочного шва он выполняется двухслойным с несовпадением стыков швов в различных слоях и очисткой металлической щеткой поверхности предыдущего слоя от окалины и шлаков. 2.3. Установление диаметра, группы, типа и марки электрода. Диаметр электрода выбираем, исходя из толщины свариваемых изделий: для толщины свариваемых изделий 6 мм оптимальный диаметр dэ= 4 мм. Тип электрода выбираем, исходя из прочностных свойств свариваемого материала (предел прочности материала сварного шва не должен уступать значению аналогичного показателя стали 09Г2 (σв= 440МПа [9])): электрод группы У типа Э46 марки МР-3 (одной из наиболее распространенной) с рутиловым покрытием.

2.4. Рассчет массы наплавленного металла и количества необходимых для сварки электродов. Площадь сечения сварного шва стыкового соединения (рис. 12): Fст = Кст • (F2▲ + F▄) = 1,2 (3 • 1,5 + 2 • 6) ≈ 20 мм2, где Кст - коэффициент, учитывающий увеличение площади сечения шва за счет высоты усиления h1 и величины проплава h2 (рис.7) (Принимаем равным 1,2). Объём сварного шва стыкового соединения: Vст = Fст • Lст = 20 • (1000 + 2 • 200) = 2,8 • 104 мм3 =2,8 • 10-5 м3, где Lст - длина сварного шва стыкового соединения. Площадь сечения углового сварного шва нахлесточного соединения с нормальной поверхностью (рис. 13): Fнахл = F▲= 0,5 • 8 • 8 = 32 мм2 Объём сварного шва нахлесточного соединения: Vнахл = Fнахл • Lнахл = 32 • 1000 = 3,2 • 104 мм3 = 3,2 • 10-5 м3, где Lнахл - длина сварного шва нахлесточного соединения. Суммарный объем сварного шва: V∑ = Vст + Vнахл = 6• 104 мм3 = 6 • 10-5 м3. Масса наплавленного металла в сварном шве изделия: gМе = V∑ • ρ = 6 • 10-5 • 7,8 • 103 = 0,47 кг = 470г, где ρ - плотность материала шва (для стали 7,8 • 103 кг/ м3). Необходимая масса электродного материала: gэ∑ = gМе /0,8 = 590 г. Масса рабочей части электрода (Lэл = 420мм) диаметром 4 мм стандартной длины: gэ = Fэл • Lэл • ρ = (3,14 • 42 • 420 • 7,8 • 10-3)/4 = 40 г. Количество электродов, необходимое для изготовления изделия: N = gэ∑ / gэ = 590 / 40 ≈ 15 электродов.

2.4 Установление силы сварочного тока, основного времени сварки, эффективной мощности дуги. Сила сварочного тока определяется по формуле (1) и равна I =(20 + 5•4) • 4 = 160 А. Напряжение дуги (2): Ud = 15 + 3,3•2 = 21,6 В. Основное время сварки (3): t = 590 / 10/ 160 = 0,37часа = 22 мин Полная мощность, выделяющаяся в столбе дуги (4): Q = 160 • 21,6 = 3456 Вт. Эффективная мощность дуги: Qэ = 0.75 • 3456 = 2592 Вт = 2,6 кВт. Лабораторная работа №2 «Паяльное производство»

Введение Пайкой называют процесс соединения деталей посредством припоя — более легкоплавкого сплава, который смачивает поверхности деталей и затвердевая, связывает их. Пайка похожа на сварку плавлением, но при сварке кромки деталей обязательно оплавляются, а при пайке плавится только припой и может происходить лишь взаимное растворение паяемого материала и припоя. Современная пайка — это группа технологических процессов, позволяющая соединять практически любые металлические сплавы и во многих случаях получать соединения, равнопрочные с основным металлом. Эти соединения пригодны для эксплуатации в самых разнообразных условиях, в том числе при температурах 10000С и выше. Цель работы — изучение основ технологии паяльного производства. Получение практического навыка пайки деталей из различных металлических конструкционных материалов с использованием паяльника.

|

||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 468. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |