Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

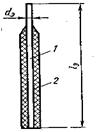

Электроды для ручной электросварки плавящимся электродомМеталлические электроды для сварки представляют собой пруток из сварочной проволоки, называемый стержнем электрода 1 (рис. 1.10), на который нанесен слой покрытия 2.

Рис. 1.10. Металлический толстопокрытый электрод: 1 — стержень, 2 — покрытие Электроды с диаметром стержня dэ = 4, 5 и 6 мм имеют стандартную длину lэ = 450 мм. Один конец электрода на длине 30...40 мм оставляют свободным от покрытия (рис. 1.10) для закрепления электрода в держателе и подведения сварочного тока. В электродах для сварки стали для изготовления стержней применяется стальная сварочная проволока, условное обозначение которой состоит: из цифры, которая соответствует диаметру проволоки в мм; букв Св — сварочная; цифр, стоящих после дефиса, показывающих содержание углерода, и буквенных обозначений элементов, входящих в состав проволоки. Последние обозначаются аналогично обозначениям в марках легированных сталей. При содержании в проволоке менее 1% легирующего элемента ставят только букву этого элемента; если содержание легирующего элемента превышает 1%, то после буквы в целых единицах указывают его содержание. Например, проволоку диаметром 2мм из низкоуглеродистой кремне-марганцевой стали, содержащую 1,4—1,7 Мn и 0,60—0,85 Si, обозначают: проволока 2Св-08ГСА. Буква А в конце марки свидетельствует о том, что сталь высококачественная и содержит минимальное количество серы и фосфора. Все марки стальной сварочной проволоки разделяют по составу и назначению на низкоуглеродистую, например, Св-08, Св-08ГА и др., легированную (Св-08ГС, Св-18ХНМ, Св-13Х2МФТ и др.) и высоколегированную (Св-08Х19Н10Г2Б, Св-Х15Н60М15 и др.). По внешнему виду и количеству покрытия на электродах разделяют на тонкие (стабилизирующие) и толстые (качественные).  Тонкие покрытия наносят в виде обмазок толщиной в десятые доли миллиметра и имеют назначение стабилизировать горение дуги и облегчить ее зажигание. Содержат в своем составе щелочные или щелочноземельные металлы, отличающиеся низким потенциалом ионизации. Такие покрытия не устраняют ухудшений химического состава металла, вызванных процессом сварки, и не защищают расплавленный металл от воздействия окружающего атмосферного воздуха. Поэтому качество наплавленного металла получается невысоким и часто не отвечает требованиям, предъявляемым к сварным соединениям ответственных изделий. Толстые покрытия (рис. 1.10) наносят слоем 0,5...2,5мм, их масса составляет 20...40% от массы электродного стержня. Назначение качественных покрытий на электродах: 1) создание шлаковой и (или) газовой защиты расплавленного металла сварочной ванны от кислорода воздуха. При этом шлак защищает и капли расплавленного металла электрода в процессе перехода их в шов, обволакивая капли; 2) раскисление наплавленного металла с помощью введения в покрытие таких элементов, как Мn, Si, Ti, Al в виде ферросплавов или чистых элементов; 3) легирование наплавленного металла, что позволяет изменять его химический состав, а также расширяет возможность получения требуемых свойств наплавленного металла. При этом количество легирующих, вводимых через покрытие, может быть довольно большим. Так, электродами марки Т590 со стержнем из нелегированной низкоуглеродистой стали наплавляют чугун, содержащий примерно 3% С, 22% Cr, 2% Si, 1 5% Мn, 1% В. (Легирующие элементы можно вводить в наплавленный металл, воспользовавшись стержнем из легированной проволоки); 4) улучшение стабильности горения дуги посредством включения в покрытие элементов с малым потенциалом ионизации. В зависимости от вида материалов, используемых для защиты сварочной ванны от воздуха, все качественные покрытия подразделяют на 4-е основные группы: кислые, основные, рутиловые и целлюлозные. У кислых шлакообразующими являются железная и марганцевая руды, а также кремнезем. Электроды с кислым покрытием (марок ЦМ-7, ОММ-5 и др.) до начала 70-х годов были наиболее распространенными. Они имеют хорошие сварочно-технологические свойства, высокопроизводительны, позволяют сваривать металл с ржавыми кромками и окалиной и получать при этом плотные швы. Металл шва, выполненного электродами с кислым покрытием, представляет собой кипящую сталь с содержанием кислорода до 0,015%. Поэтому в шве можно получать только углеродистую и низколегированную сталь. Ударная вязкость наплавленного металла резко снижается при старении, что сильно ограничивает возможности применения электродов с кислым покрытием. Сейчас производство таких электродов почти прекращено из-за выделения большого количества токсичных аэрозолей при сварке. Основным называется покрытие, со шлакообразующей основой на базе карбонатов кальция или магния и плавикового шпата. Металл, наплавленный этими электродами — спокойная сталь, содержащая до 0,006% кислорода. Поэтому покрытия пригодны для сварки как углеродистых, так и легированных сталей. Наиболее известные марки электродов этой группы для сварки нелегированных и низколегированных сталей — УОНИ-13/45, AHO-7, АНО-8. Наплавленный ими металл обладает высокой ударной вязкостью при отрицательных температурах и после механического старения. Но работать с такими электродами неудобно. Основные покрытия адсорбируют влагу при хранении и непосредственно перед использованием их необходимо прокаливать при 300...3500С. Кромки свариваемого металла необходимо тщательно очищать от ржавчины и загрязнений. При несоблюдении этих требований появляются поры в шве. У рутиловых покрытий шлакообразующая основа - рутил (TiO2). Они сейчас наиболее распространены. Широко используют электроды марок МР-3, ОЗС-4, АНО-4 и др. Причины этого — высокие механические свойства швов, хорошие сварочно-технологические свойства и благоприятные санитарно-гигиенические характеристики электродов. Металл швов - полуспокойная или спокойная сталь (0,010...0,013% О). Поэтому при сварке строительных сталей склонность швов к охрупчиванию при отрицательных температурах и после механического старения достаточно низка и в ряде случаев их вязкость незначительно уступает вязкости металла, наплавленного основными электродами типа УОНИ-13/45. Целлюлозные - это покрытия, содержащие значительное количество органических веществ — целлюлозы, древесной муки и др. При плавлении электрода органика разлагается и образующиеся газы оттесняют воздух от сварочной ванны. По этой причине используются при сварке вертикальных или потолочных швов. Недостатком является то, что при сварке до 20% расплавленного металла разбрызгивается. Кроме того, органическое покрытие не допускает перегрева при сушке и сварке: выгорают составляющие покрытия и меняется состав шва. Поэтому применяют такие электроды ограниченно, в основном для сварки магистральных трубопроводов в монтажных условиях. Наиболее распространенные марки BCЦ-4 и BCЦ-4А. Классификация электродов Все электроды обозначаются маркой, представляющей собой условное наименование, данное разработчиком, например, УОНИ-13/45, AHO-7. Электрод каждой марки характеризуется определенным составом покрытия, составом электродного стержня, технологическими свойствами, свойствами металла шва. Все электроды разделяют: по назначению: У — для конструкционных сталей с пределом прочности σв до 600 МПа (60 кгс/мм2); Л — для легированных конструкционных сталей, имеющих σв > 600 МПа; Т — для легированных теплоустойчивых сталей; В — для высоколегированных сталей; Н — для наплавки, по толщине покрытия в зависимости от отношения D/dэ, где D - диаметр покрытия (табл. 1): Таблица 1

по видам покрытия (табл. 2): Таблица 2

по допустимым пространственным положениям сварки или наплавки: 1 — годные для всех положений; 2 — для всех положений, кроме вертикального сверху вниз; 3 — для нижнего, горизонтального на вертикальной плоскости и вертикального снизу вверх; 4 — для нижнего. Все электроды в зависимости от требований к характеристикам сварного шва, выполненного этими электродами, подразделяются на типы. Тип электродов для сварки углеродистых и низколегированных сталей (группы У и Л) определяется механическими характеристиками металла шва, которые должны соответствовать механическим свойствам материала свариваемых деталей. Для электродов каждого типа регламентированы предел прочности σв, относительное удлинение и ударная вязкость металла шва при комнатной температуре. Тип электродов обозначается буквой "Э" и цифрой, указывающей нижнее значение σв сварного соединения в кгс/мм2 (для перевода в МПа следует умножить на 10), буква "А" означает, что наплавленный металл имеет повышенные значения пластичности и вязкости. Каждому типу может соответствовать одна или несколько марок электродов различного состава электродного стержня и покрытия, при использовании которых обеспечиваются механические свойства гарантированные для данного типа электродов. Например, требованиям к сварному шву, выполненному электродами типа Э42, отвечают электроды марок ОММ-5, имеющие рутиловое покрытие, ОМА-2 с целлюлозным покрытием, УОНИ-13/45 с основным. Так, для конструкционных углеродистых и низколегированных сталей группы У (σв до 600 МПа) предназначены электроды типов Э34, Э42, Э46, Э46А, Э50, Э50А, Э55, Э60; для конструкционных легированных сталей группы Л, отличающихся повышенной прочностью (σв > 600 МПа), — типов Э70, Э85, Э100, Э125, Э145. В случае электродов для сварки легированных теплоустойчивых сталей (группа Т) определяющим при разделении электродов на типы является соблюдение заданного химическоого состава наплавленного металла. Буквы, стоящие после буквы Э, показывают гарантийное содержание в нем легирующих элементов. Содержание легирующих элементов, если оно превышает 1%, ставят после соответствующей буквы в целых единицах (процентах); если содержание легирующего элемента менее 1%, то ставится только соответствующая буква. Например, электроды типа Э-Х2МФБ гарантируют в наплавленном металле шва более 2% хрома, до 1% молибдена, ванадия и ниобия. Электроды для сварки высоколегированных сталей (группа В) подразделяют на типы по фазовому состоянию металла и химическому составу шва. В обозначении типа электрода буква А, стоящая после буквы Э, указывает на аустенитную структуру материала шва при комнатной температуре, а буква Ф - на ферритную. Буквы, стоящие после дефиса, обозначают названия элементов, содержание которых гарантировано в наплавленном металле (Хром и никель входят во все электроды этой группы и в обозначении не указываются). Например, электроды типа ЭА-1М2Ф обеспечивают сварной шов со структурой аустенита при содержании в нем до 1%С, 2%Mo, 1%V, 20%Cr и 10%Ni. Для сварки чугуна применяются электроды типов ОМЧ-1, ВЧ-3, МНЧ-1, МНЧ-2, ЦЧ-ЗА, ЦЧ-4; для сварки алюминия — 03А-1, 03A-2, А-2; для сварки меди и ее сплавов — МН-5 и 03Б-1. Для учета всех перечисленных характеристик в паспорт электрода вносится его условное обозначение, представляющее собой дробь, в числителе которой приведены: тип электрода — марка электрода— диаметр — шифры назначения электрода, толщины покрытия и группы качества (с 1 по 3-ю). В знаменателе: группа индексов, характеризующих механические свойства металла шва — шифры вида покрытия, допустимых положений при сварке и требований к источнику питания.

Порядок выполнения работы 1. Практически ознакомиться с работой полуавтоматического сварочного поста, а так же оборудованием и рабочим инструментом, используемым для проведения ручной дуговой сварки плавящимся электродом. Изучить конструкцию толстопокрытого электрода, измерить основные геометрические размеры его стержня и покрытия. 3. В соответствии с индивидуальным заданием расшифровать марку электродной проволоки и условное обозначение электрода. 4. Исходя из заданной сварной конструкции разработать основы технологического пpoцесса ее сварки: а) выбрать тип сварного соединения, форму и основные параметры сварного шва; б) разработать технологии подготовки конструкции под сварку и процесса сварки; в) выбрать диаметр, тип, группу и марку электрода; г) рассчитать силу сварочного тока, основное время сварки, эффективную мощность дуги; д) рассчитать массу наплавленного металла и количество необходиых для сварки электродов. |

|||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 624. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |