Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Построение линий рабочих концентраций, графическое определение числа теоретических и действительных тарелок ⇐ ПредыдущаяСтр 3 из 3 Для определения числа теоретических тарелок надо располагать линией равновесия и знать закон изменения сопряженных концентраций Поэтому через точку Для определения координат второй точки принимается

Для определения координат третьей точки (точки принимается

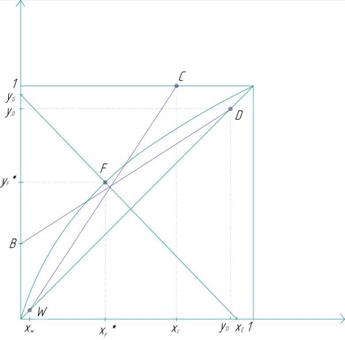

Последовательность построения рабочих линий следующая: - при х=yD находят точку D на диагонали квадрата; - откладывают отрезок ув на оси ординат (точка В); - соединяют две точки сплошной линией - эта рабочая линия концентрационной части колонны; - при х=xw находят точку W на диагонали квадрата - откладывают отрезок хс на оси ординат (точка C); - соединяют две точки сплошной линией – эта рабочая линия отгонной части колонны (рисунок 8).

DB - рабочая линия концентрационной части, СW – рабочая линия Рисунок 8 – Построение рабочих линий Для теоретической тарелки составы по НКК пара, уходящего с тарелки, и жидкости, стекающей с нее находятся в равновесии. Поэтому число теоретических тарелок (ступеней процесса) графически получают путем проведения вертикальных и горизонтальных отрезков между рабочими линиями и линией равновесия. Вертикальные отрезки характеризуют изменения состава паровой фазы, а горизонтальные – жидкой фазы на теоретической тарелке (рисунок 9).

Рисунок 9 – Графическое определение числа теоретических

По построенному графику определяем число теоретических тарелок в колонне: - в концентрационной части - в отгонной части Затем делается расчет с помощью ЭВМ Расчет фактического числа тарелок Для определения реального числа тарелок необходимо принять КПД тарелок

Для концентрационной части:

Для отгонной секции:

Суммарное число реальных тарелок:

Определение скорости пара и расчет диаметра ректификационной колонны При вводе в ректификационную колонну сырьевой парожидкостной смеси наиболее нагруженным по паровому потоку является сечение колонны под верхней тарелкой концентрационной части (рисунок 10). Следовательно, расчет диаметра колонны проводится по этому сечению.

Рисунок 10 - Сечение колонны под верхней тарелкой концентрационной части Самая большая нагрузка на 2 тарелке. Сечение лам:

В первую очередь необходимо определить энтальпии пара и жидкости при соответствующих температурах по формулам:

Далее определяется количество холодного и горячего орошения:

Массовый расход определяется по верхнему контуру колонны:

Секундный объемный расход паров

Допускаемая скорость паров рассчитывается по формуле Саудерса- Брауна:

где С = 630 (при расстоянии между тарелками 400 мм) – коэффициент, зависящий от конструкции тарелок, расстояния между тарелками, рабочего давления в колонне, нагрузке колонны по жидкости.

Диаметр колонны:

По ГОСТ 9617-76 установлен ряд внутренних диаметров для сосудов и аппаратов. Для стальных аппаратов рекомендованы значения диаметров: · от 400 до 1000 мм - через 100 мм, · от 1200 до 4000 мм - через 200 мм, · 2500 мм, 4500 мм, 5000 мм, 5600 мм, 6300 мм, · от 7000 до 10000 мм - через 500 мм. Расчет высоты колонны Общая высота ректификационной колонны складывается из полезной высоты колонны и высоты опорной обечайки. Н = Нп + zв + zн где zв, zн – расстояние соответственно между верхней тарелкой и крышкой колонны и между днищем колонны и нижней тарелкой, м. Полезная высота определяется числом тарелок и выбором расстояния между тарелками, расположением люков для монтажа и ремонта тарелок, конструкцией узла ввода сырья, конденсатора и кипятильника. Нп = (n-1)·Н+(nл-1)·Нл В результате технологического расчета высота колонны определяется приближенно, в дальнейшем, на стадии конструктивной проработки, она уточняется. Расстояние между тарелками принимается: H = 0,2-0,6 м. Через каждые 4-5 тарелок по высоте колонны устанавливаются люки для обеспечения монтажа и ремонта тарелок. Диаметр люка обычно составляет не менее 450 мм, а расстояние между тарелками в месте установки люка принимается не менее 600 мм. Межтарельчатое расстояние в местах установки люков можно принять Hл = 0,6 м. Расстояние между верхним днищем колонны и ее верхней концентрационной тарелкой выбирают с учетом конструкции (наличие отбойников, распределителей жидкости и т.д.), оно равно примерно трем расстояниям между тарелками. Высота питательной зоны колонны определяется конструкцией узла ввода сырья и его фазовым состоянием. Расстояние между нижним днищем и нижней тарелкой отгонной секции может определяться с учетом необходимого запаса жидкости в случае прекращения поступления сырья в колонну. Расстояние от уровня жидкости до нижней тарелки отгонной части колонны составляет обычно 1-2 м и выбирается таким, чтобы распределение поступающего из кипятильника пара по сечению колонны было равномерным. При этом большие расстояния соответствуют колоннам большего диаметра. В тех случаях, когда нет необходимости создавать запас жидкости в колонне, расстояние от нижнего днища до нижней тарелки принимается из конструктивных соображений. Обычно, расстояние между тарелками принимают в зависимости от диаметра ректификационной колонны (таблица 3). Таблица 3 – Расстояние между тарелками

Например: Для колонны диаметром 1600 мм (согласно таблице 3) принимаем расстояние между тарелками Н = 400 мм. Межтарельчатое расстояние в местах установки люков примем Hл = 0,6 м. Полезную высоту колонны определим по формуле: Нп = (n-nл -1)·Н+(nл-1)·Нл, Нп = (23-4-1)·0,4 + (4-1)·0,6 = 9 (м) где nл – число люков в колонне. Общую высоту ректификационной колонны определим по формуле: Н = Нп + zв + zн, где zв, zн – расстояние соответственно между верхней тарелкой и крышкой колонны и между днищем колонны и нижней тарелкой, м. Примем эти расстояния 1,6 м и 2 м соответственно. Н = 9+1,6+2 =12,6 м.

Вывод Рассчитана ректификационная колонна с дискретным контактом фаз высотой

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. Ахметов С. А. Технология глубокой переработки нефти и газа.- Учебное пособие для вузов.- Уфа: Гилем, 2002.- 672с. 2. С. А. Ахметов, М. Х. Ишмияров, А. П. Веревкин и др. Технология, экономика и автоматизация процессов переработки нефти и газа: Учебное пособие.- М.: Химия, 2005.- 736 с. 3. Айнштейн В. Г., Захаров М. К., Носов Г. А. Общий курс процессов и аппаратов химической технологии.- М.: Логос, 2002.- 1760с. 4. Скобло А. И, Трегубова И. А, Молоканов Ю.К. Процессы и аппараты нефтеперерабатывающей и нефтехимической промышленности.- М.: Химия, 2000.- 585с. 5. Поникаров И.И., Поникаров С.И., Рачковский С.В. Расчеты машин и аппаратов химических производств и нефтегазопереработки .- Учебное пособие .- Москва: Альфа-М, 2008.-717 с.

|

||||||||||||||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 227. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

и

и  по высоте колонны. В диаграмме

по высоте колонны. В диаграмме  зависимость сопряженных концентраций представляет собой рабочую линию процесса. Можно выявить характерные точки, которые проходит рабочая линия для верхней части колонны. При

зависимость сопряженных концентраций представляет собой рабочую линию процесса. Можно выявить характерные точки, которые проходит рабочая линия для верхней части колонны. При

, т.е. рабочая линия проходит через точку

, т.е. рабочая линия проходит через точку  , находящуюся на диагонали диаграммы

, находящуюся на диагонали диаграммы  (рисунок 8).

(рисунок 8). ,

, ,

, .

. ) рабочей линии

) рабочей линии .

. ,

, ,

, .

.

(0,5 – 0,9). Для концентрационной и отгонной секций колонны

(0,5 – 0,9). Для концентрационной и отгонной секций колонны  . Для секций колонны число реальных тарелок определяется по следующей формуле:

. Для секций колонны число реальных тарелок определяется по следующей формуле: .

. тарелок.

тарелок. тарелок

тарелок тарелок.

тарелок.

и соответствующий диаметр колонны

и соответствующий диаметр колонны  определяется по секундному объемному расходу паров

определяется по секундному объемному расходу паров  в наиболее нагруженном сечении и допустимой скорости паров в свободном сечении

в наиболее нагруженном сечении и допустимой скорости паров в свободном сечении  последующим форму-

последующим форму- ,

, .

. ,

, ,

,

кг/ч,

кг/ч, кг/ч.

кг/ч. кг/ч.

кг/ч. м³/с.

м³/с. , м/с

, м/с кг/м³,

кг/м³, кг/м³,

кг/м³, м.

м. м и диаметром

м и диаметром  мм, обеспечивающая заданную производительность

мм, обеспечивающая заданную производительность  т/ч и четкость разделения бинарной смеси, выраженной в мольной доле НКК в дистилляте

т/ч и четкость разделения бинарной смеси, выраженной в мольной доле НКК в дистилляте  .

.