Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Технологический расчёт колонны непрерывного действияСтр 1 из 3Следующая ⇒ ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

Уфимский государственный нефтяной технический университет» Кафедра «Технологические машины и оборудование»

УЧЕБНО-МЕТОДИЧЕСКОЕ ПОСОБИЕ К ВЫПОЛНЕНИЮ КУРСОВОЙ РАБОТЫ «РЕКТИФИКАЦИЯ БИНАРНОЙ СМЕСИ» По дисциплине «МАССООБМЕННЫЕ И ТЕПЛООБМЕННЫЕ ПРОЦЕССЫ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ»

Уфа 2015

Учебно-методическое пособие предназначено для выполнения курсовой работы «Ректификация бинарной смеси» по дисциплине «Массообменные и теплообменные процессы переработки углеводородного сырья». Данное методическое пособие может быть полезно для бакалавров очной и заочной формы обучения по направлению 15.03.02 – «Технологические машины и оборудование» при выполнении курсовых проектов (работ) и выпускных квалификационных работ.

Составители: Абызгильдина С.Ш., доцент, канд. техн. наук Ибрагимова Р.Р., доцент, канд. техн. наук Рафикова З.Р., преподаватель

Рецензент: Баязитов М.И. доцент, канд. техн. наук

ã Уфимский государственный нефтяной технический университет, 2015

СОДЕРЖАНИЕ

Введение  Основная цель курсовой работы состоит в систематизации, закреплении, расширении и углублении практических знаний, приобретенных студентами при изучении курса «Массообменные и теплообменные процессы переработки углеводородного сырья» и ряда предшествующих общеобразовательных дисциплин, таких, как термодинамика и теплопередача, гидравлика, конструирование и расчет аппаратов и машин, в практическом применении этих знаний при самостоятельном проведении разнообразных расчетов и конструкторской разработке отдельных машин и аппаратов химической технологии. Кроме того, при выполнении курсовой работы студент приобретает навыки в аппаратурно-технологическом оформлении конкретного производственного процесса, в умении целенаправленно работать с учебной, научно-технической и справочной литературой, каталогами промышленного оборудования, ГОСТами и другими нормативными документами и материалами. Опыт, приобретенный студентами при работе над курсовой работой, послужит базой для выполнения в дальнейшем курсовых и дипломных проектов по дисциплинам специализации. Процесс ректификации в тарельчатой колонне описывается системой нелинейных алгебраических уравнений, включающей в себя потарельчатые и покомпонентные уравнения материальных и тепловых балансов, равновесия и массопередачи. Решение такой системы уравнений при выполнении расчета ректификационной колонны возможно методом последовательных приближений и, вследствие большого объема вычислений, может быть получено только на ЭВМ. Для бинарной смеси аналитический метод расчета при введении ряда допущений может быть существенно упрощен и трансформирован в графоаналитический, который значительно уступает в точности машинным, но имеет большое познавательное значение. Этот метод позволяет представить промежуточные результаты расчета на диаграммах и графиках, что помогает глубже понять закономерности процесса ректификации. Литературный обзор

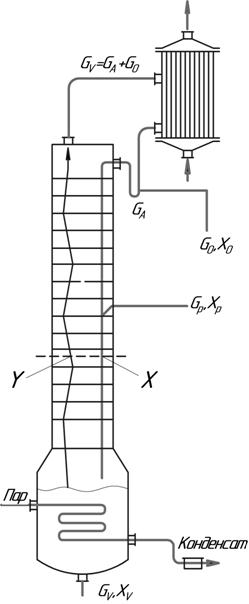

Перегонка с ректификацией - наиболее распространенный в химической и нефтегазовой технологии массообменный процесс, осуществляемый в аппаратах - ректификационных колоннах - путем многократного противоточного контактирования паров и жидкости. Контактирование потоков пара и жидкости может производиться либо непрерывно (в насадочных колоннах) или ступенчато (в тарельчатых ректификационных колоннах). При взаимодействии встречных потоков пара и жидкости на каждой ступени контактирования (тарелке или слое насадки) между ними происходит тепло - и массообмен, обусловленные стремлением системы к состоянию равновесия. В результате каждого контакта компоненты перераспределяются между фазами: пар несколько обогащается низкокипящими (НКК), а жидкость - высококипящими компонентами (ВКК). При достаточно длительном контакте и высокой эффективности контактного устройства пар и жидкость, уходящие из тарелки или слоя насадки, могут достичь состояния равновесия, то есть температуры потоков станут одинаковыми, и при этом их составы будут связаны уравнениями равновесия. Такой контакт жидкости и пара, завершающийся достижением фазового равновесия, принято называть равновесной ступенью, или теоретической тарелкой. Подбирая число контактных ступеней и параметры процесса (температурный режим, давление, соотношение потоков, флегмовое число и др.), можно обеспечить любую требуемую четкость фракционирования нефтяных смесей. Место ввода в ректификационную колонну нагретого перегоняемого сырья называют питательной секцией (зоной), где осуществляется однократное испарение. Часть колонны, расположенная выше питательной секции, служит для ректификации парового потока и называется концентрационной (укрепляющей), а другая - нижняя часть, в которой осуществляется ректификация жидкого потока - отгонной, или исчерпывающей секцией. Различают простые и сложные колонны. Простые колонны обеспечивают разделение исходной смеси (сырья) на два продукта: ректификат (дистиллят) - выводимый с верха колонны в парообразном состоянии, и остаток - нижний жидкий продукт ректификации (рисунок 1).

Рисунок 1 - Схема ректификационной колонны Сложные ректификационные колонны разделяют исходную смесь более чем на два продукта. Различают сложные колонны с отбором дополнительных фракций непосредственно из колонны в виде боковых погонов и колонны, у которых дополнительные продукты отбирают из специальных отпарных колонн, именуемых стриппингами. Последний тип колонн нашел широкое применение на установках первичной перегонки нефти. Для разделения бинарных или многокомпонентных смесей на 2 компонента достаточно одной простой колонны (если не предъявляются сверхвысокие требования к чистоте продукта). Для разделения же многокомпонентных непрерывных или дискретных смесей на более чем 2 компонента (фракции) может применяться одна сложная колонна либо система простых или сложных колонн, соединенных между собой в определенной последовательности прямыми или обратными паровыми или жидкими потоками. Выбор конкретной схемы и рабочих параметров процессов перегонки определяется технико-экономическими и технологическими расчетами с учетом заданных требований по ассортименту и четкости разделения, термостабильности сырья и продуктов, возможности использования доступных и дешевых хладоагентов, теплоносителей и т.п.

а) змеевик теплообменных труб; б) подогреватель с паровым пространством; в) горячая струя Рисунок 2 – Схемы основных способов подвода тепла Вниз колонны Для обеспечения нормальной работы ректификационной колонны необходимо на верху ее отводить определенное количество тепла для конденсации части паров и образования потока флегмы (орошения).

а) парциальный конденсатор; б) холодное испаряющееся орошение; в) циркуляционное неиспаряющееся орошение; I, II – контуры для составления балансов Рисунок 3 - Схемы основных способов создания орошения В колонне Тарелка, на которую подается сырье для разделения, называется тарелкой питания. Целевым продуктом отгонной секции является жидкий остаток. Концентрационная, или укрепляющая, секция расположена над тарелкой питания. Целевым продуктом этой секции являются пары ректификата. В зависимости от внутреннего устройства, обеспечивающего контакт между восходящими парами и нисходящей жидкостью (флегмой), ректификационные колонны делятся на насадочные, тарельчатые, роторные и др. В зависимости от давления они делятся на ректификационные колонны высокого давления, атмосферные и вакуумные. Первые применяют в процессах стабилизации нефти и бензина, газофракционирования на установках крекинга и гидрогенизации. Атмосферные и вакуумные ректификационные колоны в основном применяют при перегонке нефти, остаточных нефтепродуктов и дистилляторов. Выбор давления в ректификационной колонне обусловлен главным образом необходимым температурным режимом. Давление в колонне повышается по сравнению с атмосферным, когда необходимо повысить температуру в колонне, или понижается путем создания вакуума, когда температура должна быть снижена. Необходимость повышения температуры, а, следовательно, и давления в ректификационных колоннах возникает при разделении компонентов с низкими температурами кипения. Путем подбора соответствующего давления в колонне обеспечивают такой температурный режим, при котором для конденсации паров ректификата можно использовать дешевые и доступные хладагенты - воду и атмосферный воздух. Давление в ректификационной колонне влияет на производительность. С увеличением давления удельная производительность возрастает. Однако при этом необходима большая толщина стенки корпуса колонны, кроме того увеличиваются затраты на перекачку сырья.

Цель работы Рассчитать основные показатели работы и размеры ректификационной колонны для разделения бинарной смеси

Технологический расчёт колонны непрерывного действия |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 241. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |

диаграммы.

диаграммы.

Для проведения процесса ректификации необходимо в низ колонны подвести тепло. При этом часть жидкости, стекающей с нижней тарелки отгонной части колонны, испаряется, образуя необходимый для процесса ректификации встречный поток паров. Подвод тепла может быть осуществлен различными способами (рисунок 2).

Для проведения процесса ректификации необходимо в низ колонны подвести тепло. При этом часть жидкости, стекающей с нижней тарелки отгонной части колонны, испаряется, образуя необходимый для процесса ректификации встречный поток паров. Подвод тепла может быть осуществлен различными способами (рисунок 2). В промышленной практике получили распространение три основных способа отвода тепла: поверхностный парциальный конденсатор, холодное испаряющееся орошение и циркуляционное неиспаряющееся орошение (рисунок 3).

В промышленной практике получили распространение три основных способа отвода тепла: поверхностный парциальный конденсатор, холодное испаряющееся орошение и циркуляционное неиспаряющееся орошение (рисунок 3).