Студопедия КАТЕГОРИИ: АвтоАвтоматизацияАрхитектураАстрономияАудитБиологияБухгалтерияВоенное делоГенетикаГеографияГеологияГосударствоДомЖурналистика и СМИИзобретательствоИностранные языкиИнформатикаИскусствоИсторияКомпьютерыКулинарияКультураЛексикологияЛитератураЛогикаМаркетингМатематикаМашиностроениеМедицинаМенеджментМеталлы и СваркаМеханикаМузыкаНаселениеОбразованиеОхрана безопасности жизниОхрана ТрудаПедагогикаПолитикаПравоПриборостроениеПрограммированиеПроизводствоПромышленностьПсихологияРадиоРегилияСвязьСоциологияСпортСтандартизацияСтроительствоТехнологииТорговляТуризмФизикаФизиологияФилософияФинансыХимияХозяйствоЦеннообразованиеЧерчениеЭкологияЭконометрикаЭкономикаЭлектроникаЮриспунденкция |

Прокатка, виды прокатки, теория пластической деформации при прокатке⇐ ПредыдущаяСтр 105 из 105 В технологии прокатного производства используются три основных способа прокатки металла: продольный, поперечный и поперечно-винтовой («косая» прокатка). Наибольшее промышленное применение получила продольная прокатка металла. По этой технологии производится, достаточно, широкий сортамент профилей листового и сортового проката, имеющих наиболее широкое использование в машиностроении и строительстве. В широком смысле, технологический термин – «прокатка металла» - это процесс формоизменения твердого тела, путем его сжатия при втягивании силами трения в, постепенно уменьшающуюся по высоте щель (зазор) между поверхностями двух или нескольких вращающихся прокатных валков. При прокатке листов применяются валки с гладкими (цилиндрическими) рабочими поверхностями бочек, а для прокатки сортовых профилей - в поверхности цилиндрической бочки каждого валка на специальных вальцекалибровачных (вальцетокарных) станках вытачиваются ручьи – кольцевые канавки определенной формы и размеров (рис.12.5) .

Рис.12.5. Прокатные валки. «а» – с гладкой бочкой (листовые); «б» – калиброванные (сортовые); 1- прокатываемый металл; 2 – бочка валка; 3 – шейка валка; 4 – «треф» или лопасть. Ручьи двух или большего количества совместно работающих валков образуют калибр, в котором прокатывается металл (рис.12.6)

Рис.12.6. Формы калибров. «а» – простые; «б» – фасонные. Рассмотрим простой («идеальный») процесс продольной прокатки металла: -два валка с цилиндрическими бочкам одинакового диаметра; -валки вращаются с одинаковой скоростью (окружной, угловой), но в различных направлениях;  -прокатываемый металл равномерно (совершенно одинаково) прогрет по всему объему и поэтому имеет одинаковую пластичность при деформации по каждому из трёх главных направлений. На рис.12.7 изображен очаг деформации металла при продольной прокатке. Очаг деформации – объем металла, подвергающийся деформации валками в данный момент времени. На рис.12.7 показаны его основные геометрические параметры. Очаг деформации ограничен вертикальными поперечными плоскостями (АА1 и ВВ1), проходящими через точки входа и выхода металла из валков, а также двумя криволинейными контактными поверхностями бочек валков (АВ и А1В1). Перед и за очагом деформации, в каждый момент времени, находятся внешние зоны металла («жесткие» концы раската), в объем которых, в рассматриваемый на рис.12.7 момент времени, из очага деформации не проникает пластическая деформация. В процессе прокатки одной полосы можно выделить следующие характерные стадии: 1.Захват полосы валками, являющийся началом процесса прокатки. 2.Постепенное заполнение металлом пространства между валками (бочками или калибра). В этой стадии нарастает степень деформации металла (абсолютное и относительное обжатие) и усилие прокатки. 3.Начало процесса образования переднего «жесткого» конца полосы, выходящей из очага деформации (из валков). По мере увеличения длины переднего конца прокатываемой полосы, постепенно, повышаются величины энергосиловых параметров очага деформации металла.

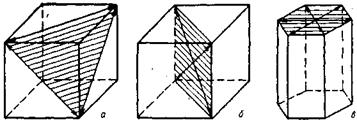

Рис.12.7. Очаг деформации и его основные геометрические параметры. 4.Установившийся период процесса прокатки. Длина переднего конца полосы достигает (0.5…2м), или при [l/hcp < 0.5], что позволяет ему стать, действительно, «жестким» (т.е. в его объеме полностью прекращается пластическая деформация металла). Стабилизируются все параметры процесса прокатки. 5 Прокатка полосы , в условиях постепенной потери «жесткости» ее заднего конца. Вновь изменяются условия напряженного состояния металла в очаге деформации. 6.Выход заднего конца полосы из валков (окончание процесса прокатки металла. При пластической деформации объем металла не изменяется, хотя изменяются его первоначальная форма и геометрические размеры в процессе перемещения неразрывного (сплошного) потока частиц металла через постепенно сужающуюся межвалковую щель. Процесс движения частиц металла через очаг деформации можно сравнить с движением непрерывного потока жидкости в трубопроводе, у которого по длине, постепенно, уменьшаются диаметр площадь поперечного сечения. Неразрывность потока жидкости, так же как и неразрывность потока частиц прокатываемого металла, может быть обеспечена только в таких условиях, когда через каждое вертикальное (поперечное) сечение трубопровода (очага деформации) в единицу времени будут протекать (проходить) совершенно одинаковые объемы транспортируемого (обрабатываемого) материала. В этой фразе и заключается суть крайне важного в «Теории прокатки» закона постоянства секундных объемов металла при прокатке. Соблюдение этого закона позволяет осуществлять в производственных условиях процесс непрерывной прокатки металла на современных высокопроизводительных заготовочных, сортопрокатных, проволочных и листопрокатных станах. Для соблюдения непрерывности процесса прокатки металла, скорость его течения в горизонтальных плоскостях (по толщине полосы) должна непрерывно увеличиваться, как по длине очага деформации каждой клети, так и по клетям непрерывного стана (в направлении прокатки металла). Известно, что любой из процессов ОМД может быть осуществлён для природных материалов, обладающих свойствами пластичности, т.е. способностью изменять свои первоначальные формы и размеры без механического разрушения. Однако, многочисленными исследованиями доказано, что в специально создаваемых условиях (в механических схемах напряжённого состояния деформируемого тела), например, в схеме всестороннего неравномерного сжатия тела, можно пластически деформировать природно-хрупкие материалы (традиционно непластичные), а у пластичных металлов и их сплавов изменять пластические свойства: повышать прочность и пластичность при изменении ряда технологических параметров (например, температуры), условий деформации (например, разумное сочетание растягивающих и сжимающих внешних усилий), также условий охлаждения металла после ОМД. В упругом (эластичном) состоянии находится твёрдые тела, которые полностью восстанавливают преддеформационную форму и размеры, после удаления (снятия, прекращения воздействия) внешних деформирующих сил. Следует отметить, что процесс прокатки всегда сопровождается глубокими структурными изменениями деформируемого материала. На практике, твёрдое тело считается упругим до того момента, в котором, возникающие в теле внутренние напряжения растяжения или сжатия (или их суммарные, результирующие напряжения) и деформации не превысят определённых величин, зависящих от природы материала тела (константы пластичности – σд ) и условий деформации (схемы приложения внешних сил). В пластическом состоянии находятся твёрдые тела, которые под действием деформирующих усилий заметно изменяют свои форму и размеры и эти изменения, в основной своей части, сохраняются в теле и после прекращения деформирования (упругая часть общей величины деформации, всегда сопровождающая пластическую часть, исчезает после снятия внешних деформирующих сил). Это физическое явление необходимо учитывать на практике, в процессе «настройки» деформирующего инструмента, т.к. после выхода металла из очага деформации толщина изделия, несколько, увеличивается, в сравнении с настроечным зазором. При настройке зазора между бочками валков прокатной клети необходимо учитывать величину «пружины» валковой системы, составляющей (0.5…2.0)мм, в зависимости от величины «радиальной жёсткости» оборудования, осуществляющего процесс ОМД (т.е. до начала прокатки металла, сближать валки). В пластически деформированном теле не должно быть никаких признаков его механического разрушения. Хрупкие тела разрушаются пол действием внешних сил, до момента наступления заметной деформации (упругой или пластической). Разрушению всегда предшествует упругая деформация, хотя бы небольшой величины. Тестообразное состояние тела. В нём, только непродолжительное время, может сохраняться вновь приобретённая им форма. Такое состояние тела можно рассматривать, как промежуточное агрегатное состояние между твёрдым и жидкостным (текучим). Любое твёрдое тело (кристаллическое или аморфное) может быть приведено в пластическое состояние. Для достижения этого, необходимо варьировать величинами основных технологических параметров процесса ОМД: температура, степень и скорость процесса деформации, время нахождения под нагрузкой, механические схемы деформации величины внутренних напряжений и др. Чугун, который считается непластичным (хрупким) можно прокатать в калибре с относительной деформацией 20% и при 1000оС (опыт Воробьева, 1956г), а прессованием можно добиться тринадцатикратного удлинения (опыт Уитмозера 1955г). Таким образом, можно сделать обобщающий вывод: пластичность физического материала не является его свойством, а является его состоянием, также как и упругость. В зависимости от условий процесса прокатки, любое твёрдое тело при деформации проходит через эти два состояния. Этот факт имеет огромное практическое значение – открывается возможность осуществления ОМД любого материала за счёт создания, соответствующих, температурных и силовых (механических) условий. Податливость материала – это состояние (но не свойство) твёрдого тела, характеризующее его способность к пластической деформации. Это понятие, в какой-то мере, аналогично, понятию о сопротивлении металла пластической деформации, но не связано с показателями пластичности материала. Податливостью обладают пластичные, слабо пластичные и даже, традиционно, непластичные материалы. Технологические факторы процесса ОМД, которые увеличивают пластичность материала, увеличивают и его податливость к деформации, однако, податливыми считаются такие конструкционные материалы, для осуществления остаточной деформации которых используются небольшие по величине нагрузки (внешние усилия). Податливость учитывается при технологических оценках обрабатываемости материала (при подборе материала) и является одной из характеристик потребительских качеств материала. Закономерности процессов деформации элементарных частиц микроструктуры металла изучают на монокристаллах, искусственно выращиваемых до больших размеров путём осаждения частиц вещества из растворов или расплавов. Многочисленными опытами по растяжению и сжатию монокристаллов показано, что в большинстве случаев, пластическая деформация протекает путём скольжения (сдвига) одной части кристалла по другой или путём двойникования. Внутри кристалла любой формы всегда имеются особые кристаллографические плоскости, получившие название плоскостей скольжения. Расположение плоскостей скольжения в кристаллических решётках металлов показано на рис.12.8.

Рис. 12.8. Расположение плоскостей сдвига в кристаллических решётках металлов. «а» – гранецентрированный куб, «б» – объемно-центрированный куб, «в» - гексагональная решётка. Из бесконечного множества кристаллографических плоскостей, которые можно повести внутри кристалла, плоскости скольжения должны обязательно удовлетворять следующим требованиям: -проходить через максимально возможное количество атомов металла; -в плоскостях должны быть те или иные искажения начальной геометрически правильной формы кристалла, вызванные остаточными деформациями после обработки давлением, термическими или литейными внутренними напряжениями; эти искажения кристаллической решётки, снижающие механическую прочность и пластичность металла, получили специфическое название – дислокаций -плоскость должна быть наклонена под углом 450 к направлению действия внешних деформирующих усилий. Через любой атом пространственной кристаллической решетки металла можно провести бесчисленное количество плоскостей, как угодно, ориентированных в пространстве. В зависимости от направления плоскости, в ней может находиться различное количество (число) атомов. Можно выбрать такие плоскости, которые пройдут через наибольшее количество атомов. Именно, с таких плоскостей, при наименьших затратах энергии, и начнётся процесс пластической деформации кристаллического тела с использованием механизма «скольжения» (сдвига). Из рис.12.8 видно, что в гранецентрированном кристалле (кубе) можно провести только четыре равноправные (по максимально возможному количеству атомов) плоскости. Каждая из них будет проходить через шесть атомов железа. В объемно-центрированном кристалле (кубе) того же металла можно провести шесть таких плоскостей скольжения, проходящих только через пять атомов железа (все эти плоскости скольжения проходят через атом железа, находящийся в центре куба). Поэтому и пластичность металлов с кристаллической решеткой в форме гранецентрированного куба – [Feg ] всегда больше, чем у металлов с кристаллической решёткой в форме объемно-центрированного куба. Возможные при пластической деформации кристалла железа направления сдвига показаны стрелками (векторами) на рис.12.8. Направления сдвига – это линии, лежащие в плоскости сдвига и проходящие через атомы (железа), между которыми имеются наименьшие расстояния (чем больше атомов основного металла в плоскости сдвига, тем меньшее расстояние между ними). При горячей прокатке металла, в деформируемом металле протекают одновременно два, взаимно противоположно направленных, физических процесса: -упрочнение металла в периоды его деформации (нахождения в валках прокатного стана); -разупрочнение металла во время междеформационных пауз и после завершения последней технологической операции (деформации материала, а также во время транспортировки горячего металла по линии прокатки от одной рабочей клети к следующей). Если горячую прокатку стали закончить при температуре не ниже 8600С то микроструктура горячекатаного металла будет полностью разупрочнённой, т.е. в ней не будут обнаруживаться последствия последеформационного наклёпа металла (его упрочнения). При холодной прокатке металла (листопрокатное производство) процесс рекристаллизации стали, не протекает, металл непрерывно упрочняется до предельных по прочностным и пластическим свойствам величин. Для продолжения процесса деформации металла, необходимо упрочнённый металл подвергнуть рекристаллизационному отжигу, восстанавливающему прочностные и пластические характеристики обрабатываемого материала. Используя диаграммы наклёпа металла, (рис.12.9), можно заранее установить степень деформации металла, (например, спрогнозировать величину его относительного обжатия- [ ε - греч. «эпсилон»]), обеспечивающую технологические условия получения, требуемых стандартами прочностных и других механических характеристик обрабатываемого материала. Наиболее резкое упрочнение стали, происходит при общей степени холодной деформации – (40…50)% (прокатка).

Рис. 12.9 Диаграмма наклёпа металла Следует иметь в виду, что процесс рекристаллизации металла протекает во времени и чем выше температура деформируемого металла, тем скорее и полнее завершится процесс его разупрочнения. Технологический персонал производств, в которых используется процесс ОМД, должен быть обучен способам получения готовой продукции (проката) с требуемыми потребительскими свойствами, непосредственно с прокатного нагрева (после окончания процесса деформации, без последующей термической обработки). Технологический термин–«контролируемая» прокатка взят из международной технической литературы, а английское слово “ control” переводится на технический русский язык, как «управление» и наиболее часто применяется в технологии производства горячекатаных листов и полос.

«а» «б» Рис. 12.10 Диаграмма зависимости размеров зерна феррита На рис.(12.10«а»,«б») приведена диаграмма зависимости размеров зерна феррита (твёрдого раствора углерода в железе низкотемпературной модификации «альфа»-[ Fα ] ) в структуре низкоуглеродистой стали от двух технологических факторов процесса горячей прокатки : степени деформации металла (его суммарного относительного обжатия–ε) и температуры горячей обработки давлением. Основное влияние на размер образующихся зёрен основного металла оказывает количество зарождающихся в нём «центров рекристаллизации», которое, в свою очередь, зависит от величины потенциальной энергии, накапливающейся в металле при его наклёпе. При небольших степенях деформации (до 5%) запаса энергии недостаточно для образования большого количества «зародышей» новых кристаллов и образования новых зёрен не происходит. Оборудование прокатного стана - печи нагрева и отжига, устройства удаления окалины, транспортное оборудование (рольганги и шлепперы), ножницы и пилы, оборудование отделки проката (правильные машины, безцентровотокарные станки) оборудование неразрушающего контроля проката Прокатный стан – это комплекс механизмов (агрегатов), непосредственно осуществляющих процесс обработки металла давлением (прокатку металла), а также целый ряд вспомогательных технологических, транспортных и других производственных операций, таких как подготовка исходной заготовки, её нагрев, порезку, термическую обработку, охлаждение, отделку, промежуточное хранение, отгрузку готовой продукции и отходов производства. Прокатный стан, в целом, является основным технологическим агрегатом (производственным участком) любого прокатного цеха. Стальные слитки перед прокаткой нагреваются в колодцах с газовой горелкой в центре подины или с боковым отоплением (рис.12.11). Рис. 12.11 Разрез рекуперативных нагревательных колодцев различных конструкций : «а» - с одной центральной горелкой; «б» - с одной боковой горелкой; «в» - с двумя боковыми горелками. Вместимость рабочей камеры колодца до 150 тон (6…16 слитков), отопление газообразным топливом, производительность одного колодца (ячейки) достигает (150…220)тыс.т/год. Все тепловые процессы автоматизированы. Электрические нагревательные колодцы компактны по конструкции, благодаря отсутствию рекуператоров, дымопроводов и дымовых труб. Они позволяют создать восстановительную атмосферу в рабочей камере, снизить до 0.2% угар и обезуглероживание нагреваемого металла. Листовые и сортовые заготовки толщиной более 250мм нагревают в многозонных методических печах толкательного типа или в печах с «шагающими» балками (в печах обеспечивается четырехсторонний нагрев металла, что улучшает его равномерность и увеличивает производительность печи). Такие печи работают на стане 700 ОЭМК. Заготовки толщиной менее 200мм нагреваются в печах с «шагающим» подом (трехсторонний нагрев металла). Такие печи работают на стане 350 ОЭМК. Печи обеих конструкций имеют газовое отопление и рекуператоры. Осуществляется безударная посадка и выгрузка нагретого металла. Печи с «шагающими» элементами пода обладают следующими преимуществами перед методическими печами толкательного типа: -более высокая часовая производительность (до 420т/ч при холодном посаде металла) и лучшая равномерность нагрева металла; -отсутствие механических повреждений (царапин) на нижних плоскостях нагреваемых заготовок, что улучшает качество поверхности проката; -уменьшение величины угара и обезуглероживания металла, за счет сокращения времени его нагрева перед прокаткой; -возможность выдачи нагретого металла из печи в прокатку без продолжения процесса его посадки в печь, что позволяет перед остановкой печи на ремонт, полностью освободить ее рабочее пространство от нагретого металла. Режущие механизмы в прокатных станах. На современных прокатных станах применяются ножницы и пилы различных конструкций для поперечной и продольной резки сортового и листового проката, обрезки дефектных концов раската и отбора технологических проб. Ножницы. Классификация по назначению. Ножницы для поперечной порезки раскатов во время их прокатки на стане (получили название «летучих» ножниц); летучие ножницы также используются для обрезки (зачистки) дефектных концов раскатов, деления раскатов на части по длине во время прокатки и отбора технологических проб. 2.Ножницы для поперечной порезки полос, остановленных на рольганге с помощью упора. 3.Ножницы для продольной порезки движущегося полосового и листового проката с целью удаления неровных боковых кромок или порезки широкой полосы на ряд более узких полос (получили название дисковых ножниц). Классификация по конструкции. Ножницы с параллельными ножами применяются для поперечной порезки горячего металла простой геометрической формы сечения (круг, квадрат, прямоугольник) на обжимных, заготовочных и сортовых станах. При порезке холодного металла на этих станах применяются фасонные ножи (профиль ножа соответствует форме поперечного сечения разрезаемого проката).Как правило, перерезается одна горячая полоса и несколько холодных полос. Одновременная порезка «слоя» сортовых прутков на ножницах холодной резки осуществляется с целью увеличения производительности ножниц. Количество одновременно перерезаемых полос определяется длиной активной (рабочей) части ножа и величиною усилия резания металла, на которое рассчитаны механизмы и привод ножниц.В процессе резания ножи движутся в параллельных друг другу вертикальных плоскостях. Заточенные и отшлифованные режущие кромки ножей, движущиеся навстречу друг другу, вминаются в металл и перерезают его полное поперечное сечение. Обычно, ножи имеют прямоугольное поперечное сечение для того, чтобы с помощью «кантовки» ножа использовать в работе все его четыре режущие кромки. Затем, после шлифовки режущих кромок, нож вновь используется в эксплуатации. Для повышения стойкости, режущие кромки ножей наплавляют твердыми сплавами типа «сормайт» и при работе обильно охлаждают водой. Материал ножей — сталь 6ХНМ, 6ХВ2С с твердостью после термообработки до 40 единиц по шкале Бринеля (НВ). Осевой зазор между плоскостями ножей должен быть порядка 0,5...3,0 мм (в зависимости от назначения ножниц), для того чтобы исключить касание режущих кромок, приводящее к поломкам ножей и оборудования ножниц, но обеспечить качество реза. Резчики, операторы и слесари, обслуживающие ножницы, не должны резать металл ножами с дефектами на режущих кромках. При порезке металла должны быть обеспечены требуемые инструкцией зазор и перекрытие ножей. После замены ножей первый рез ножами производят на мягком материале (дереве), а затем начинают резать металл. Не допускается перегрузка оборудования ножниц (по температуре металла и площади его поперечного сечения). Ножницы поперечной резки с параллельны ми ножами могут осуществлять как верхний, так и нижний рез. Наиболее широкое применение на обжимных и заготовочных станах получили ножницы с нижним резом. Несмотря на более сложную конструкцию, ножницы с нижним резом имеют существенные технологически преимущества по сравнению с ножницами верхним резом: —после окончания порезки на торце полосы снизу не остается заусенец, задевающий о бочки роликов при своем движении; —усилие резания не передается на ролик рольганга за ножницами и поэтому конструкция ножниц не усложняется за счет применения механизма для опускания рольганг за ножницами во время порезки металла. Привод ножниц электрический или гидравлический. Гильотинные ножницы применяются для; поперечной и продольной порезки полосового металла, как в линии прокатного стана, так и на агрегатах участков отделки проката. Один из ножей (как правило, подвижный, нижний) -установлен в суппорте наклонно (под углом 1...6 градусов) по отношению к неподвижному (верхнему) ножу, установленному строго горизонтально. Благодаря такому взаиморасположению ножей, поперечное сечение полосы перерезается постепенно, как обычными бытовыми ножницами, чем и достигается уменьшение усилия резания, по сравнению с процессом порезки металла параллельными ножами. Обеспечивается высокое качество реза, т. к. полоса прижимается к режущей грани горизонтально установленного верхнего ножа. Степень уменьшения усилия резания пропорциональна величине угла наклона одного из ножей. Большие углы наклона применяются при порезке более толстых и широких полос. Например, при порезке стальных полос сечением (0,8...1,5) х (1100... 1600) мм усилие резания достигает 20 т. при угле наклона верхнего ножа 1 градус, а при порезке полос (40...60) х (2700...5000) мм — 6300 т., но угол наклона необходимо увеличить до 6 градусов. Ножницы с дуговым верхним ножом применяются сравнительно недавно. Они обеспечивают качественный рез (без изгиба, скручивания, искажения торца) толстых и широких полос после горячей прокатки высокопрочной стали (предел прочности до 120 кг/мм2; 1200 .МПа). Принцип кругового резания металла заключается в том, что верхний нож, режущая фомка которого представляет собой дугу окружности (радиус дуги 20...50 м), катится без проскальзывания по горизонтальному неподвижному нижнему ножу. Угол резания сохраняется в пределах (1,5...2) градуса, что обеспечивает хорошее качество реза. Верхний нож поворачивается в обе стороны от оси вращения на угол до 30° (при рабочем тле резания -15°). Дисковые ножницы применяются для порезки боковых кромок широких полос и разрезания этих полос на более узкие полосы (например, на штрипсы для производства электросварных труб). Для получения реза без заусенцев дисковые ножи устанавливают с радиальным перекрытием — 1...2 мм (чем толще полоса, тем меньше перекрытие ножей) и с боковым зазором — (0,05...0,08) мм. При порезке полос толщиною более 10 мм перекрытия режущих поверхностей ножей не применяют. При порезке тонких холоднокатанных полос с h < 0,2 мм, ножи устанавливают плотно, без бокового зазора. Применяется следующее соотношение толщины (S) и диаметра диска (D): S = (0,06...0,1) D. Диски строго цилиндрической формы (угол заострения режущей кромки — 90°) изготавливаются из стали марки 5ХВС с твердостью 60 единиц Шора после термообработки. Боковые кромки полос после их отрезания отклоняются под ножницы, транспортируются по проводкам (желобам), режутся на мелкие куски («крошка», «сечка») барабанными летучими ножницами и направляются на переплавку в сталеплавильные цехи. Боковая кромка холоднокатаных полос сматывается в бунт на установленной под дисковыми ножницами барабанной кромко-моталке. Эти бунты используются, как металоотходы прокатного производства. Узкие полосы (штрипс, лента) производятся на многопарных дисковых ножницах (на общем валу на фиксированных расстояниях друг от друга надежно закрепляются распорными дистанционными втулками и гайками режущие диски). Пара валов с дисковыми ножами производит порезку полос и их боковых кромок. Следует особо отметить, что внедрение описанной выше технологии порезки широких горячекатаных полос позволило повысить производительность мелкосортных и штрипсовых станов за счет исключения из их сортамента наиболее трудоемких узких полос (например «обручного» металла толщиною 2...3 мм и шириною 10...50 мм). Раскрой (фабрикация) широких полос на более узкие должен исключить вариант их разрезания точно посередине исходной полосы, для того, чтобы не иметь дефектов металла центральной части слитка на боковых кромках полос и не получать средние полосы с недопустимо большой поперечной разнотолщинностью, вызванной износом и прогибом валков прокатного стана. Необходимо вырезать полосу из средней части исходного металла (рулона). Расчетами показано, что при равных площадях перерезаемого сечения и одинаковом материале полосы усилие резания на дисковых ножах в два раза меньше, чем на гильотинных ножницах. Дисковые пилы применяются для горячей и холодной поперечной резки сортовых профилей сложной формы поперечного сечения, а также крупносортного проката (круг, квадрат). При порезке не происходит смятия торцов проката, а также элементов фасонных профилей (фланцы балок, рельсов и т. д.). По конструкции диски пил могут быть с зубьями (в т.ч., сменными, упрочненными наплавкой) и в виде гладкого тонкого диска (без зубьев). В последнем случае, разрезание металла осуществляется за счет его разогрева и расплавления быстро вращающимся диском; Диск обильно охлаждается водой или эмульсией (давление до 30 бар и расход до 80 л/мин, при порезке горячего металла стане 700 ОЭМК). Предельная скорость вращения диска, ограничиваемая прочностью его материала. Основные параметры дисковых пил (диметр, толщина, ход диска, допустимые размеры разрезаемых профилей и т. д.). Материал диска — ст. 45 или 65Г (для горячей резки и пил холодной резки с твердосплавными зубьями). Для пил холод резки без наплавки зубьев (порезка электр сварных труб «летучими пилами») применяются режущие диски из закаленной ста марки 9ХФ. Более высокие эксплуатационные характеристики имеют диски с объемной закалкой тела диска (а не только с закалкой зубьев). Наиболее широкое распространение в сортопрокатных цехах получили салазковые пилы. Привод диска пилы расположен на подвижной раме-салазках, передвигающейся по заправляющим вдоль остановленной упором, неподвижной разрезаемой полосы. Это обеспечивает порезку металла на необходимые длины. Жесткость металлоконструкций пилы исключает боковое биение быстро вращающегося диска. Салазковые пилы установлены на стане 700 ОЭМК для порезки горячего металла. Для резки горячего проката больших сечений (круг, квадрат с размерами до 350 мм) и легированных марок стали применяются более производительные конструкции роторных пил. Диск пилы совершает сложное движение: вращаясь вокруг своей оси, он в тоже время перемещается по круговой траектории внутри защитного кожуха пилы. Благодаря высокой скорости подачи (в 50...100 раз больше, чем у салазковых пил), время резания металла не превышает 0,3 с., а цикл резания - 6с. (что в 2,5...3 раза меньше, чем при резании салазковыми пилами). Это обеспечивает более высокую производительность роторных дисковых пил, в сравнении с другими типами пил. На крупносортных станах чаще используются маятниковые салазковые пилы. Помимо металлических дисков, для порезки горячих сортовых заготовок и крупносортного проката используются абразивные диски диаметром (600...1200) мм. Пилы с абразивными дисками установлены на стане 850 Белорецкого меткомбината. В технологическом потоке сортового стана горячей прокатки пилы размещают на нескольких параллельных линиях и резервируют по их количеству. Такая компоновка пил горячей резки не ограничивает уровень производства прокатного стана. Летучие ножницы. Свое специфическое для прокатного производства название, эта конструкция ножниц получила по той причине, что ножницы обеспечивают поперечную порезку, прокатываемых на стане горячих или холодных раскатов и полос находу («налету»). Эксплуатационная надежность и пропускная способность летучих ножниц определяет производительность прокатного стана или агрегата резки проката. Барабанные летучие ножницы представляют собой наиболее старую, но простую и надежную конструкцию режущего механизма. Широкое распространение барабанные ножницы получили на листопрокатных станах. На двух барабанах одинакового диаметра по образующим их цилиндрической 'поверхности в специальных пазах закреплены ножи. Выходящая из стана полоса проходит через тянущие (подающие) ролики, одновременно выполняющие функцию измерителя линейной скорости полосы, выходящей из последней рабочей клети стана. Ролики являются датчиком в системе автоматизации работы летучих ножниц для синхронизации скоростей вращения барабанов ножниц со скоростью движения полосы. По этой причине тянущие ролики, устанавливаемые перед летучими ножницами любой конструкции, получили название синхронизирующих. Если барабаны ножниц имеют одинаковые диаметры и вращаются с одинаковой скоростью, то после каждого полного оборота ножи встречаются и перерезают металл. На агрегатах резки часто вместо подающих роликов устанавливают роликовые правильные машины, выполняющие роль синхронизаторов скорости и осуществляющие необходимую правку полосы перед ее порезкой на мерные длины. Скорость вращения барабанов ножниц и рольганга за ними устанавливается на (10...20) % выше, чем скорость движения полосы. Этот технологический прием получил название «обгона» и обеспечивает отрыв прутка или листа от основной полосы, выходящей из стана (агрегата), а также создание интервалов между отрезками полос, выходящих из летучих ножниц. Основными технологическими недостатками барабанных летучих ножниц являются: —невертикальные плоскости резания (торцы полосы), что допустимо только для тонких полос; —большие усилия резания широких полос; для уменьшения усилия резания один из ножей устанавливают на барабане под некоторым углом к образующей или применяют один шевронный нож, что создает положительный эффект, как при эксплуатации гильотинных ножниц. Ножницы могут работать в двух основных режимах: —периодические запуски (режим «старт — стоп») для отрезания неровных или дефектных передних и задних концов полос или для разрезания полосы на достаточно большие длины (например, на стане 350 ОЭМК полосы, выходящие из стана разрезаются, на длину около 100 м, что соответствует длине холодильника стана); —режим непрерывной работы при порезке полос на требуемые длины; этот режим является основным для работы летучих ножниц. Кривошипно-рычажные ножницы. При описании принципа работы барабанных летучих ножниц отмечалось, что нож описывая круговые траектории, встречаются с полосою под некоторым углом, благодаря чему возникают большие динамические нагрузки, а плоскость резания не получается вертикальной, как требуют стандарты на готовый сортовой и листовой прокат. Ножи кривошипно-рычажных летучих ножниц. Движутся по сложной эллиптической траектории, имеющей почти прямо линейный горизонтальный участок при встрече с движущейся полосой (ножи движутся поступательно, сближаясь по вертикали). Торец разрезаемой полосы получается вертикальным. Для уменьшения усилия, верхний нож устанавливают с наклоном по отношению к нижнему. Летучие ножницы кривошипно-рычажного типа установлены за станом 700 ОЭМК . Кривошипно-рычажные летучие ножниц оборудуются специальными механизмами; выравнивания скоростей ножей и полосы вучастке резания. Ножницы предназначены как для обрезки переднего и заднего концов раскатов, так и для их аварийной порезки. Профиль ножей соответствует форме поперечного сечения разрезаемой полосы (квадрат на диагональ, круг). Маятниковые ножницы. Для удаления переднего неровного (дефектного) или охлажденного конца горячей заготовки (раската), затрудняющего ее захват валками, на непрерывных заготовочных или сортовых станах устанавливают маятниковые ножницы. Маятниковые ножницы из-за большой инерционности движущихся масс выполняются тихоходными и применяются при скоростях движения металла (1,5...2,5) м/с. «Разрывные» ножницы.На непрерывных мелкосортных и среднесортных станах устанавливают аварийные «разрывные» ножницы различных конструкций. При застревании раската в клетях стана и отключении его главных электроприводов, автоматически включается привод суппортов ножниц, ножи врезаются в горячий металл и энергия тормозящихся рабочих клетей (за ножницами) разрывает раскат на две части. Затем непрокатанную заднюю часть раската (перед ножницами) разрезают ножницами на скрап (куски длиною до 1 м). Готовый прокат должен иметь геометрически правильную форму и размеры, соответствующие требованиям нормативной документации. Для устранения дефектов формы (по прямолинейности, неплоскостности – волнистости, коробоватости листового проката, поперечного скручивания прутка сортового проката); в прокатных цехах применяется механизированная правка проката различными технологиями (знакопеременный изгиб, растяжение, сжатие, кручение в зоне упругости материала) на, так называемых, правильных машинах и другом технологическом оборудовании, предназначенным для отделки проката. Правка, как правило, холодного листового и сортового проката имеет своей целью обеспечение плоскостности и прямолинейности готового проката, согласно требованиям, соответствующей, нормативной документации (международных и государственных стандартов, а также отраслевых технических условий) на поставку готового проката. Так, например, величина плавного изгиба прутка круглого или квадратного сечения в горизонтальной плоскости (ГОСТы 2590 и 2591) не допускается более 0,5% его длины, а для качественного горячекатаного автолиста размерами сечения 2x1000 мм — не более 8 мм на 1 м длины. Правка прокатанного металла заключается в его многократном знакопеременном упруго–пластическом изгибе в процессе прохождения полосы между вращающимися роликами, расположенными в шахматном порядке. Пластическая деформация охватывает только поверхностные слои металла – (10...35)% его толщины, а во внутренних слоях напряжения от изгиба не достигают величины предела текучести. Схема правки полосового и листового проката приведена на рисунке 12.12.

Рис. 12.12. Схема холодной правки полосового и листового проката. «а» - правильная машина с параллельным расположением роликов; «б» - правильная машина с наклонным расположением роликов; «в» - параметры процесса правки металла На листовых многороликовых машинах (всегда имеется нечётное общее количество правильных роликов) – рис.12.12а осуществляется правка толстых листов (толщина листа превышает 12 мм) и, в некоторых случаях, предварительную правку тонких листов, а на машинах типа «б» (с наклонным расположением роликов) осуществляется правка тонких листов и полос (толщина – менее 4 мм). В машине типа «а» полоса под всеми роликами прогибается (изгибается) на одинаковую величину, а в машине типа «б» - полоса получает наибольший изгиб между первыми двумя роликами, а в дальнейшем, по мере продвижения полосы по правильной машине, прогиб полосы, постепенно, уменьшается и последними роликами полностью устраняются дефекты неплоскостности полос – волнистость или коробоватость их формы. В этом и состоит технологическое преимущество правки полос на машинах с наклонным расположением роликов, в сравнении с процессом правки полос в машинах с параллельным расположением роликов. Сортоправильные машины. Для правки сортового проката применяются роликовые сортоправильные машины открытого и закрытого типов. Первые из них имеют консольно-расположенные сменные ролики с ручьями, соответствующего профиля и применяются для правки мелкосортного и среднесортного проката. Для правки крупносортного проката применяются сортоправильные машины закрытого типа, имеющие опоры с обоих концов роликов, на бочках которых расположены калибры, соответствующего профиля. Машины такого типа не имеют шестерённых клетей. Крутящий момент от электропривода разделяется комбинированным редуктором и при помощи шпинделей вращение передаётся рабочим роликам. Установка зазора между бочками роликов выполняется верхним нажимным устройством с ручным приводом. Для настройки калибров на бочках роликов, ролики верхнего ряда имеют осевые регулировки, как на рабочих клетях сортопрокатных станов. Растяжные листоправильные машины. Правку холодного листового металла пластическим растяжением используют в тех случаях, когда роликовые правильные машины не обеспечивают требуемую стандартами планшетность (плоскостность) листа (растяжением правят, главным образом, труднодеформируемые материалы, в т.ч. и сплавы цветных металлов, например, дуралюмины, имеющие предел прочности до 700 МПа). Правка осуществляется на растяжных машинах горизонтального типа, имеющих гидравлические или механические зажимы. В твердом, прочном металле (легированная толстолистовая сталь, дуралюмины: 94...96% алюминия; 3...5% меди и 0,5% магния) при его растяжении в горизонтальной плоскости создается напряжение, равное физическому пределу текучести этого материала.

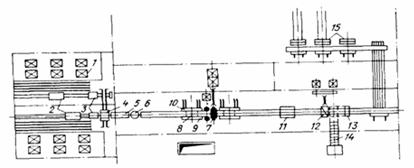

Технологический процесс производства блюмов и слябов. Схема расположения технологического оборудования одноклетевого блюминга 1300 Череповецкого металлургического комбината (ОАО «Северсталь») показана на рис.12.13 Рис. 12.13 Схема расположения оборудования одноклетьевого блюминга. В пролёте нагревательных колодцев(I) в один ряд расположены группы колодцев (1) для нагрева слитков перед прокаткой. Вдоль фронта нагревательных колодцев по кольцевому рельсовому пути движутся тележки – слитковозы (2), доставляющие нагретые слитки к приёмному рольгангу (3) блюминга. На «малых» и «средних» блюмингах подача нагретых слитков выполняется одним слитковозом (при однорядном расположении нагревательных колодцев), работающем в «челночном» режиме по прямому рельсовому пути. С тележки слитковоза слиток сталкивателем (4) или «люлькой» слитковоза передаётся на приёмный рольганг, который оборудуется встроенным стационарным опрокидывателем слитков, используемым только при подаче слитков клещевыми кранами когда неисправна слиткоподача, или она не обеспечивает блюминг горячими слитками в количествах, необходимых для увеличения его производительности в данный период времени. За приёмным рольгангом установлен поворотный стол с весами (5). Стол обеспечивает единообразную подачу всех слитков «головной» (наиболее тонкой) частью в направлении их прокатки на стане, вне зависимости от того, как слиток был подан на подводящий рольганг. Кроме того, такое единообразие в подаче слитков позволяет обеспечить требуемые технологией величины «головной» и «донной» обрези раската. о подводящему рольгангу (6) слиток поступает в пролёт стана (II), примыкающий к пролёту нагревательных колодцев. В начале этого пролёта размещается рабочая клеть блюминга (7), оборудованная рабочими (8) и раскатными (9) рольгангами с переднее и заднее сторон клети, механизмами манипуляторов с крюковыми кантователями (10), устройствами для уборки крупного скрапа из-под клети и устройством для перевалки валков. В России эксплуатируется, около, 60% блюмингов 1250 и 1300,прокатывающих слитки массой (8…15.2)т. Двухвалковая реверсивная клеть типового блюминга 1250 конструкции УЗТМ (Уральского завода тяжёлого машиностроения, г. Екатеринбург Свердловской области) имеет рабочие валки диаметром 1250мми длиной бочки 2800мм,которые приводятся во вращение от индивидуальных электродвигателей постоянного тока (11) мощностью по 4600 кВт каждый, с частотой вращения (0-60-90)об/мин, через универсальные шпиндели(12). Нажимное устройство обеспечивает перемещение верхнего валка со скоростью до 220 мм/с. Для блюминга 1300 эти параметры, соответственно, составляют: 6800 кВт, 0-60-90) об/мин, до 250 мм/с. На «малых» и «средних» блюмингах для привода валков используют один электродвигатель постоянного тока мощностью до 10000 кВт и шестерённую клеть для распределения одинакового по величине крутящего момента этого электропривода между двумя рабочими валками блюминга. На современных блюмингах за раскатным рольгангом после рабочей клети установлена машина огневой зачистки дефектов поверхности горячих раскатов с помощью газокислородных горелок - МОЗ -(13). В зависимости от степени запороченности поверхности осуществляется сплошная или выборочная «зачистка» всех четырёх граней раската (блюма). Технологическая обрезь раскатов, удаление их дефектных участков порезка на мерные длины при производстве товарных (предельных) блюмов роизводится на кривошипных ножницах с нижним резом (14). Усилие резания – 12.5 МН. Перед ножницами установлен рольганг(15), и сталкиватель обрезков, а за ножницами – рольганг (16) и передвижной упор (17). Обрезь падает под ножницы на конвейер (18), по которому она передаётся в скрапной пролёт (III), где охлаждается в ямах с водой или сразу же падает на металлические железнодорожные платформы для доставки в цехи сталеплавильного производства. В скрапном пролёте также имеется яма - отстойник окалины (19), для сбора окалины, осыпающейся с поверхности горячего металла в шламовый тоннель под станом и потоками воды направляемая в отстойник. За ножницами (14) установлены автоматически работающие весы (20), клеймовочная машина (21), сталкиватели (22), холодильники (23) для блюмов и штабелёры (24) для слябов. После прокатки «полураскаты», предназначенные для переката в сортовую, трубную, передельную заготовку или в крупносортный прокат, не разрезаются на части ножницами (14), а без промежуточного подогрева в технологическом потоке блюминга, по ральгангу транспортируются к рабочим клетям непрерывно – заготовочного стана (НЗС). Слябинг (рис. 12.14) также является реверсивным станом с универсальной клетью.

Рис. 12.14. Схема расположения оборудования слябинга 1150 металлургического комбината «Запорожсталь». Для обеспечения высокой производительности слябинга (вдвое большей, чем у одноклетьевого блюминга) нагревательные колодцы (1) располагают в двух параллельных пролётах. «Челночная» подача нагретых слитков к стану производится двумя слитковозами (2), движущимися возвратно – поступательно по рельсовым путям, параллельным фронту нагревательных колодцев. На стане имеется два приёмных рольганга (3),которыми горячие слитки из любого пролёта нагревательных колодцев подаются на рольганг – тележку (4), а затем передаются на транспортный рольганг (5) ,за которым установлено поворотное устройство с весами (6). Главная линия слябинга (7) состоит из «универсальной» рабочей клети.Размеры бочек горизонтальных валков – 1150х2100мм, а вертикальных валков – 900х2100мм. Индивидуальный привод горизонтальных валков – 2х7200 кВт при (0-53-80) об/мин, индивидуальный привод вертикальных валков – 2х2300 кВт при (0-75-120) об/мин. Вертикальные валки установлены за горизонтальными. Величина подъема верхнего горизонтального валка – 1750мм, скорость перемещения нажимных винтов – (75…150)мм/с. Расстояние между вертикальными валками устанавливается в пределах (700…2150)мм, скорость установки вертикальных валков (40…80)мм/с. Главную линию слябинга обслуживают рабочие рольганги (8) и манипуляторы (9). С передней стороны рабочей клети установлен крюковой кантователь (10). После окончания прокатки раскаты проходят через МОЗ (11), а затем перерезаются ножницами с параллельными ножами и нижнем резом (12). Ножницы имеют передвижной упор (12) и конвейер для уборки обрези (14). За ножницами слябы взвешиваются и направляются либо для дальнейшей прокатки на листовом стане («транзитом» или с промежуточным нагревом), либо к уборочным устройствам (15) на складе слябов. Размеры слябов: толщина до 350мм, ширина до 2000мм. Годовой объем производства – (5…7.5)млн.т по массе слитков. Заготовочно - крупносортный стан 700 ОЭМК (стан 1000/800/700 ). Схема расположения оборудования стана приведена на рис. 12.15.

Рис. 12.15. Схема расположения технологического оборудования стана 700 ОЭМК. 1.Нагревательные печи. 2.Передаточныйшлеппер.3.Печь для «гомогенизации» исходных непрерывнолитых заготовок.4.Механический окалиноломатель.5.Гидросбив окалины.6.Дуо – реверсивная клеть 1000.7.Машина огневой зачистки поверхности раскатов (блюмов). 8. Ножницы с усилием резания 8000 кН. 9.Первая группа НЗС (клети 1В…4Г). 10. Вторая группа НЗС (клети 5В…8Г). 11. «Маятниковые » ножницы с усилием резания 4000кН.12. Кантователь раскатов. 13. «Летучие» кривошипно – рычажные ножницы с усилием резания 3800кН. 14. Пила горячей резки.15. Клеймитель торцов проката. 16. «Летучие» рычажно- кривошипные ножницы с усилием резания 6500кН для порезки исходной заготовки для стана 350. 17. Шлеппер – холодильник . 18. Рольганг – весы. 19. Шлеппер – холодильник для передачи проката стана 700 в «поточные» термические печи. 20. «Поточная » термическая печь. 21. Реечный холодильник проката. 22. Передаточная тележка для обслуживания высотного промежуточного склада проката (ВПС). 23. ВПС. 24. Агрегат для абразивной зачисткм дефектов поверхности проката. 25. Агрегат бесцентровотокарной обточки поверхности проката. 2 и 26. Передаточные шлепперы «печного» участка стана 350. 27. Агрегат подготовки исходной заготовки стана 350. 28. Загрузочный рольганг нагревательных печей стана 350. 29. Железнодорожный путь. Стан входит в состав оборудования Сортопрокатного цеха №1 ОЭМК. Исходная непрерывнолитая заготовка с размерами поперечного сечения300х360мм, длиною (5…12)м и массой (4.5…10)т. Сортамент стана: -сортовой прокат и передельная заготовка: -круг диаметром (80…180)мм; -квадрат со стороною (70…135)мм; -трубная заготовка : -круг диаметром (80…180мм; -исходная заготовка для мелкосортно – среднесортного стана 350 ОЭМК – квадрат со стороною 170мм. Исходные непрерывнолитые заготовки, поплавочно, со склада по рольгангу подаются к нагревательным печам стана (1). Заготовки, нагретые за (4.0…5.5)ч. до температуры (1120…1180)0С, механизмами «безударной» выдачи извлекаются из печей и подаются на приёмный рольганг стана для прокатки в его рабочих клетях. При производстве проката из подшипниковых марок стали (например, высокоуглеродистых, легированных хромом марок ШХ15;ШХ15СГ) предусмотрен восьмичасовой «гомогенизационный» отжиг нагретых до 12000С исходных заготовок в печи (3), что позволяет обеспечить его равномерный нагрев по всему объёму и завершить, необходимый по технологии, процесс выравнивания структуры литой стали. После «гомогенизации» заготовки в темпе до 300т/ч выдаются из печи в прокатку на стане. В тех случаях, когда не требуется выполнение «гомогенизации» металла перед прокаткой, печь (3) используется, как нагревательная с часовой производительностью 75т/ч. Перед прокаткой на стане, все заготовки проходят через окалиноломатель (4), конструктивно, представляющий собой небольшую клеть с двумя горизонтальными и двумя вертикальными валками, разрушающими окалину, образовавшуюся на поверхности заготовки во время её нагрева перед прокаткой. Разрушенная печная окалина удаляется со всей поверхности заготовки гидросбивом (5), что предотвращает её вдавливание («вкатывание») в поверхность горячего проката, приводящего к образованию дефекта проката - «вкатанная окалина». Давление воды в установке (5) – 19.5МПа, чего, как показала практика работы, недостаточно. Затем, заготовки прокатываются в полностью автоматизированной «обжимной » клети стана в дуо – реверсивной клети 1000 [75], по сути дела, выполняющей функции «малого блюминга» (6) и обеспечивающей условия для достижения высокого уровня часовой производительности НЗС 700 (максимальная проектная пропускная способность клети 1000 составляет 600т/ч). Предусмотренное проектом, ручное управление оборудованием клети 1000 используется при настройках её механизмов, позволяет операторам сохранять свои производственные навыки, а персоналу службы автоматизации выполнять ряд необходимых профилактических работ, без остановки стана. Валки клети 1000 стальные, кованные (марка стали 60ХН). Размеры бочки валка – (1000/860х2200)мм, масса – 18.5т, подшипники качения , главный электропривод постоянного тока – 2х3500 кВт, (0…60…90) об/мин, максимальное усилие прокатки металла -10000кН. По эксплуатационным режимам прокатки металла, в клети 1000 для дальнейшей прокатки в клетях НЗС, получают раскаты (блюмы) квадратной формы поперечного сечения только двух размеров: 230х230мм за пять пропусков и 190х190мм за семь пропусков, что позволяет охватить весь сортамент НЗС (крупносортный прокат и передельная заготовка). Прокатка металла в клети 1000 выполняется в «ящичных» калибрах. Дефектные раскаты, а также раскаты дальнейшая прокатка которых на стане недопустима, по рольгангу возвращаются на склад литой заготовки для дальнейшего использования. «Кантовка» раскатов выполняется перед рабочей клетью, хотя проектом предусмотрена установка второго «крюкового» кантователя в правой манипуляторной линейке за рабочей клетью (оборудование демонтировано). Раскаты предельной длины (при использовании исходных заготовок длиною 12м и массой 10т) «кантуются » за задний конец «грейферным» кантователем, установленным перед клетью 1000. Дефекты поверхности раскатов удаляются машиной огневой зачистки (7), осуществляющей «сплошную» или «выборочную» зачистку (последний режим работы МОЗ позволяет экономить металл). Удаление дефектных концов раскатов и их аварийная порезка в скрап выполняется ножницами (8) с параллельными ножами, с нижним резом и с усилием резания 8000кН. Ножницы оборудованы верхним прижимом и механизмом для подъёма секции и рольганга во время перерезания горячего раската (минимальная температура металла – 8000С, цикл рабочего режима порезки металла – 1мин). Обрезь падает под ножницы на пластинчатый транспортёр, транспортируется в скрапной пролёт, загружается в металлические короба, с рассортировкой по маркам стали, и большегрузным спецавтотранспортом (скраповозами или автосамосвалами) вывозится в цехи сталеплавильного производства. После порезки на ножницах (8) раскаты рольгангом транспортируются к рабочим клетям первой группы НЗС 700 (9). В её четырёх непрерывно скомпонованных рабочих клетях из раскатов 230х230мм прокатывают профили круглой и квадратной форм поперечных сечений с размерами (по круглому) – (155…188)мм, а из раскатов 190х190мм – (130…150)мм. Предельные заготовки и крупносортный прокат с меньшими размерами поперечных сечений ( до 70мм по стороне квадрата и до 80мм по диаметру круга) получают после прокатки металла в рабочих клетях второй четырёхклетевой непрерывной группы (10). Исходная заготовка для мелкосортно – среднесортного стана 350 комбината - (170х170)мм прокатывается в системе «ящичных» калибров четырёх клетей первой группы стана 700 из раската (230х230)мм. Наиболее трудоёмкая и низкопроизводительная часть сортамента стана 700 (квадраты с размерами сторон 70мм и круги диаметром 80мм) могут прокатываться в клетях среднесортной линии стана 350, технологическое оборудование которого позволяет обеспечивать прокатку, порезку и отделку таких профилеразмеров готового проката. В НЗС 700 чередуются бесстанинные («жёсткие», предварительно напряжённые гидрораспором валковых систем) двухвалковые рабочие клети (так называемые, «кассеты») с вертикальными (клети с нечётными порядковыми номерами) и с горизонтальными валками. Все рабочие клети НЗС 700 имеют индивидуальные электроприводы постоянного тока (клети с горизонтальными валками – 1350 кВт, 350/875 об/мин, а клети с вертикальными валками – 2х675 кВт, 350/875 об/мин.), что позволяет обеспечивать условия непрерывной прокатки металла (раздел 10.4.1.учебника) и достигать скорости прокатки до 1.7 м/с в клети 4Г и до 2.5 м/с в клети 8Г. Прокатка металла во всех группах рабочих клетей НЗС 700 ведётся с регламентированным по величине и автоматически контролируемым «минимальным» межклетевым натяжением, исключающим пластическое растяжение металла, но повышающим устойчивость процесса прокатки металла. С целью обеспечения механической прочности, валки рабочих клетей НЗС изготавливаются из кованной стали марки 60ХН, однако для повышения качества поверхности проката, увеличения стойкости валков и их удешевления , в клетях ( 6Г и 8Г) эксплуатируются чугунные валки с закалённой рабочей поверхностью. Размеры бочек валков (820…720/730…650)х1200мм, масса ( 7.4…5.7)т, максимальное усилие прокатки – 5500 кН для клетей 1В и 2Г и 4500кН для остальных клетей стана. Валки клетей НЗС опираются на подшипники качения и приводятся от главного электропривода через силовые редукторы и шестерённые клети. Температура раската перед клетью 1В должна быть не менее 10200С, а перед клетью 5В – не менее 9500С. После окончания прокатки металла в клетях первой группы НЗС, возможны два технологических потока металла на стане: -транспортировка готового проката на участок №1 пил горячей резки (14); -передача раскатов во вторую группу рабочих клетей НЗС. В рабочие клети второй группы НЗС раскаты передаются поперечным шлеппером (2),который, кроме обычных транспортных функций, может обеспечивать «междеформационные » паузы в прокатке металла – его, регламентированное по времени, охлаждение на воздухе в режиме деформационно – термического упрочнения , непосредственно в технологическом потоке стана 700. Перед рабочей клетью 5В установлены «летучие» маятниковые ножницы (11) с усилием резания 4000 кН, предназначенные для отрезания неровных передних концов раскатов, деления раскатов пополам по длине (если неисправны «летучие» ножницы – [13], установленные за клетью) и для аварийной порезки металла в скрап. Перед вводной арматурой клети 5В установлен «втулочный» кантователь раскатов на 450 (12) для правильной задачи квадратного раската в ромбическийкалибр клети 5В. После окончания прокатки металла в клетях второй группы НЗС, раскаты транспортируются на участок пил горячей резки проката(14). Технологией прокатки металла на стане предусмотрена равномерная загрузка двух линий пил горячей резки. Для этой цели, раскаты, длина которых после прокатки в клети 8Г превышает 62м (ширина шлеппера, соединяющего две линии пил) перерезаются летучими ножницами (13), приблизительно, пополам (но с таким расчётом, чтобы после раскроя проката на участке пил не получалась излишняя обрезь металла; эта задача «безостаточного» раскроя металла решается АСУ летучих ножниц). Допускаемая величина усилия резания металла летучими ножницами – 3800 кН при температуре не менее 800оС. При нормальной работе стана ножницы эксплуатируются в автоматическом режиме «старт - стоп», что, как упоминалось выше, позволяет обеспечивать «безостаточный» раскрой проката пилами горячей резки металла. В аварийной ситуации (отказ в работе пил горячей резки), летучие ножницы непродолжительное время могут в автоматическом режиме осуществлять порезку проката на фиксированную длину 12м (по вместимости холодильников стана, термических печей и стеллажей для хранения проката на высотном промежуточном складе), однако при скорости прокатки до 1.4м/c. Перед летучими ножницами установлены профилированные тянущие ролики, удерживающие перерезаемый раскат (например, квадрат на его диагонали) и служащие для синхронизации скоростей проката и ножей ножниц. Величина окружной скорости ножей «летучих» ножниц должна быть на (11…40)% больше величины фактической линейной скорости проката (с учётом «опережения» металлом валков), в зависимости от толщины профиля готового проката [68]. Этот технологический параметр на производстве получил термин «обгон ножниц» и его величины должны храниться в «памяти» УВМ «летучих» ножниц. Обрезь проката длиною не более 1м падает под ножницы в зазор, при работе ножниц перекрываемый бочкой поворотного ролика отводящего рольганга за ножницами и собирается в короба для отгрузки в сталеплавильное производство. Ножницы синхронизируются по скорости с главным приводом клетей 6Г и 8Г. В каждой линии пил горячей резки установлено по одной стационарной (неподвижной) и одной передвижной пиле (14). Диаметр диска пилы – (1800…1600) мм, толщина диска – 13 мм, материал – сталь 65. на режущей поверхности диска выполнены зубья. Окружная скорость пильного диска –достигает 138 м/, мощность электропривода переменного тока – 270 кВт. Стационарными пилами отбираются технологические пробы проката для лабораторных испытаний и контроля качества проката (в т.ч. для проверки его геометрических размеров и состояния калибров валков). Перед стационарными пилами установлены клеймовочные машины (15) для маркировки ровных , после пил, торцов технологических проб проката, а за передвижными пилами – аналогичные по конструкции, клеймовочные машины для нанесения горячей маркировки на торцы порезанных прутков (штанг). Каждая клеймовочная машина (15) имеет две «головки» с клеймами, закреплёнными на цифровых колёсах. «Головки» установлены друг за другом, но на разной высоте (расстоянии от роликов транспортного рольганга) для обеспечения выполнения двухстрочечной маркировки торцов штанг проката. Горячие штанги, транспортируемые рольгангом , торцами ударяются в клейма и на торцах остаются хорошо сохраняющиеся отпечатки (маркировка проката клеймением). После удара штанги, первая клеймовочная «головка» отбрасывается по круговой траектории и фиксируется улавливателем, установленным над рольгангом (цикл работы – 2.5с), Затем штанга ударяется во вторую «головку» и на его торец наносится вторая строчка маркировки. После прохождения штангой зоны маркировки, обе головки вновь занимают исходное для маркировки (нижнее) положение у транспортного рольганга. Перестановка цифр (клейм) на колёсах маркировочных «головок» выполняется дистанционно оператором поста управления. Машины для маркировки торцов штанг постоянно находятся в линии прокатки, а машины для маркировки торцов технологических проб периодически вводятся в линию прокатки только при отборе проб. Содержание маркировки – номер плавки стали (с начала календарного года) и «код» марки стали. На расстоянии 3м от каждой стационарной клеймовочной машины предусмотрено место для установки клеймовочных устройств с ручным набором клейм в специальные кассеты. Аварийные маркировочные устройства рассчитаны на сокращённый объём маркировки (наносится только номер плавки). В линию прокатки клеймовочная машина вводится пневмоприводом. Участок пил является «узким» местом стана, сдерживающим уровень его часовой производительности. В принципе, его пропускная способность была рассчитана по уровню производительности первой очереди строительства стана 700 ( 1250 тыс.т в год, до ввода в эксплуатацию мелкосортно – среднесортного стана 350). Кроме того, эксплуатационная стойкость пильных дисков резко снижается при порезке проката квадратной формы поперечного сечения, в сравнении с круглыми (на поверхности раскатов квадратной формы сечения имеются холодные боковые «рёбра», в контакте с которыми, в большей степени, изнашиваются пильные диски). По это причине, при подготовке к вводу в эксплуатацию стана 350, за первой (левой) линией пил горячей резки установлено оборудование для горячей порезки , маркировки торцов клеймением и передачи исходных заготовок с размерами сечения 170х170мм на «печной » участок (склад заготовок) стана 350 : «кантователь» раскатов на 45оС (12), «летучие» рычажно – кривошипные ножницы с усилием резания 6500кН (13), «шнековый» сбрасыватель исходных заготовок длиною (9000…11000)мм и массой до 2.5т, передаточный шлеппер-холодильник (17), рольганг-весы (18) и передаточный шлеппер (2). Клеймение торцов заготовок выполняется на шлеппере – холодильнике при его остановках для этой цели. Замаркированные на участке пил горячей резки штанги горячего сортового проката (и передельной заготовки, кроме исходной заготовки стана 350) могут направляться по двум технологическим потокам: - на четыре реечных холодильника (21) с подъёмно–шагающими решётками; |

||||||||

|

Последнее изменение этой страницы: 2018-04-12; просмотров: 550. stydopedya.ru не претендует на авторское право материалов, которые вылажены, но предоставляет бесплатный доступ к ним. В случае нарушения авторского права или персональных данных напишите сюда... |